DC01型点焊管路支架断裂失效分析

2023-04-28王志苗张小盟

王志苗,张小盟

DC01型点焊管路支架断裂失效分析

王志苗1,张小盟2

Wang Zhimiao1,Zhang Xiaomeng2

(1.长城汽车股份有限公司技术中心,河北保定071000;2.中包包装研究院有限公司,天津300457)

采用金相显微镜、扫描电镜、元素光谱分析仪对整车耐久试验中断裂的1.5 mm厚DC01点焊管路支架进行失效分析,结果显示,支架断裂具有典型的解理开裂特征,断裂主要由于外力异常挤压导致产生裂纹源,裂纹源起始于熔核与母材交界的热影响区,并沿热影响区切线方向向两侧母材扩展,由于熔核直径小,加剧了支架断裂的扩展速度。

DC01管路支架;点焊;失效断裂

0 引言

电阻点焊因具有成本低、易于实现机械化和自动化、焊接质量易控制等优点,使其成为汽车钢板连接的主要形式。伴随汽车轻量化发展趋势,车体钢板逐渐倾向采用强塑性高强钢板,例如DP(Dual-Phase,双相)钢、TRIP(Transformation Induced Plasticity,相变诱发塑性)钢[1],对于一些小型非承载部件的支架选材仍会采用低强度钢板。本文所研究的空调管路支架为低强度钢板DC01不锈钢材料,其由两个折弯板件通过电阻点焊而成,在整车综合耐久试验中支架出现断裂,为此通过系统试验进行失效分析。

1 分析检测

1.1 试验仪器

分析试验采用蔡司Axio Observer Z1m金相显微镜、FEI Quanta 450扫描电子显微镜、SPECTRO MAXx LMF16元素光谱分析仪。

1.2 化学分析及样品外观

按照GB/T 4336—2016《碳素钢和中低合金钢多元素含量的测定火花放电原子发射光谱法(常规法)》要求,采用元素光谱分析仪对DC01空调管路支架材料成分及基体维氏硬度进行测试,材料化学成分测试数据见表1,基体维氏硬度为99.6 HV,各项指标均满足标准设计要求。

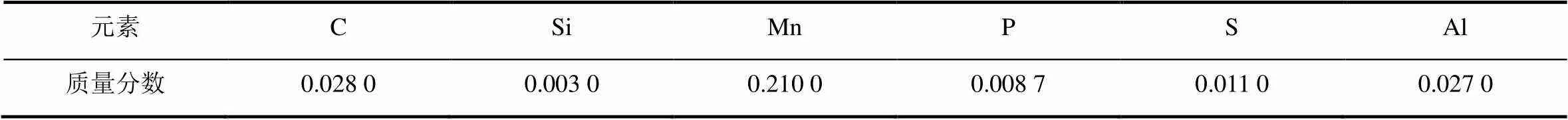

表1 DC01支架的化学成分(质量分数) %

失效支架外观如图1所示,支架开裂起始于位置2,位置1为安装孔,此位置受到异常挤压磕碰,位置1、2均出现严重的氧化锈蚀。

图1 断裂支架外观

1.3 金相分析

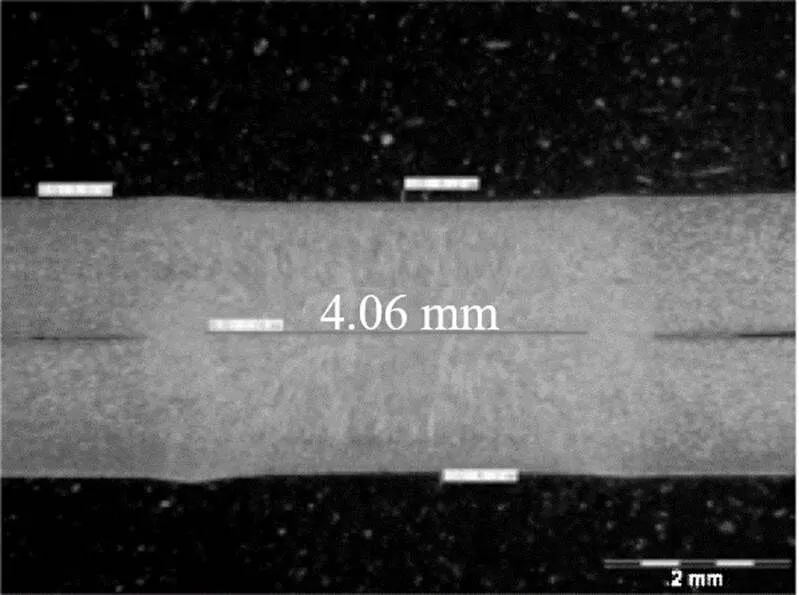

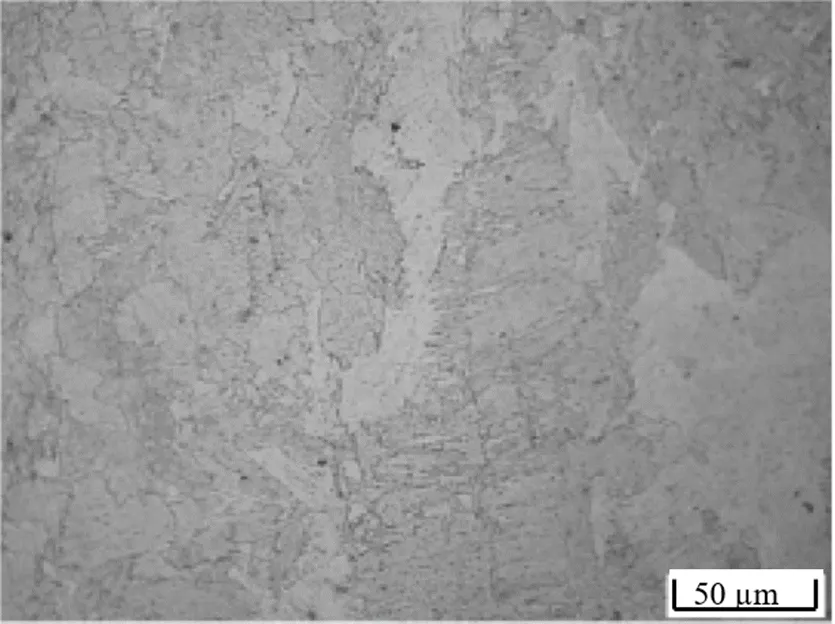

在图1位置2处疲劳开裂位置(裂纹源)取材,制取金相试样,如图2所示,测量得到失效件板厚约1.49 mm,压痕深度约0.12 mm,熔核直径约4.06 mm,熔核直径不符合≥5.3 mm技术要求[2]。观察晶粒度,在断裂位置附近及基体母材中未发现明显非金属夹杂,评定为D系0.5级,晶粒度I 8级,如图3所示,满足材质设计要求。

图2 熔核尺寸

图3 基体晶粒度I 8级

图4 熔核区显微组织

图5 热影响区显微组织

试样的母材组织为铁素体+弥散分布的点状碳化物,如图3所示;熔核区为低碳针状贝氏体,如图4所示;点焊后的热影响区过热区组织粗大如图5所示,属于过渡区,为大块铁素体+针状贝氏体组织,且组织分布不均匀,两相组织性能差异较大,在拉伸过程中应力不能均匀释放,由于贝氏体生成过程中体积膨胀得不到吸收缓解,导致应力积聚,促使裂纹萌生加速[3],容易发生脆性断裂。

1.4 断口扫描分析

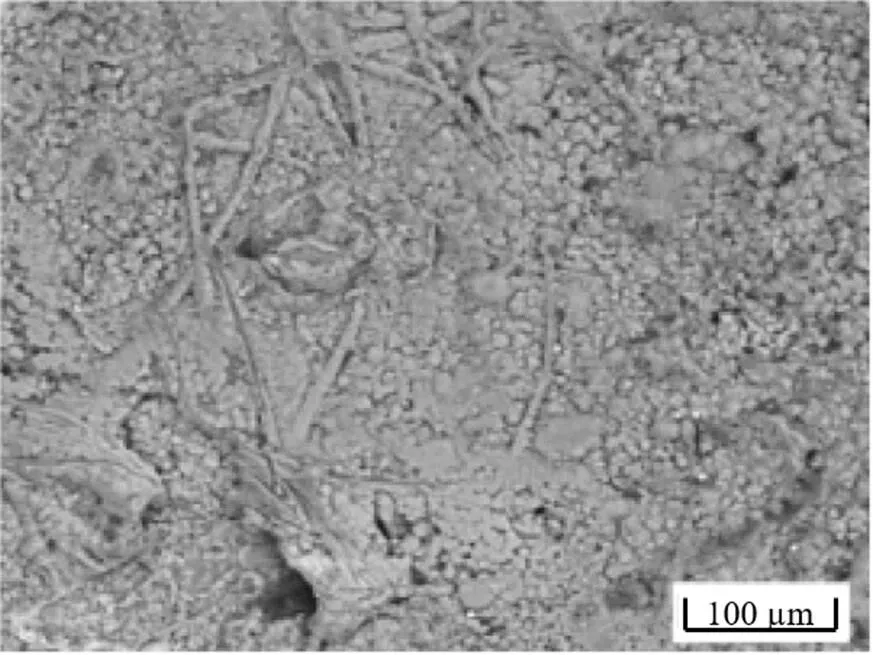

对图1中位置1处异常挤压位置进行断口分析,如图6所示,可以看出此处存在明显挤压磕碰痕迹,图中划痕沟槽明显,这是焊点处异常受力后失稳断裂的直接原因。

图6 异常断口分析

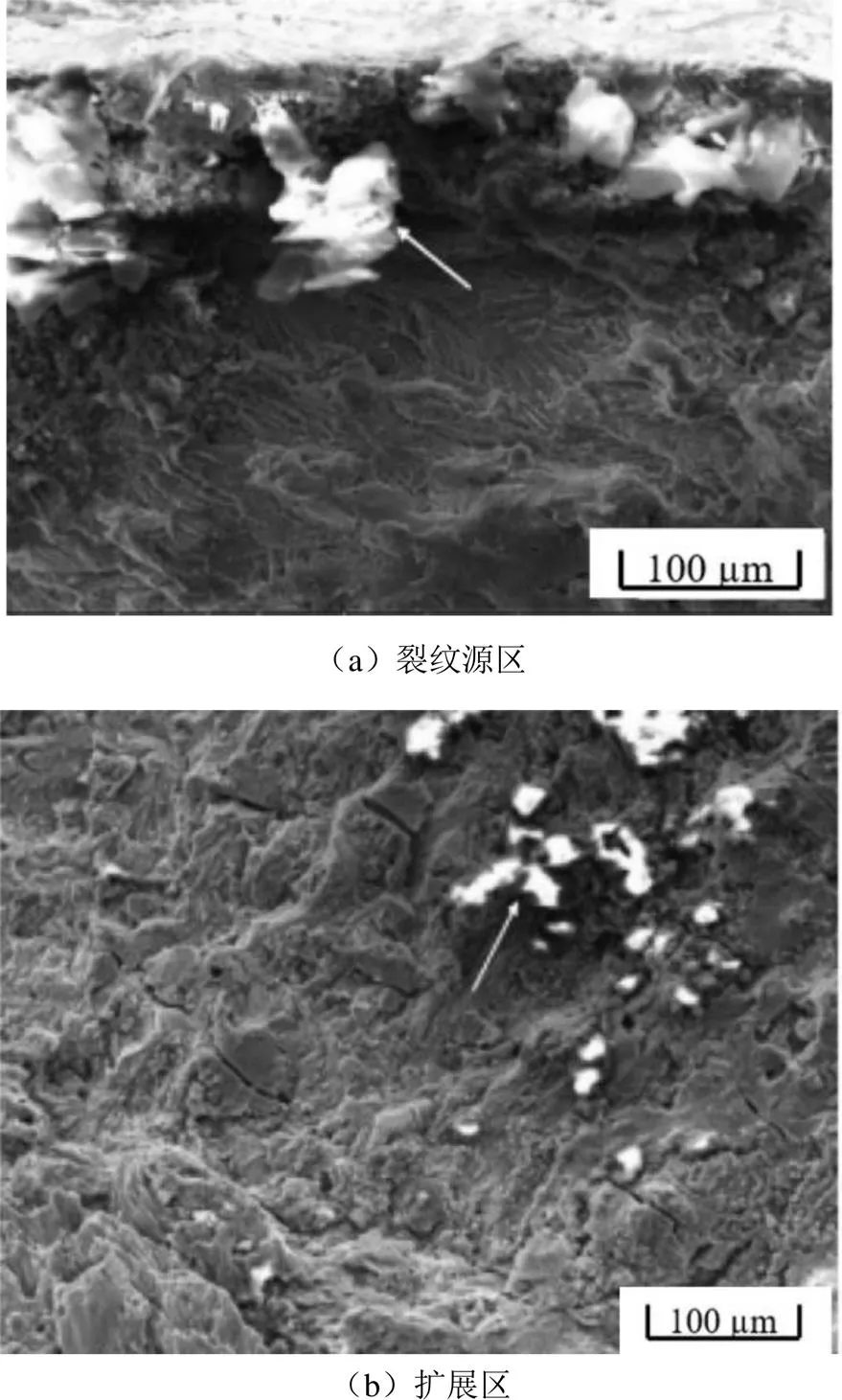

对图1中位置2处疲劳开裂位置进行分析,如图7(a)所示,断裂源区表面具有典型的裂纹源特征,存在一些撕裂后的白色凸起(箭头所示),为表面撕裂粘连痕迹;断口上有细小的晶面,是裂纹顶端发生解理断裂时形成的解理平面,具有典型的沿晶断裂的特点,存在河流状花样,解理平面的形成方向与裂纹扩展方向一致。

如图7(b)所示,靠近裂纹源的扩展区域存在一些光亮度比较大的平滑切面(箭头所示),这是因为在整个裂纹扩展过程中,此区域的扩展速率最低,疲劳循环次数最多,断面不断摩擦挤压,形成光亮凸起的撕裂棱,撕裂棱由微区塑性变形生成,其相当于塑性材料拉伸时的缩颈。

由图7可以看出,支架断裂属于失稳断裂,其形式为脆性断裂,几乎看不到韧窝。

图7 断口扫描分析

通过以上分析,可以确认:DC01型空调管路支架开裂为沿晶脆性断裂,其断裂原因分为内因和外因,非设计因素的外力异常挤压磕碰(例如维修、安装等过程中偶然触碰)及熔核直径小是支架开裂的重要外因;内因主要是热影响区组织不均匀,存在大量针状贝氏体组织,同时夹杂相变不完全转化的铁素体及弥散碳化物,导致两相组织性能差异大,位错运动时极易导致应力集中,产生较多残余应力,受到外力影响极易萌生裂纹[4]。

2 改进措施

针对上述支架断裂原因,提出以下改进建议:

(1)提高点焊工艺质量,增加熔核区直径,使其满足≥5.3 mm要求,并且在焊后进行适当回火,消除过热区的残余应力;

(2)尽量减少对支架的外力异常磕碰,提高维修检查频率,尤其注意增加维修过程中对支架的保护措施。

依据改进建议,进行了工艺调整,更改了点焊焊接电流及电压,使支架熔核直径增至5.4 mm,焊接后进行低温回火。将经过工艺改进后的一批支架装车试验60天,通过抽检发现未出现断裂问题,工艺改进方案可行有效。

3 结束语

本文采用标准的失效分析方法对DC01焊接支架断裂问题进行系统分析,对支架生产工艺进行改进,从后续效果可知问题得到解决,这为支架的生产和维修提供一定指导,也为后续此类零件的失效问题解决提供一定的理论和方法借鉴。

[1]叶平,沈剑平,王光耀. 汽车轻量化用高强度钢现状及其发展趋势[J]. 机械工程材料,2006,30(3):4-7.

[2]徐艳丽,梅文博,高爽,等. 冷轧低碳钢DC01与不锈钢06Cr19Ni10电阻点焊工艺研究[J]. 焊接技术,2017,46(8):61-64.

[3]王志苗. 双相钢电阻点焊接头力学性能的研究[J]. 热加工工艺,2014,43(1):197-198,204.

[4]黄治军,曾冰林,陈宇. DC01与WHT700T异种汽车用钢高速电阻缝焊研究[J]. 武汉工程职业技术学院学报,2014,26(3):31-33.

2022-11-18

1002-4581(2023)02-0027-03

U463.85+1

A

10.14175/j.issn.1002-4581.2023.02.007