汽车内饰材料能力验证关键点分析

2023-04-28张若尘李海涛

张若尘,李海涛,刘 妍

汽车内饰材料能力验证关键点分析

张若尘,李海涛,刘妍

Zhang Ruochen,Li Haitao,Liu Yan

(中检西部检测有限公司,陕西西安721300)

汽车内饰材料是汽车内部的主要组件之一。GB 8410—2006《汽车内饰材料的燃烧特性》规定了汽车内饰材料相关试验内容,根据实际试验经验,对内饰材料的燃烧机理进行阐释,并对能力验证进行说明,梳理出汽车内饰材料能力验证关键点,提炼出标准中没有明确的试验细节,总结经验供同行借鉴。

汽车内饰材料;阻燃;能力验证;风速

0 引言

内饰材料作为汽车组件之一覆盖了车辆内部绝大部分空间,其与人体直接接触,其质量优劣对乘员的安全健康具有很大影响。汽车内饰材料的安全评价主要分为3个方面:(1)车内空气质量,即挥发性气体是否会在玻璃上产生雾气影响驾驶、挥发性气体是否会对人体造成伤害,包括雾度测试和VOC(Volatile Organic Compounds,挥发性有机化合物)测试,前者的试验标准目前参照德国DIN 75201、美国SAE J1756、ISO 6452等,后者的试验标准依据GB/T 27630—2011《乘用车内空气质量评价指南》、HJ/T400《车内挥发性有机物和醛酮类物质采样测试方法》;(2)燃烧性能,主要考察内饰件的耐燃性能和阻燃性能,为保证驾驶员在汽车着火时具有充足的逃生时间,内饰材料需具备一定耐燃、阻燃特性,检测标准有GB 8410—2006《汽车内饰材料的燃烧特性》、GB 7258—2019《机动车运行安全技术条件》、美国FMVSS 571. 302、ISO 3795以及欧洲议会与理事会指令95/28/EC;(3)目前,主机厂对汽车内饰材料会进行环境耐久性测试,如氙灯老化、高温、低温、盐雾、耐磨性等,以各自企业标准为依据进行控制。本文通过GB 8410—2006[1]对内饰材料的燃烧原理进行阐释,对能力验证结果评价和过程进行说明,总结出内饰材料能力验证关键点。汽车内饰材料的试验标准中参数要求较多,需控制多组变量才能确保试验结果相对稳定。

1 内饰材料燃烧及阻燃机理

汽车内饰材料燃烧分为3个步骤:(1)加热分解,内饰材料经过受热后分解,产生可燃气体如甲烷、助燃气体如一氧化氮等;(2)点燃,当可燃气体达到一定浓度且温度达到燃点,并存在足够氧气,则燃烧进行;(3)蔓延,燃烧释放热量产生自由基,引起连锁反应不断产生可燃气体,使燃烧持续蔓延。内饰材料阻燃的目的不是完全阻止燃烧,而是减缓燃烧和阻止燃烧,只要确保具有足够的人员逃生时间,则内饰材料满足要求,所以不燃烧、燃烧速度足够慢、燃烧过程中可以自动熄灭的内饰材料均合格。由此得出阻燃方法有3种:(1)通过添加氢氧化铝、氢氧化镁等进行吸热脱水降低燃烧周边温度;(2)切断燃烧自由基或者增加不具有燃烧特性的阻燃剂;(3)使燃烧生成碳化膜阻挡可燃物与空气接触。通过这3种方法可以有效减缓内饰材料的燃烧过程。

2 能力验证

2.1 能力验证的意义

能力验证的实质是多个实验室间比对。所有参加比对的实验室按照主办方预先制定的准则进行试验,通过对试验结果的判定确定该实验室质量体系运行是否正常,这是评价实验室水平的核心方法之一。在CNAS(China National Accreditation Service for Conformity Assessment,中国合格评定国家认可委员会)实验室认可规范中将实验室有无参加年度能力验证作为评审必须文件之一[2],CNAS-CL03《能力验证提供者认可准则》[3]中也给出了能力验证计划的具体要求。

2.2 能力验证的结果评价

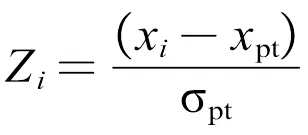

评价能力验证试验的结果可以采用分数或E分数,其中分数应用较广,当评审方拥有样品测试标准值时推荐使用,即

式中:为第家被审方的测试结果;pt为测试结果指定值;pt为能力评定标准差。

分数的评价标准为:ǀǀ≤2.0,满意结果;2.0<ǀǀ<3.0,警告结果;ǀǀ≥3.0,不满意结果。

E分数通过不确定度进行评价,评价样本与指定值的偏差是否在指定值的不确定度内。

式中:为第家被审方的测试结果;pt为测试结果指定值;()为被审方测试结果的扩展不确定度;(pt)为测试结果指定值的扩展不确定度。

E分数评价标准为:ǀEǀ<1,满意结果; ǀEǀ≥1,不满意结果。

能力验证过程中,对最终测试的评价结果依据所有被审方试验结果的分数或E分数统计得出[4]。被审方是否取得满意结果取决于本次能力验证整体测试结果的标准差,如果与整体测试结果偏离过大,则可能会获得不满意结果。对于实验室能力验证试验,有两种相对复杂:(1)采用参数较多、测试技术较复杂的标准,每一个单独参数对试验结果均有影响,容易产生较大的累计误差,须逐一确认试验细节;(2)采用较早版本标准,部分试验细节未给出详细规定,要求试验人员具有一定的试验经验。目前汽车内饰材料的试验标准既要求了较多参数,又未规定部分细节。

3 内饰材料能力验证关键点

3.1 风速影响

由试验经验可知,风速控制是影响试验结果的重要因素之一。试验标准中要求风速为0.10~0.30 m/s。控制风速的3个关键影响因素为:(1)风速仪的精度和风速仪的测试位置;(2)风量控制;(3)通风橱体积。

3.1.1风速仪

目前手持式风速仪的测量精度为小数点后1位,而试验中风量测量值的最小增幅为0.1 m/s,则风速仪不能完全反应出风量对试验的影响。当风量以0.05 m/s增幅从0.10 m/s增至0.30 m/s时,燃烧速度出现显著不同。为了确保试验精度,在试验能力验证过程中须使用0.01 m/s的高精度风速仪,如图1所示。

图1 高精度风速仪

风速仪的测量位置在标准中未有规定,建议在样件水平处100 mm前、后分别进行测量。为减少测试误差,建议使用支架固定风速仪探头,如图2所示。

图2 夹具加持的风速仪探头

3.1.2风量控制

早期通风橱基本采用定频电机进行抽风,通常风量过小,风速在0.10 m/s以下,无法达到试验要求,为此对通风橱进行改装,增加变频电机控制试验箱内的风速,如图3所示,建议风机提前预热后再进行风量调节,待风速稳定后进行试验。

图3 变频电机通风系统

3.1.3通风橱体积

通风橱体积对试验也有一定影响,标准中要求通风橱长、宽、高尺寸不超过另两个尺寸的2.5倍,推荐容积为燃烧箱体积20~110倍。燃烧箱体积过大或者过小均影响通风橱内氧气含量,进而对样品燃烧产生影响。

3.2 设备参数

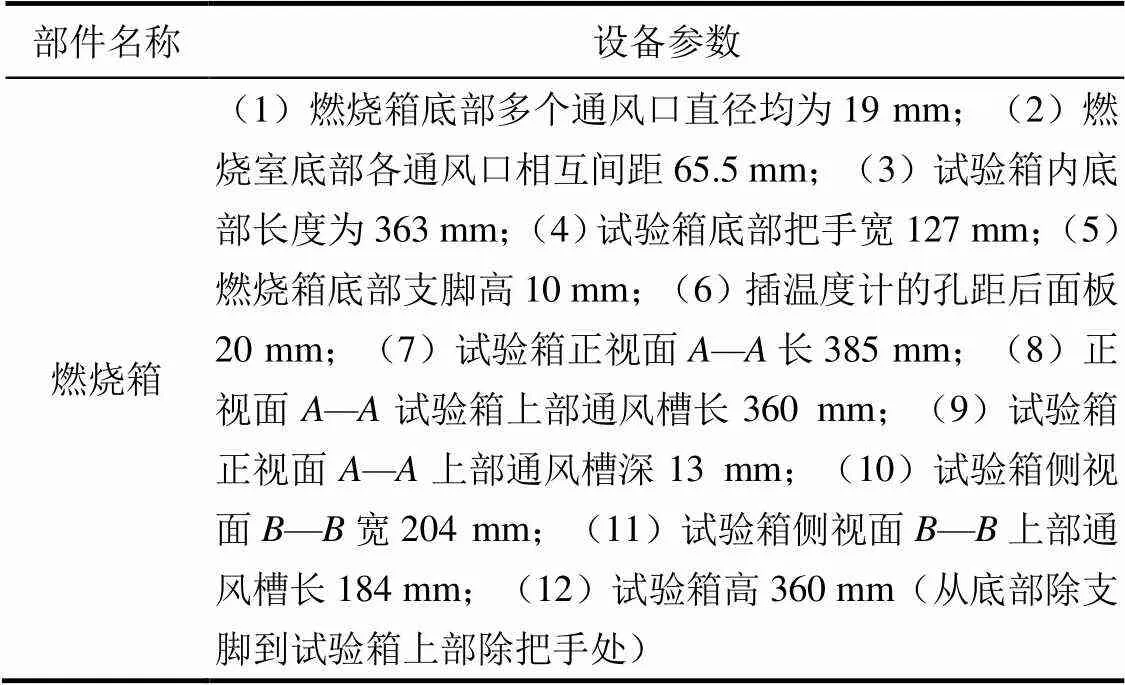

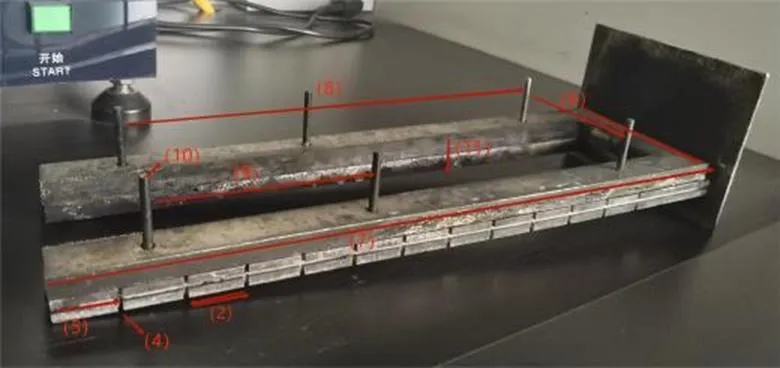

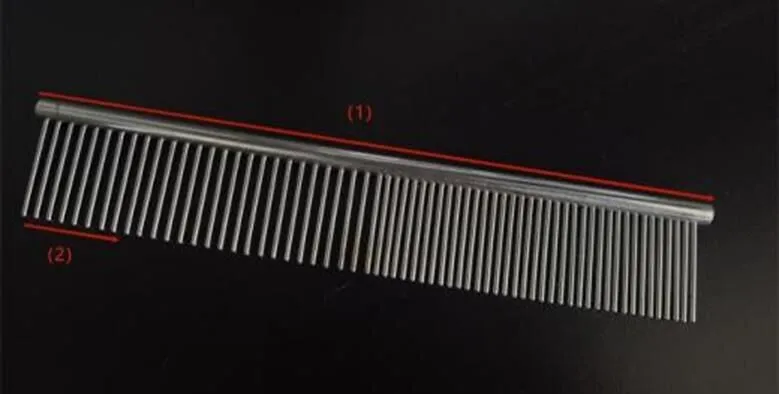

内饰件燃烧测试设备参数多,具体见表1,其中实物燃烧箱对应参数如图4所示,实物试验支架对应参数如图5、6所示,实物燃气灯对应参数如图7所示,实物金属梳对应参数如图8所示。

表1 燃烧箱内设备参数

续表1

图4 实物燃烧箱及表1中对应参数

图5 燃烧箱中的试验支架及表1中对应参数

图6 实物试验支架及表1中对应参数

图7 实物燃气灯及表1中对应参数

图8 实物金属梳及表1中对应参数

表1中参数不需要每年进行计量,通常在设备验收前、能力验证前、常年未计量时进行确认。由于火焰高度决定测试样件能否被点燃,火焰宽度决定火焰接触样件面积,所以需重点关注燃气灯的内径和燃气灯与试样自由端的距离。

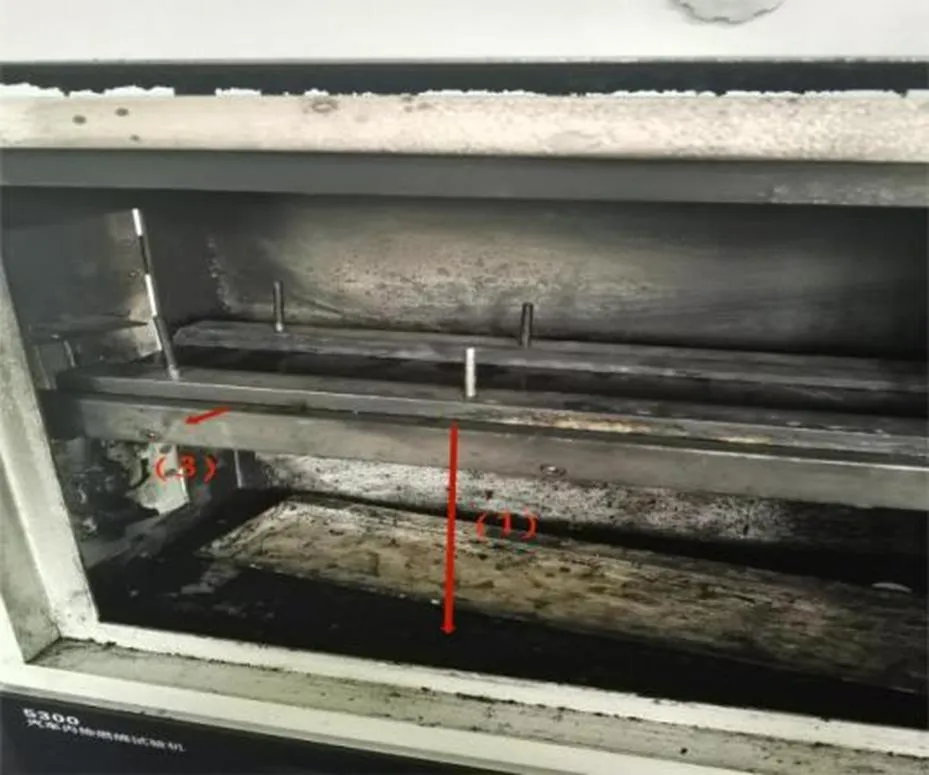

某内饰样件燃烧试验如图9所示。

图9 内饰样件燃烧试验

3.3 燃气选择

标准中规定可以选择35~38 MJ/m3的可燃气体,如天然气、城市煤气,须在购置样气时计量热值;标准也推荐使用罐装液化气,其热值远超天然气和城市煤气,避免因热值不够对内饰件点燃的不利影响,也可减少计量热值环节,建议测试过程使用罐装液化气。

3.4 非标样品燃烧的特殊判定

标准中允许将宽度大于60 mm、长度大于138 mm的内饰材料作为非标样品进行试验,燃烧距离采用从第一标线到火焰熄灭的距离或从第一标线开始至试样末端的距离。行业内对“第一标线开始至试样末端的距离”的判定理解有一定争议,部分测试人员认为火焰燃烧至试样末端是受样品长度所限被迫自熄,假设样件长度为356 mm,则存在两种可能:燃烧至第二标线、中途自熄;另有测试人员认为应按照样品实际长度进行试验,由于样件长度不满足356 mm,火焰会在两个测量标线之间熄灭。由于不能将假设情况作为判定理由,所以目前后者比较主流且更有说服力。

3.5 其他重点细节

3.5.1样品预处理

标准规定试验前样品需在温度(23±2)℃、相对湿度(50±5)%的环境下进行24~168 h预处理,主要目的是对各组试验样品进行调制处理,保证试样的一致性。内饰件主要由PP(Polypropylene,聚丙烯)、PVC(Polyvinyl chloride,聚氯乙烯)、PU(Polyurethane,聚氨酯)、ABS(Acrylonitrile Butadiene Styrene Copolymers,丙烯腈-丁二烯-苯乙烯共聚物)、人造革、真皮等材料构成,由于真皮类样品均具有一定含水量,这会降低试验箱内周边温度,从而对试验结果造成影响,所以试验前须进行预处理,蒸发掉水分,使材质稳定后再进行试验。

标准中未对结束预处理至开始试验的时间间隔给出规定,参考GB/T 5169.11—2017《电工电子产品着火危险试验第11部分:灼热丝/热丝基本试验方法成品的灼热丝可燃性试验方法》,要求灼热丝试验在预处理半小时内开始,因此建议预处理的试验箱和汽车内饰件燃烧试验机尽量放置在同一试验室或尽量接近,并在完成预处理后15 min内进行试验,否则空气中水分重新进入样品内部,产生试验偏差,影响试验结果。

3.5.2试验箱和试样支架的温度

试验必须在关闭橱窗空气进口的情况下进行,不然会使氧气含量升高,火苗高度和宽度发生变化,这对火焰接触内饰材料的初始点燃状态具有一定影响。每一个样件完成试验后需重新测量试验箱和试样支架的温度,均不能高于30 ℃。可以使用插在箱子内的竹节棒温度计测量试验箱温度,使用热电偶式温度计测量试样支架。支架温度降低较慢,对于完全燃烧样件其冷却时间在0.5 h以上,需对支架多处分别测温确保所有点温度均在30 ℃时才可以进行试验。

3.5.3样品支架的选择

标准中对样品支架没有明确要求,通常硬质材质、标准尺寸样品选择不带有金属丝的支架进行试验;软性材质、非标尺寸样品选择带有金属丝的支架进行试验;部分材质样品虽然在未燃烧时具有一定硬度,但在燃烧过程中出现自由端卷曲或者下垂,这时如果选择不带金属丝支架,会造成试样在水平和垂直两个方向同时燃烧,使燃烧速度加快,FMVSS302[5]规定,试验开始时先不选用带金属丝支架,若试验中出现试样卷曲,则选择带金属丝支架重新进行试验,因此建议能力验证中统一采用带金属丝的支架[6]。

3.5.4样品燃烧计时过程

标准中规定当火焰根部通过第一标记线后开始计时,但未规定火焰哪一部分通过第二标线后试验结束。在实际应用中,不论试验的开始或结束,火焰根部最右侧的燃烧速度最快,所以将火焰根部最快处基准通过第二标线作为结束计时信号。试验结束时样品有时会产生大量浓烟影响观测,这时可以采用辅助手段,例如在样品的第二标线处标记鲜艳颜色,行业内也有采用细线吊着金属球放置在样品下部,当火焰根部烧断细线金属球下落时结束试验计时[7]。

3.5.5针织层积复合材料样品的处理

层积复合材料中部分以针织工艺为主,其在各个方向上纹路不同则燃烧结果也不同。为对燃烧进行全面测试,需从各个方向裁剪并分别试验,通常有横向裁剪、纵向裁剪、45°斜面裁剪[8],取三者中燃烧速度的最大值最为试验结果。若样品为整块样板,则首先观察样板是否具有纹路,是否需要按照不同方向进行裁剪。

4 结束语

汽车内饰材料燃烧试验在实际操作中有很多细节需要依据经验确认。本文介绍了能力验证的意义,对能力验证的符合性判定给出说明,重点介绍了能力验证前设备参数的确认,以及日常试验中重点细节的处理思路,为同行开展内饰材料燃烧试验提供一定经验借鉴。

[1]中华人民共和国国家质量监督检验检疫总局,中国国家标准化管理委员会.汽车内饰材料的燃烧特性:GB8410—2006 [S]. 北京:中国标准出版社,2006.

[2]中国合格评定国家认可委员会.能力验证结果的统计处理和能力评价指南:CNAS-GL002[S/OL]. (2020-09-08)[2022-11-10]. https:// www.cnas.org.cn/images/rkgf/sysrk/rkzn/2020/09/08/1599547068717003710.pdf.

[3]中国合格评定国家认可委员会.能力验证提供者认可准则:CNAS-CL03[S/OL].(2019-03-18)[2022-11-10]. https://www.cnas. org.cn/fwzl/nlyzzl/nlyzxgzcyzl/images/2019/03/18/391BF0ACFDC4BCEAA9A3027300075E67.pdf.

[4]马捷,关淑君,茅祖兴. 能力验证及其结果处理与评价[M]. 北京:中国质检出版社,2016.

[5]美国国家公路交通安全管理局.联邦机动车辆安全标准—第571.302条汽车内饰材料的燃烧特性: FMVSS 302[S].1998.

[6]陈杰. GB 8410与GB 7258中内饰材料试验存在的问题与建议[J]. 客车技术与研究,2014,36(5):50-52.

[7]史瑞祥,张凯庆,陈杰. 汽车内饰材料燃烧特性试验中存在的问题与建议[J]. 客车技术与研究,2014,36(4):60-62.

[8]陈杰,程晋平. 汽车内饰材料的分类及燃烧特性分析[J]. 客车技术与研究,2015,37(3):40-42.

2022-11-11

1002-4581(2023)02-0007-05

U465.6

A

10.14175/j.issn.1002-4581.2023.02.002