智能汽车压力触控的研究分析和实现

2023-04-26黄拓夏李灏

黄拓夏 李灏

【摘 要】本文以智能汽車压力触控领域为背景,提出一种适用于车载压力触控应用的具有高灵敏度、高线性度、大结构容差、高稳定性的压力传感器。该压力传感器利用悬臂梁结构作为形变载体,由金属弹片和柔性应变感应薄膜组成。当对传感器进行力或位移输入时,得到与输入相对应的稳定电压输出。传感器灵敏度为17μV/(V·μm),在全量程范围内线性相关系数R2≥0.995,组装结构容差达到1.2mm。该传感器为车载压力触控和车辆压力检测的各种应用场景提供了一种触控精准、组装便捷、稳定可靠、低成本的实现方式。

【关键词】智能汽车;压力触控;悬臂梁;压力/位移传感器;结构容差

中图分类号:U463.6 文献标志码:A 文章编号:1003-8639( 2023 )04-0001-05

【Abstract】This paper takes the field of intelligent vehicle pressure touch control as the background,as such we propose a force sensor with high sensitivity,high linearity,large structural tolerance,and high stability. With a cantilever structure as a deformation carrier,the force sensor is composed of metal spring and flexible strain sensing films. When a force/displacement is applied to the sensor,a differential voltage output is obtained through a Wheatstone Bridge. The sensitivity of the sensor is 17μV/(V·μm),and maintains a high linearity throughout the entire measurement range with linear correlation coefficient R2≥0.995;this leads to a high tolerance for structure assemblies of 1.2mm. The sensor provides an accurate,easy to assemble,and low-cost implementation method for various application scenarios of vehicle-mounted force touch and vehicle pressure detection.

【Key words】smart car;force touch;cantilever beam;pressure/displacement sensor;structural tolerance

1 绪论

随着汽车新四化进程不断推进,全球汽车产业电动化、智能化的脚步越来越快,全球新能源汽车市场迎来快速增长。汽车智能化革命是继电脑、智能手机之后第3代大型移动智能终端产业化变革,这一变革将引发一系列的产业链连锁反应,带动更多上下游产业的变革。媒体统计数据显示,2021~2025年,全球汽车半导体市场规模将以10%的CAGR增长;到2025年,全球汽车半导体将达到735.2亿美元的市场规模(图1)。

新能源汽车对传统汽车的颠覆式变革,除了实现动力能源从“石化能源”到“清洁能源”的系统性变革,同时也在实现从“载人功能性产品”向“智慧化交互终端”的代际突破。“汽车智慧中控大屏”作为汽车人机交互的重要载体,因其整体美观、系统故障更小及功能集成度更高,在特斯拉、蔚来、比亚迪、小鹏等众多造车新势力的强势推动下日渐普及。随着特斯拉率先开启新能源汽车的人机交互技术革新,传统汽车座舱中各种复杂且老式的功能性物理按键被化繁为简,同时又将更多广播APP、信息交流、车载娱乐系统、电话、导航地图等应用功能,汇集于汽车智慧中控屏之中,通过更为简洁的多点触控操作模式,塑造了全新的人车智能交互体验。

汽车智能压感触控日渐普及的原因在于:符合持续创新的汽车内饰设计的趋势变化,打造了无实体按键、一体化、防误触的座舱人机交互界面,实现更高级、极简化而又更人性化的汽车中控设计需求,使得汽车座舱实现简约美观且更具科技感。图2为智慧座舱的三大趋势。

因此,人们看到在新能源汽车上,越来越多的传统汽车物理按键正在逐渐被智能触控按键替代。实际在汽车整车上,智能触控按键的应用不止于驾驶座舱中控屏,还包括汽车座椅、尾门、汽车内外饰、智能表面等功能区域,同样也在逐渐从传统物理按键转变为当下流行的智能触控开关或按键。如图3所示。

车载压力触控按键作为汽车智能化发展的关键技术,在特斯拉、蔚来、比亚迪、小鹏等众多造车新势力的推动下,已经越来越多应在新能源汽车产品当中(图4),并在未来的汽车前装市场的智能座舱领域有着可预见的广泛需求。事实上压力感应在汽车上的应用也不只是按键触控,还有座椅压力检测、安全带拉力检测、方向盘握力检测、油压检测、胎压检测、气囊压力检测等。汽车的正常使用离不开车辆内部信息的有效传递以及分析,压力传感器的存在就是为了能够有效进行车辆在工况条件下的各种数据的有效获取以及分析,保证车辆在实际运行过程中能够安全上道,减少行车故障的出现[1],而汽车智能压感触控更是与压力传感器密不可分。

智能压感触控设计和压力车载传感器的应用能够有效减少越来越多车载应用带来的各类繁琐操作,在人车交互体验上更加简单、智能和友好。因此,无论是设计美观、用户体验,还是未来趋势,汽车智能压感触控与检测是科技发展的历史必然。

2 NDT微距压力传感器

NDT微距压力传感器是一款利用悬臂梁结构来实现压力传感功能的装置。在合适参数的悬臂梁表面设置应变检测单元,通过检测悬臂梁表面的应变,来检测作用于其上的力或位移。

2.1 悬臂梁结构

悬臂梁是一种简单的机械结构,梁的一端为不产生轴向、垂直位移和转动的固定支座,另一端为自由端。在其自由端受到力的作用后,梁会发生形变,其挠度、表面应变、转角等参数与作用力的关系如图5所示[2]。

正是由于各参数与作用力之间存在特定关系,利用悬臂梁这种机械结构,通过直接或间接检测挠度、表面应变、转角等参数,就可以检测到作用在其上的力。

电阻应变式位移传感器是一种由电阻应变片和弹性敏感元件组合起来的传感器。将应变片粘贴在弹性敏感元件上,当弹性元件受到外力作用时,产生位移和变形,并由此产生应力和应变,电阻应变片又将应力与应变转换成电阻的变化,使传感器输出与外力或自由端位移相对应的电信号[3]。悬臂梁是一种常见且具有优良力学特性的机械结构和弹性敏感元件,利用悬臂梁和应变感应装置结合可以实现精准的压力或位移检测,如原子力显微镜、光线布拉格光栅位移传感器等。

2.2 构造和原理

NDT微距压力传感器由一个金属悬臂梁弹片和FPC组成,在FPC上设置有NDT压感电阻(Piezo-resistive)。将金属悬臂梁弹片顶部抵触在物体内侧,当物体受力时将发生形变,金属弹片由于物体形变而被压缩发生弯曲,同时带动FPC和其上的NDT压感电阻发生形变,NDT压感电阻发生形变时其阻值也相应产生变化,通过相关电路连接即可转换为电信号输出。如图6所示。

NDT压感电阻是一种高分子半导体材料,可通过喷涂、印刷等方式成型于各种基材上,材料厚度约10μm。其具有高应变系数(gauge factor≈10)、可检测拉伸/压缩应变、高线性度等特征,是一项NDT独创高性能技术。

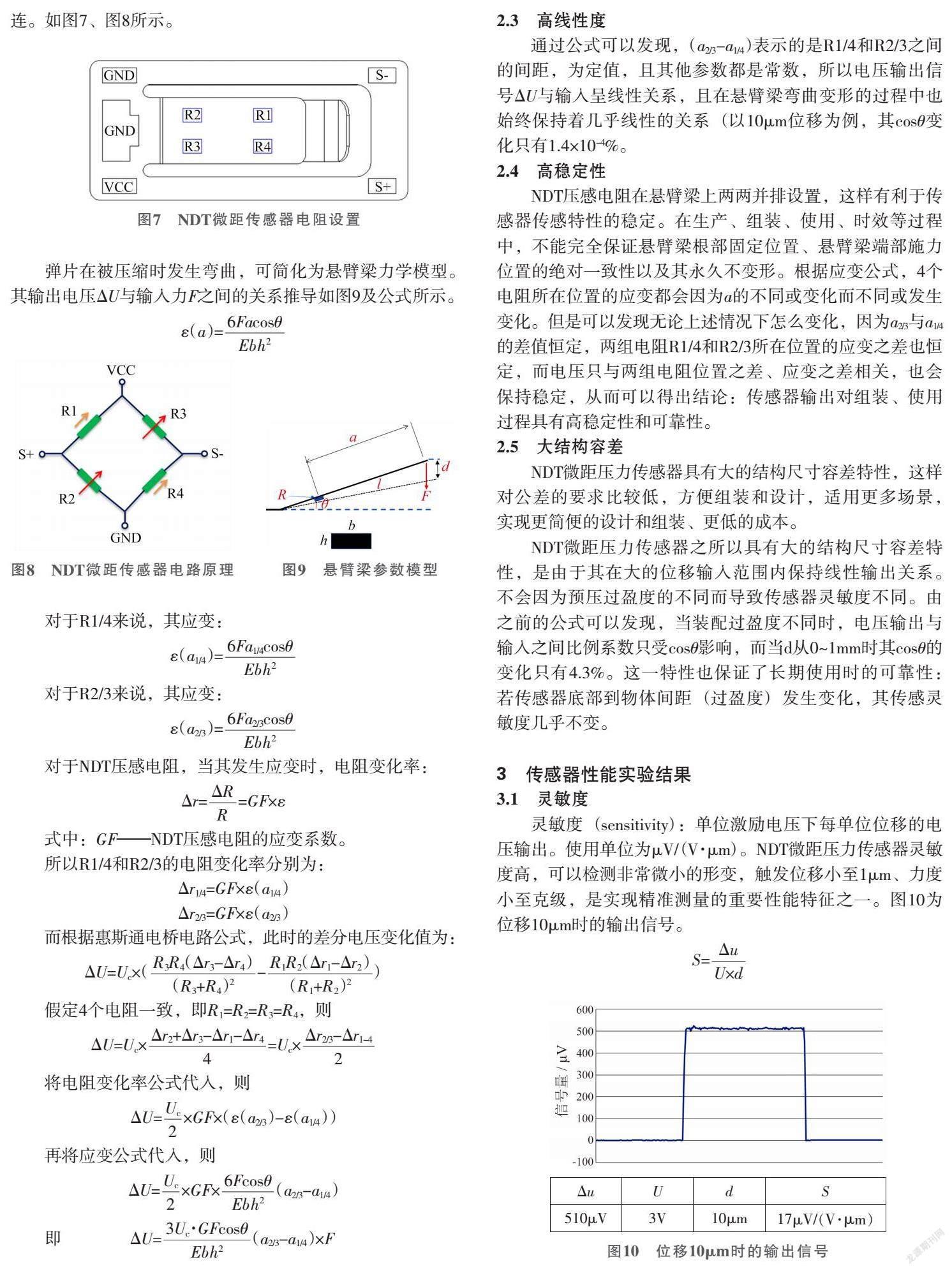

在悬臂梁弹片一侧的FPC上设置有4个NDT压感电阻,电阻两两并排设置,R1、R4设置在靠近悬臂梁自由端,R2、R3设置在靠近悬臂梁固定端。电路上,4个NDT压感电阻组成惠斯通电桥,将电阻阻值的变化转换成稳定的电压输出。由于悬臂梁受力弯曲时不同位置的应变大小不同,R2/3的阻值变化也会与R1/4的阻值变化不同,这样S+和S-两端的电压差值也就发生了变化,产生了电压信号。在传感器底部也设置了相应的焊盘,可以直接SMT焊接进行机械固定和电连。如图7、图8所示。

弹片在被压缩时发生弯曲,可簡化为悬臂梁力学模型。其输出电压ΔU与输入力F之间的关系推导如图9及公式所示。

2.3 高线性度

通过公式可以发现,(a2/3-a1/4)表示的是R1/4和R2/3之间的间距,为定值,且其他参数都是常数,所以电压输出信号ΔU与输入呈线性关系,且在悬臂梁弯曲变形的过程中也始终保持着几乎线性的关系(以10μm位移为例,其cosθ变化只有1.4×10-4%。

2.4 高稳定性

NDT压感电阻在悬臂梁上两两并排设置,这样有利于传感器传感特性的稳定。在生产、组装、使用、时效等过程中,不能完全保证悬臂梁根部固定位置、悬臂梁端部施力位置的绝对一致性以及其永久不变形。根据应变公式,4个电阻所在位置的应变都会因为a的不同或变化而不同或发生变化。但是可以发现无论上述情况下怎么变化,因为a2/3与a1/4的差值恒定,两组电阻R1/4和R2/3所在位置的应变之差也恒定,而电压只与两组电阻位置之差、应变之差相关,也会保持稳定,从而可以得出结论:传感器输出对组装、使用过程具有高稳定性和可靠性。

2.5 大结构容差

NDT微距压力传感器具有大的结构尺寸容差特性,这样对公差的要求比较低,方便组装和设计,适用更多场景,实现更简便的设计和组装、更低的成本。

NDT微距压力传感器之所以具有大的结构尺寸容差特性,是由于其在大的位移输入范围内保持线性输出关系。不会因为预压过盈度的不同而导致传感器灵敏度不同。由之前的公式可以发现,当装配过盈度不同时,电压输出与输入之间比例系数只受cosθ影响,而当d从0~1mm时其cosθ的变化只有4.3%。这一特性也保证了长期使用时的可靠性:若传感器底部到物体间距(过盈度)发生变化,其传感灵敏度几乎不变。

3 传感器性能实验结果

3.1 灵敏度

灵敏度(sensitivity):单位激励电压下每单位位移的电压输出。使用单位为μV/(V·μm)。NDT微距压力传感器灵敏度高,可以检测非常微小的形变,触发位移小至1μm、力度小至克级,是实现精准测量的重要性能特征之一。图10为位移10μm时的输出信号。

式中:Δu——压力传感器输出电压的变化量;U——激励电压的大小;d——施加位移大小。

3.2 线性度

线性度(linearity):表示输出信号与输入力/位移之间的线性相关关系,计算公式如下。

R2=SSreg / SStotal

式中:SSreg——regression sum of squares回归平方和;SStotal——Total sum of square总平方和。

NDT微距压力传感器在很大的输入范围内具有高线性度,在不同的初始位移值(安装过盈度)时具有相同的灵敏度(图11中直线斜率表示传感器灵敏度)。这样使得单个传感器不会因为初始位移发生变化而变化,多个传感器不会因为初始位移不同而不同,具有高可靠性和一致性。另外还具有简单的校准方式和算法,是实现精准测量的重要性能特征之一。

3.3 量程

量程:表示可输入位移的范围。NDT微距压力传感器具有大的量程,可以使得可识别输入压力范围更大,实现多级压力触控。如图12所示。

3.4 结构容差

结构容差:装配时允许的组装公差,1.2mm。由于NDT微距压力传感器在很大的输入范围之内保持线性输出,其允许的组装公差也很大,这样可以适用更广的场景,实现更简便的设计和组装、更低的组装成本。

3.5 电桥电阻

电桥电阻(Bridge Resistance):VCC和GND之间的測量电阻。NDT微距压力传感器具有较大的电桥电阻,可以使其几乎不受线路上导通电阻的影响,且具有较低的功耗。如图13所示。

3.6 噪声

噪声:噪声电压大小与电阻阻值、带宽、温度(开尔文)的平方根成比例关系。通常会量化其每1Hz带宽内的噪声,也就是其频谱密度。噪声单位为V/rtHz,将传感器放置在屏蔽盒中并使用频谱分析仪测量。NDT微距压力传感器噪声低,是实现精准测量的重要性能特征之一。如图14所示。

4 在智能汽车上的应用

4.1 应用场景

将NDT微距压力传感器设置于智能汽车中需要实现压力感应功能的部位即可得到实现。各种需要进行操控的部件如显示屏、方向盘、中控、车门键等,感知司乘人员坐姿、身高、习惯的座椅,车架承重的实时监测、胎压监测、碰撞安全监测等场景都是NDT微距压力传感器适用的场景。如图15所示。

4.2 应用示例

4.2.1 中控屏压感触控

在中控显示屏上实现压感触控,如图16所示,可以在中框和屏之间设置若干个传感器,传感器底座固定于中框,弹片自由端与屏接触。当有力作用于屏时,屏将会弯曲变形,对传感器弹片施加力和位移,传感器会得到相应的输出信号,配合屏的电容信息可以准确得到按压的位置和力度。传感器的数量可以根据实际结构进行选取。

4.2.2 车载按键压力触控

在车载按键上实现压感触控,如图17所示,可以在按键下方设置若干个传感器,传感器底座固定于内部结构件,弹片自由端与贴合在按键面板内部的电容薄膜接触,传感器可以避开透光字符孔位置。当手按压按键时,按键面板将会弯曲变形,对传感器弹片施加力和位移,传感器会得到相应的输出信号,配合按键电容的电容信息,可以精准识别按压动作以及防误触功能。传感器的数量可以根据实际结构进行选取,示例中3个按键选用2个传感器。

4.2.3 车门把手压力触控

在车载按键上实现压感触控,如图18所示,门把手内外壳下方各设置一个传感器,传感器底座固定于内部结构件,弹片自由端与门把手内外壳接触。当手按压门把手外侧压力触控区域时,外侧传感器识别响应,门把手伸出;当手拉门把手时,对门把手内侧施加压力,内侧传感器识别响应,打开门锁。

4.3 结构设计

其他应用场景与前述3种类似。在设计时,可以根据实际情况对整体结构进行静力学仿真:对所需面板施加某一大小力的作用,得到面板的变形位移,根据传感器的灵敏度即可得到实际应用场景下的灵敏度,且可以根据需求对整体结构进行调整来得到合适的灵敏度。如图19所示。

5 总结

NDT微距压力传感器具有灵敏度高、线性度高、噪声小、量程和结构容差大的性能特点,以及高稳定性、高可靠性、对组装精度要求低、安装便捷等优点,是智能汽车压感触控实现的优选方案。

NDT微距压力传感器,针对汽车座舱中控台、显示屏、方向盘、按键、门把手、尾板、座椅、车架承重等应用场景,提供更真实的智能压感触控体验,使驾驶员实现更精准的人机交互操作,塑造全新的人车智能交互体验。

参考文献:

[1] 王霞. 浅析压力传感器在汽车运用上的推广[J]. 黑龙江科技信息,2014(1):127.

[2] 刘鸿文. 材料力学第6版[M]. 高等教育出版社,2017:194-195.

[3] 卢兴国,余晓芬. 悬臂梁结构对应变式位移传感器特性的影响[J]. 合肥工业大学学报(自然科学版),2004(10):36-38.

(编辑 杨 景)