热障涂层损伤的定量化测试

2023-04-24唐诗白,荆甫雷

涂层在经历特定载荷后损伤情况的有效量化,直接关系到涂层寿命预测的准确性,发展适用于热障涂层的损伤定量化测试技术具有重要的学术和工程意义。

热障涂层是一种有效的热防护技术,广泛应用于航空发动机与燃气轮机的热端部件,使热端部件的耐温能力提升约170℃,从而延长部件服役时间、提高发动机总体性能和热效率。按照陶瓷层制备工艺的不同,航空发动机热障涂层可分为大气等离子喷涂(APS)和电子束物理气相沉积(EB-PVD)两类,如图1所示。虽然热障涂层已经在过去的几十年中得到了应用,但在运行过程中受到损伤乃至过早剥落失效,仍是困扰学术与工程界的首要难题。涂层一旦剥落,会使基体合金暴露在超过材料设计耐温能力的高温腐蚀性燃气环境中,极易引起结构的烧蚀、断裂,严重危害发动机安全性、可靠性和经济性,如图2所示。准确预测热障涂层服役寿命,进而降低工程应用风险并最大限度地发挥其性能优势与潜力,已成为涂层选材、结构设计以及发动机寿命管理、维修保障的关键技术之一。目前针对涂层损伤的定量化测试技术可分为荧光应力法、声发射法、基于结合强度劣化的方法等三大类。

图1 热障涂层结构及其在热端部件中的应用

荧光应力法

对于EB-PVD热障涂层,损伤主要集中于陶瓷层与金属黏结层之间的界面区域,陶瓷层—热生长氧化层(TGO)界面、TGO—黏结层界面以及TGO内部的微裂纹生长、合并是涂层损伤累积的具体表现形式。利用无损检测方法对界面微裂纹进行表征成为最直观的涂层损伤测试手段。由于热障涂层各层材料热膨胀系数的差异,TGO在冷却过程中承受巨大的平面双轴压缩应力,常温下达到极值(-6 ~-3GPa),而TGO局部断裂或者陶瓷层—TGO界面、TGO—黏结层界面分离则会引起TGO室温残余应力的松弛。

激发荧光谱压频谱技术(PLPS)是一种基于R线荧光(TGO中的Cr3+杂质受激产生)频移实现TGO应力测量的无损检测技术,其基本原理如图2所示。

基于PLPS,美国加州大学的尼奇卡(Nychka)等率先提出了一种EB-PVD热障涂层损伤定量化测试流程,假设荧光频移最小峰所对应的区域(即TGO残余应力最小区域)为已损伤区(界面出现裂纹),并将涂层损伤程度定义为已损伤的R峰面积与总的R峰面积之比。

此后,塞尔丘克(Selcuk)等基于单个分析点(尺寸近似20μm)的PLPS荧光光谱信息,将实测TGO残余应力分解为高应力与低应力的叠加,认为其中的低应力贡献是由局部TGO断裂或者界面分离引起,由此提出以低应力荧光峰的相对面积或者低应力贡献分析点的百分比来量化涂层损伤程度。

托尔皮戈(Tolpygo)等分别通过切片SEM微结构观测、形貌分析、PLPS无损检测等手段,对热障涂层在不同生命阶段的界面分离程度、黏结层表面皱化引起的TGO形态变化、荧光频移情况等进行了表征,验证了涂层损伤程度与TGO荧光频移之间的强关联。英国帝国理工学院的李(Lee)等采用TGO荧光应力法,探讨了黏结层表面处理工艺与陶瓷层厚度等对热障涂层循环氧化损伤的影响,结果表明在多数情况下TGO平均残余应力随热循环而逐渐下降,与前期发表的结果一致。

美国康涅狄格大学的温(Wen)等研究了热障涂层PLPS光谱特征(峰频移、峰宽度、峰面积比等)随热循环的演化,发现TGO平均应力随热循环初始增加,后续单调下降,应力的变化率与试样寿命相关(斜率越低、寿命越高),峰面积比呈现类似变化趋势。

布索(Busso)等根据激光照射后的TGO激发PLPS光谱特征(损伤引起TGO残余压应力释放/松弛)与红外线照射后陶瓷层表面热像特征(损伤引起温度梯度)相结合的方式识别界面裂纹,将涂层损伤程度定义为已损伤区域面积的百分比,基于该信息建立了一种新的力学方法和软件工具用于预测涂层寿命。

马内罗(Manero)等发展了一种高空间分辨率的非原位PLPS测试设备,研究了承受复杂热梯度、长时老化及机械载荷作用的带涂层圆管试样中TGO残余应力演化,实现了对TGO层内微观损伤区域的早期无损探测。

上述研究结果表明,根据TGO残余应力松弛可以有效识别涂层中局部损伤区域,但是由于TGO生长、皱化等影响,此类方法所采用的损伤参量(如TGO平均残余应力、光谱特征等)与所经历的热循环数呈现出复杂的非单调变化规律,这与损伤累积的单调递增过程不符,如何准确定义涂层损伤程度成为目前荧光应力法所面临的主要挑战。

声发射法

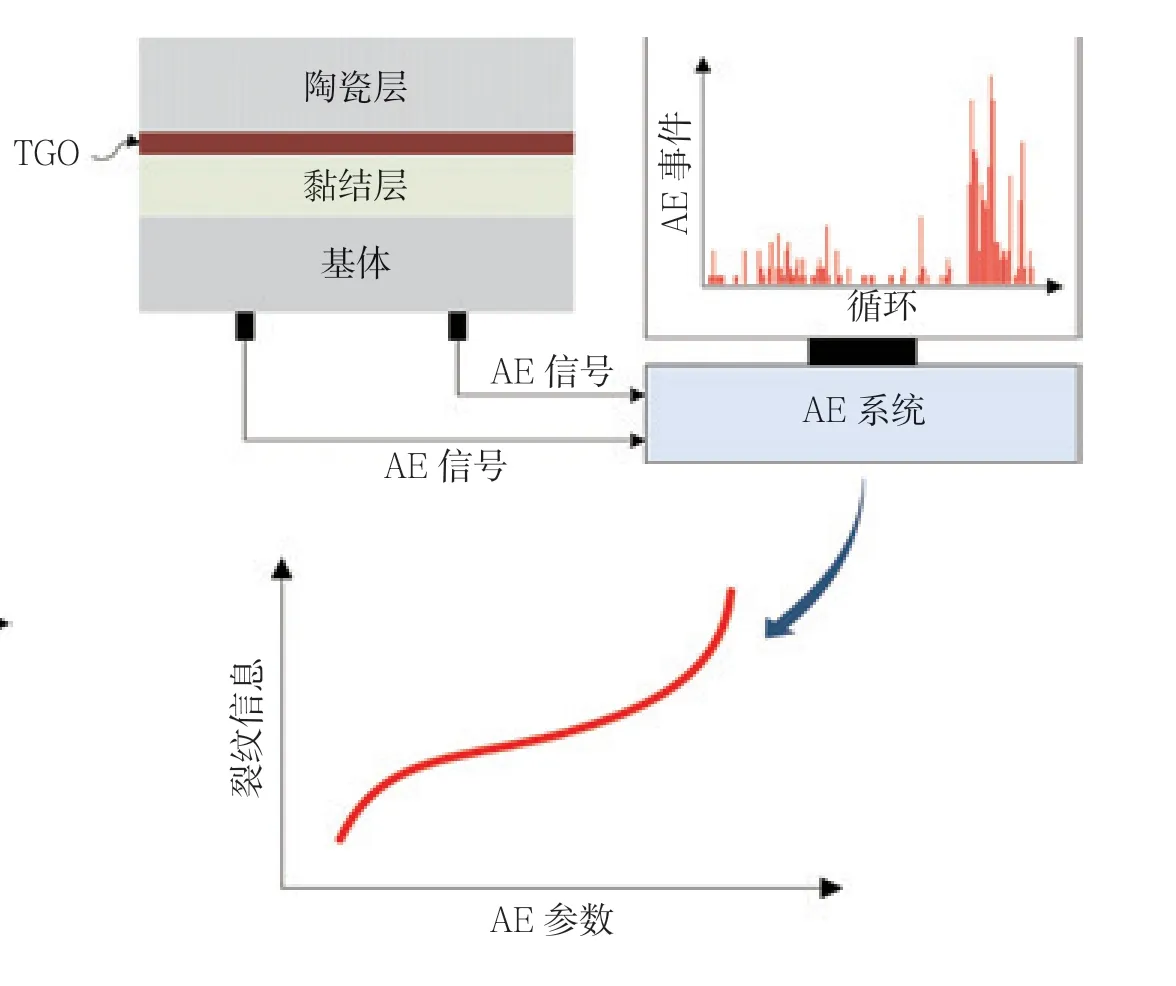

涂层内部的微观断裂过程伴随着弹性应力波的释放,即声发射(AE)现象,原理如图3所示。

图3 声发射法测量涂层损伤原理

德国的雷努什(Renusch)等采用声发射法测量了APS热障涂层在两种不同热循环下的损伤演化过程,以陶瓷层剥落起始时刻为基准,将涂层损伤程度定义为当前时刻的累积声发射能量与陶瓷层剥落起始时刻对应的累积声发射能量之比(即陶瓷层剥落起始时刻损伤为1,制备态涂层损伤假设为0)。

湘潭大学的杨丽等采用声发射方法监测热障涂层在循环加热与冷却时的断裂过程,基于AE信号的小波分析,识别了涂层的两种不同损伤模式(加热期间产生表面裂纹、冷却期间产生界面裂纹),计算了涂层表面裂纹密度与界面裂纹长度,获取了涂层损伤演化与声发射参数的量化关联,最终根据声发射信号的统计分析,预测了涂层的断裂时间。此后,将声发射法与数字图像相关方法相结合用于热障涂层断裂韧性测试,结果表明在涂层失效能量释放与AE信号间存在线性关系,其斜率取决于涂层断裂模式与性能。

目前的声发射法均采用累积AE信号能量、事件数或幅值等参数评价涂层所产生的损伤,由于累积AE信号的递增特性,该方法可以较好的描述涂层损伤随热、力载荷的增长过程,克服前述荧光应力法的不足。然而,AE信号易受到陶瓷层内相邻柱状晶的张开、闭合以及基体、黏结层塑性变形等诸多不确定性因素的干扰,目前对于界面裂纹模式的识别以及界面损伤与AE信号参数量化关系的确定,仍缺乏严格的理论依据,其对不同涂层系统、载荷条件的有效性尚需进一步验证。此外,AE信号反映的是瞬态损伤增量,为了实现损伤量化,需要将AE信号参数对时间进行积分,即要求在整个寿命期内实时原位监测涂层的AE信号历程,这在一定程度上也限制了AE技术在复杂试验条件或长寿命试验等场景下的应用。

基于结合强度劣化的方法

从纯力学的角度分析,热障涂层界面损伤实际上造成了陶瓷层与金属黏结层之间结合强度(也称界面韧性、黏附力、剥落抗力等)的下降,这为涂层界面损伤试验测试提供了新的研究思路。

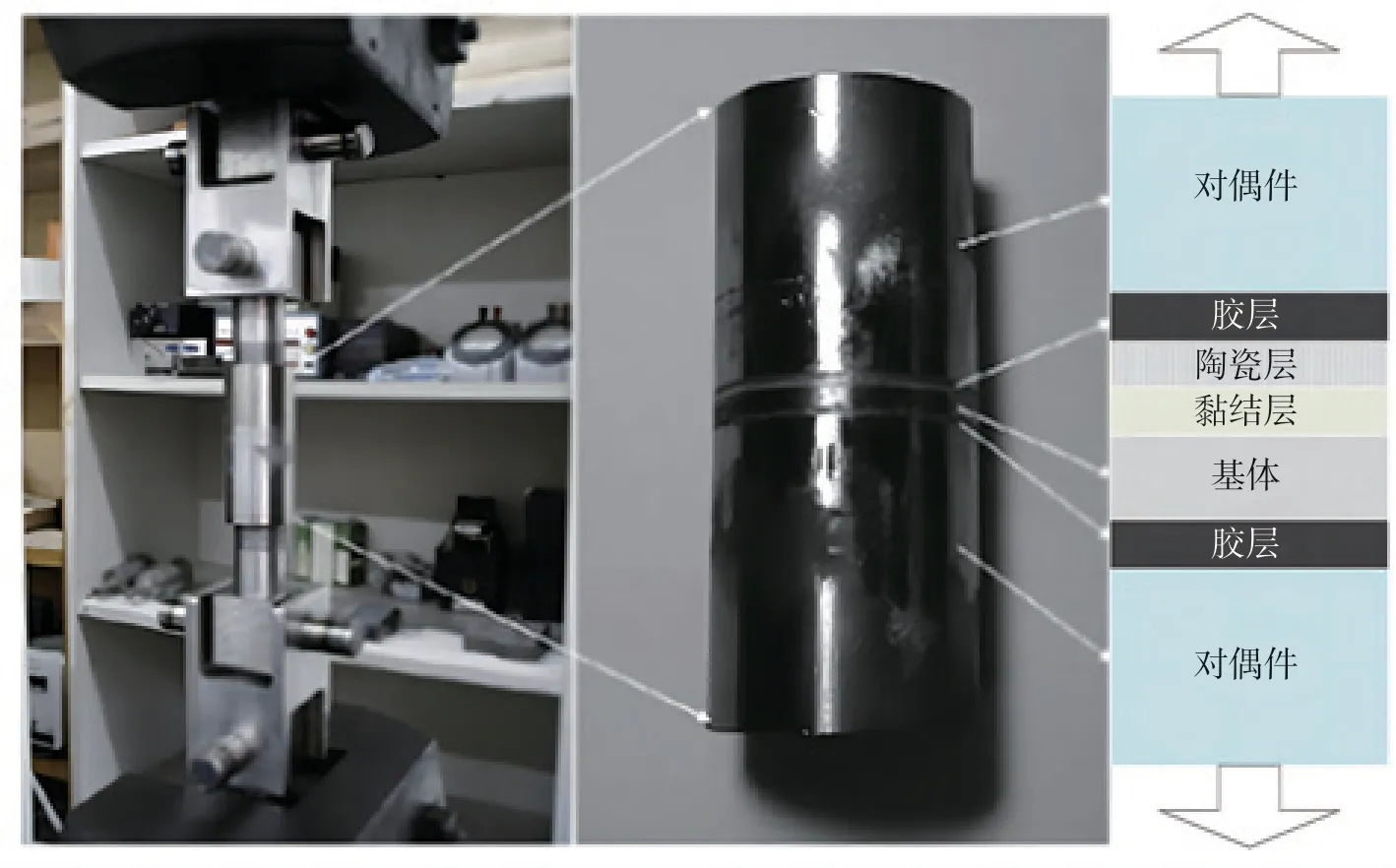

韩国的金(Kim)、宋(Song)等采用拉拔法(如图4所示)测试涂层在经历不同热循环载荷后的界面结合强度演化规律,初步证实了以结合强度下降量化损伤的可行性。但是,上述试验采用在陶瓷层表面施加外力的方式促使涂层剥落,与涂层在实际服役过程中的受力状态存在一定差异,可能会改变其失效机理。并且从试验结果看,拉拔法引起了陶瓷层本身的断裂,所得到的结合强度实际上并不能准确表征陶瓷层与黏结层“界面”处的力学性能,这给界面损伤评价带来了额外误差。

图4 基于拉拔法的涂层界面结合强度测试

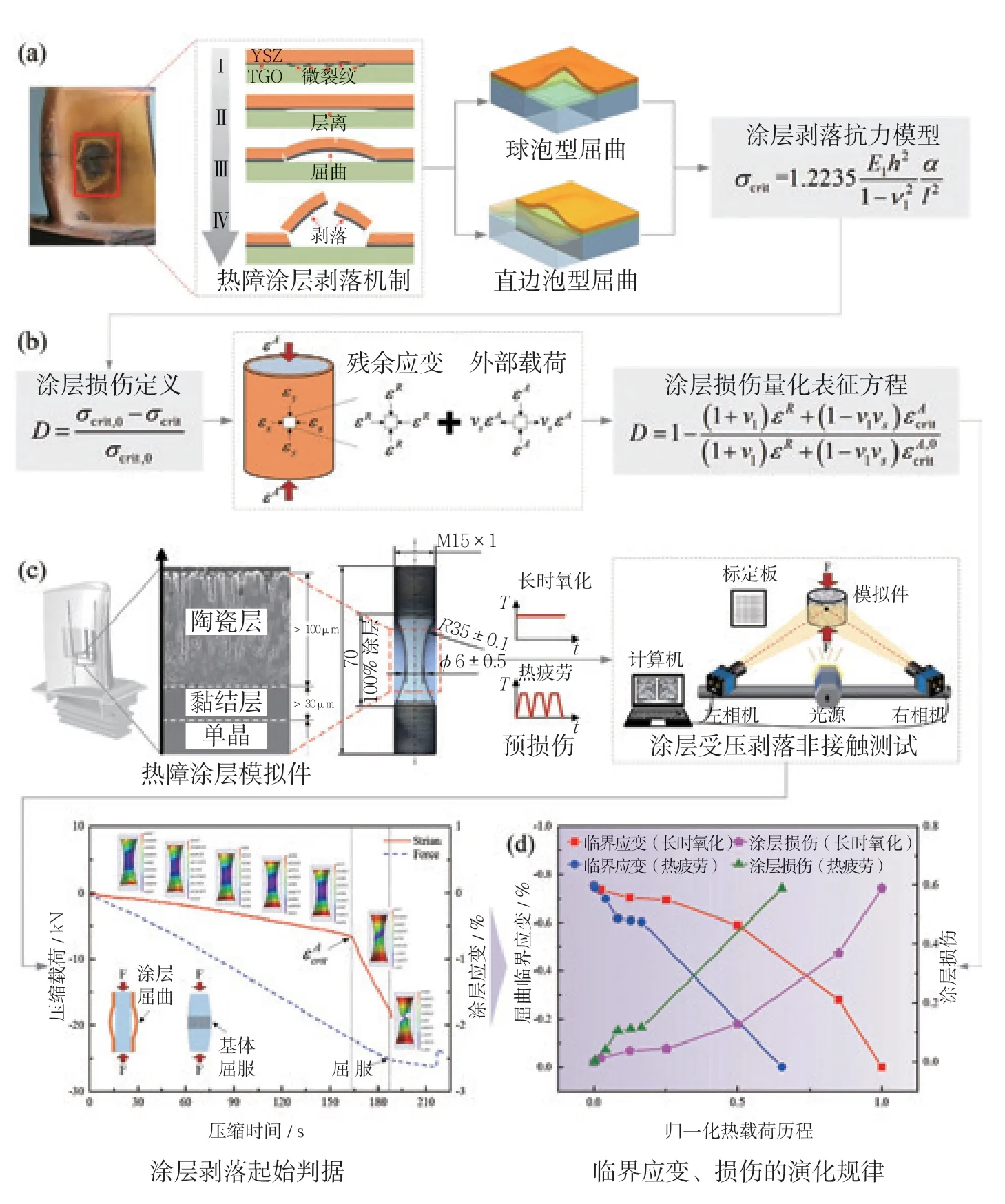

热障涂层的宏观剥落主要发生在冷却过程中,本质上是陶瓷层承受面内压应力所产生的屈曲失稳现象。根据涂层的薄膜受载特征,法国的库尔西耶(Courcier)等将涂层剥落简化为平面薄板的弹性屈曲问题,采用涂层在室温条件下的轴向压缩剥落临界应变表征界面结合强度,并通过理论推导与试验测试,建立了界面损伤与临界压应变等参数间的函数关系。与传统拉拔法相比,这种压缩屈曲法实现了涂层宏观剥落与界面微观损伤的跨尺度关联,更加贴近涂层失效的力学机制,已成为目前最有前景的涂层界面损伤试验测试技术。但该方法仍存在一系列问题尚未得到有效解决,例如,涂层单轴压缩试验并不满足轴对称球泡型屈曲假设,屈曲计算过程未考虑陶瓷层初始残余应力的影响,采用目视判定涂层压缩剥落临界应变随机性过大等。

针对上述问题,中国航发研究院与清华大学联合团队以国产EBPVD热障涂层为对象,从涂层剥落的物理机制出发,发展了一种新的基于剥落抗力退化的热障涂层损伤定量化测试方法。通过对涡轮叶片用热障涂层剥落失效现象的深入分析,澄清了涂层剥落抗力本质上是陶瓷层受压屈曲临界应力/应变,建立了适用于不同受载模式的涂层剥落抗力模型,如图5(a)所示。在此基础上,根据剥落抗力退化与涂层内部微裂纹-层离区特征尺寸增长的内在关联,提出了一种更为严格的热障涂层损伤定义,综合考虑了残余应变、外部载荷以及屈曲模式、材料工艺等因素的影响,建立了涂层损伤量化表征方程,成为热障涂层界面损伤定量化测试技术的理论基础,如图5(b)所示。针对涂层损伤测试需求,基于三维数字图像相关方法,实现了对热障涂层受压屈曲剥落过程的非接触式全场动态力学测试,并提出了一种新的涂层剥落起始判据,解决了传统应变片等接触式测试方式所存在的随机误差过大、影响涂层剥落等难点问题,实现了对涂层剥落抗力的准确提取,如图5(c)所示。上述方法已通过高压涡轮叶片热障涂层模拟件在高温长时氧化、热疲劳等多种载荷环境下的试验验证,获取了热障涂层界面损伤的演化规律及其与热载荷历程间的映射关系,如图5(d)所示,实现了涂层损伤分析从“经验”到“物理”、从“定性”到“定量”的跨越。

图5 基于剥落抗力退化的热障涂层损伤定量化测试方法

结束语

对热障涂层的损伤情况进行定量化测试一直以来都是学术界和工程界所追求的目标。荧光应力法可有效识别涂层中局部损伤区域,但是由于TGO生长、皱化等影响,所采用的损伤参量与所经历的热循环数呈现出复杂的非单调变化规律,与损伤累积的单调递增过程不符。声发射法可以较好地描述涂层损伤随热、力载荷的增长过程,只是在实际使用时易受到陶瓷层内相邻柱状晶的张开、闭合以及基体、黏结层塑性变形等诸多不确定性因素的干扰,并且需要在全生命周期内实时原位监测涂层的AE信号历程。基于结合强度劣化的方法可进一步分为拉拔法和压缩屈曲法两种,与传统拉拔法相比,压缩屈曲法实现了涂层宏观剥落与界面微观损伤的跨尺度关联,更加贴近涂层失效的力学机制,已成为目前最有前景的涂层界面损伤试验测试技术。