基于PyAnsys 的干式变压器参数化仿真及分析

2023-04-17雷睿潘晨曦胡海涛孙青军王春平令狐友权苟建康

雷睿,潘晨曦,胡海涛*,孙青军,王春平,令狐友权,苟建康

(1-上海交通大学机械与动力工程学院,上海 200240;2-日立能源(中国)有限公司,上海 200120)

0 引言

干式变压器因其性能安全可靠、适应性强、安装方便、维护成本低等优点在电力[1]、天然气[2]和石油[3]等行业均得到了广泛的应用。然而在变压器运行过程中,铁芯和绕组等部件会因为损耗(包括磁滞损耗、涡流损耗等)产生热量,导致变压器的温度升高。变压器温度升高会加速绝缘材料老化、缩短变压器的使用寿命;热量使变压器的效率降低,降低运行的经济性[4]。故需要对变压器温升进行预测和控制,使变压器始终运行在安全温度范围内。

获取变压器的温升的方法有两种:直接测量法与间接计算法[5]。间接计算法中的数值计算法[6]是从传热学原理角度进行数值仿真,根据变压器的几何结构建立二维或三维有限元模型,设置各部分材料参数及激励、添加边界条件、网格划分、求解等步骤得到结果。相比之下,数值计算法由于成本较低但精度较高受到越来越多研究人员的重视。GASTELURRUTIA 等[7-8]利用部分模型来等效代替的整体变压器模型,将数值计算结果和实验值对比,误差小于2 ℃,验证了可行性。李华春等[9]采用简化后的二维模型对三种型号干式变压器进行了数值模拟并与实验数据进行比对,最大模拟偏差小于4 ℃,满足性能预测工程要求。韩磊[10]针对一台500 kV 变压器分别采用二维模型和三维模型进行模拟对比,得出在忽略不重要的部件情况下,可用二维模型代替三维模型进行计算的重要结论。

在使用Ansys 进行仿真模拟时,传统方式是采用鼠标点击和参数输入的方式进行设置,但重复性工作多、易出错。针对此问题,部分学者提出对计算软件进行二次开发的方法来提升工作效率和降低使用者门槛。李苗苗等[11]根据TUI 语言和Scheme语言的特点,分别编写指令和算法,通过对燃料电池蛇形沟道流场建立圆弧曲线方案和建立等距截面方案两个例子阐述了该方法的应用。李慧等[12]基于轨道车辆的空调通风系统为例的参数化仿真系统的研究,通过以Visual Basic 编程语言对Fluent软件进行二次开发,使用TUI 语言编写Journal 日志文件,能够实现Fluent 软件计算分析过程的自动化。针对部分仿真流程的自动化已有部分应用,但在调研过程中还找到从建模到仿真全流程自动化的应用。

本文以干式变压器为研究对象,开发一种基于PyAnsys 的全自动化仿真流程,对变压器的温度分布、热损耗、风速等参数进行快速准确的模拟分析,为变压器的设计优化提供参考,并提高变压器的设计效率。

1 PyAnsys参数化仿真设计思路

1.1 整体流程

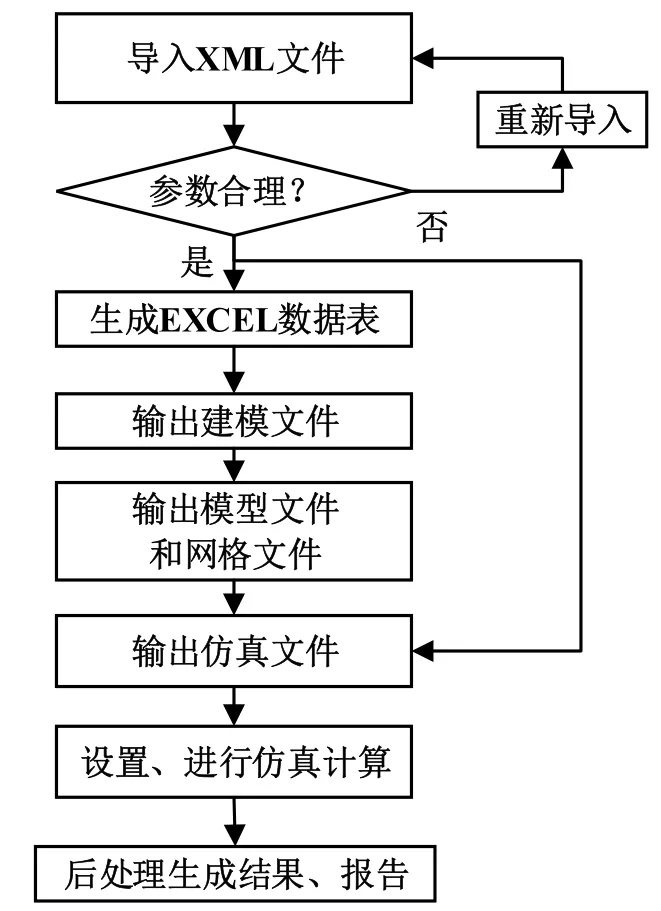

PyAnsys[13]是Ansys 开发的一系列Python 库的集合,它让用户能够以前所未有的方式与Ansys 产品进行交互。本研究通过调用PyAnsys 库与Ansys中的功能组件交互,对变压器运行过程中的温升情况进行仿真分析,兼顾了Ansys 组件的建模与仿真功能优势和Python 的计算能力优势,形成一个简单配置后就可以快速使用的纯脚本的变压器传热性能仿真实验环境,从而更快速、更方便地进行CFD仿真计算。

相关流程如下:利用Python 脚本首先对变压器参数的数据集文件进行数据提取并导出变压器工作条件和几何数据,然后调用脚本进行SpaceClaim建模、Workbench 网格更新完成前处理,最后调用PyFluent 库进行仿真计算和后处理输出,具体流程如图1 所示。

图1 变压器自动化仿真流程

1.2 SpaceClaim参数化建模

参数化建模是一种基于数学模型的设计方法,它通过将设计参数与数学模型联系起来,使得设计变量的改变可以直接反映在数学模型中。该方法有效地减少设计时间和成本的方式,同时也可以提高建模的效率和质量。为了实现变压器的参数化建模的主要步骤:1)将建模所需几何参数通过读入SpaceClaim,存于列表中以备后续调用;2)调用ViewHelper库的SetSketchPlane函数生成绘图平面;3)通过不同对象的Create 函数创建坐标点、线、面,根据“两点确定一条直线,三点确定一个矩形”的方法创建二维等效模型(例如 SketchLine.Create(point1, point2)便是通过两点创建一条直线);4)调用ViewHelper 库的SetViewMode 函数使得模型实体化;5)对线、面分别调用RenameObject 库中的Execute 函数以及ComponentHelper 库中的MoveBodiesToComponent 函数对每条线、面进行编号命名和分组。

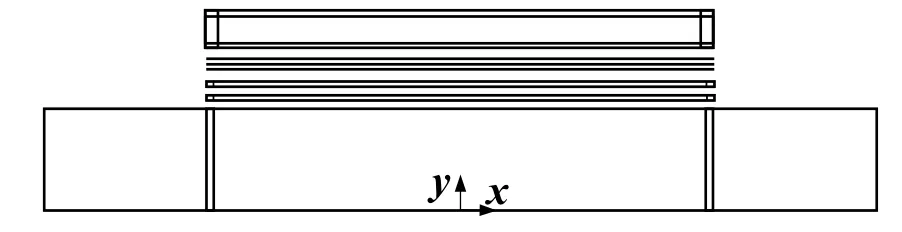

在完成变压器参数化建模的操作后,只需更新参数文档中的参数值便可以驱动SpaceClaim 自动化修改或创建新模型,绘制的模型如图2 所示,从内到外(图中y方向从下到上)依次分别是铁芯、低压绕组、绝缘层、高压绕组。

图2 干式变压器二维模型

1.3 参数化网格更新

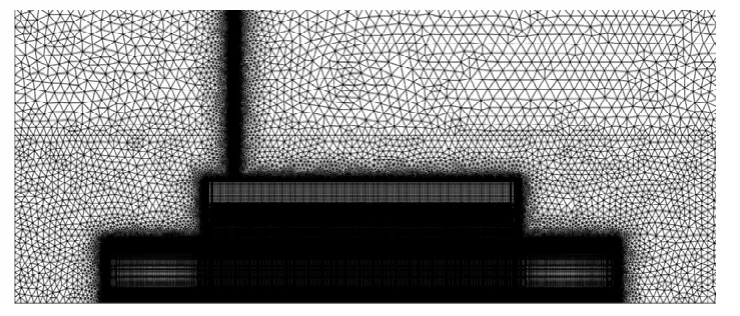

针对空气域,需要采取策略将流体域分为内部和外部,分别为干式变压器直接接触的流体域和远处大空间的流体域在进行网格划分时,可以将内部流体域的尺寸设置较小(0.01 m),外部流体域的尺寸设置较大(0.03 m),这样可以保证网格质量的同时减少网格数量。

为了保持网格质量,采用All Triangles Method方法进行自适应网格划分。整体效果如图3 所示,密集区域为干式变压器,网格稀疏部分为空气域。

图3 干式变压器网格划分

完成第一遍网格划分设置后,对于后续相似类型干式变压器模型不需要再重新设置,只需要使用Workbench 自带的脚本录制功能记录下网格划分的更新操作,便可以在外部编写代码运行此操作完成网格划分更新,自动输出一个Mesh 文件,为Fluent计算做准备。也可采用PyAnsys 下的PyPrimeMesh库进行自动化网格剖分,但该库在对较复杂的模型划分网格使用时的便利性和准确性还有待改进,故暂未采取该方法。

1.4 基于PyFluent参数化仿真

PyFluent[14]提供了一种Pythonic 接口,使得Fluent 能够在Python 生态系统中无缝使用。通过PyFluent,计算机可自动执行Fluent 中各种操作,包括网格生成、求解器设置、后处理等。与传统手动运行Fluent 的方式相比,PyFluent 可以节70%以上的时间,极大地提高效率、减少了多算例情况下的时间成本。此外,PyFluent 有与其他Python 库进行深度集成的优势,使得用户能够更轻松地进行数据处理、机器学习等相关任务。

具体操作如下:1)打开Fluent,读入外部参数;2)导入网格文件、检查网格;3)导入宏处理边界条件,对固体、流体界面重命名;4)设置模型、材料、单元区域条件、边界条件等,需要注意的是在进行参数设置时,需要根据具体的问题和求解器类型进行选择和调整,以达到最优的计算效果;5)设定监控变量、输出参数;6)初始化,设定迭代次数、计算,输出结果、报告、云图。

2 物理过程分析

2.1 发热过程

绕组发热过程主要有两部分构成:一部跟是直流电阻损耗、另一部分是漏磁通引起涡流损耗。导线的电阻随温度改变导致绕组损耗也随温度改变,因而热源项为非线性的,发热量经验公式如式(1)所示,热源密度可根据式(2)得到:

式中,p为实际损耗,W;p120为绕组在120 ℃时的损耗;t为温度,℃;qV为热源密度,W/m3;V为发热源体积,m3。

2.2 散热过程

部件产热后的热量传递一般过程为:热量由发热的绕组内部传导到被空气冷却的外表面,这部分热量以热传导方式散出;传导到绕组外表面的热量一部分由空气自然对流或强制对流带走,另一部分通过辐射形式释放。热传导、热对流、热辐射的一般形式如式(3)~式(5)所示:

式中,λ为导热系数,W/(m·K);h为对流换热表面传热系数,W/(m2·K);ε为表面发射率,0~1;σ为斯蒂芬-玻尔兹曼常熟,5.67×10-8W/(m2·K4)。

2.3 数学模型

在干式变压器内,空气的流场与温度场受到连续性方程、动量方程、能量方程的共同制约,如式(6)~式(8)所示:

连续性方程:

式中,ρ为空气密度,kg/m3;u、v、w为三个正交方向上的速度分量。

采用Boussinesq 假设时的动量方程:

式中,U为速度场,m/s;P为压力场,Pa;μ为动力黏度,Pa·s。

能量方程:

式中,α为热扩散系数,m2/s;q为源项,W/m3;cp为比热容,J/(kg·K)。

k-ε在较高雷诺数的流动中表现较好[15-17],k-ω在低雷诺数流动表现较好[18-20],由于变压器模型散热自然对流与强制对流不同工况,基于计算的准确性和鲁棒性考虑,湍流模型选用k-ωSST(k-ω Shear Stress Transport)模型。它基于两个方程,即式(9)的k方程和式(10)的ω方程:

式中,k为湍动能;Г为扩散系数;G、D、Y分别为k和ω的生成项、扩散项、耗散项。

3 仿真数据验证与分析

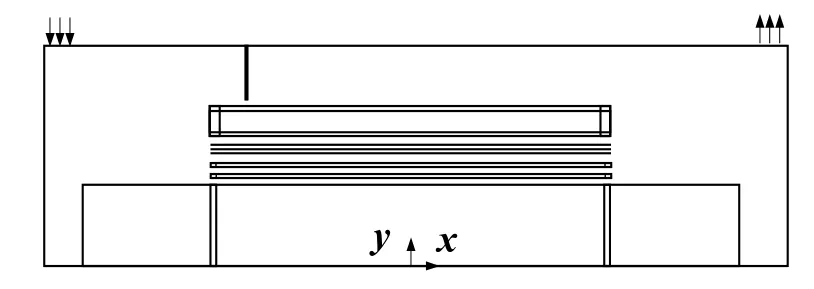

以某环氧树脂浇注式干式变压器强制散热为例对自动化设计仿真流程脚本进行验证。变压器模型如图4 所示,从内到外(图中顺序从下到上),分别是铁芯、2 层低压绕组(外包树脂)、3 层绝缘层、1 层高压绕组(外包树脂),最外层有一空气隔板。入口温度设置为47.7 ℃,入口为质量流入口,质量流率为1.524 5 kg/s。

图4 模拟变压器剖面图

3.1 数据验证

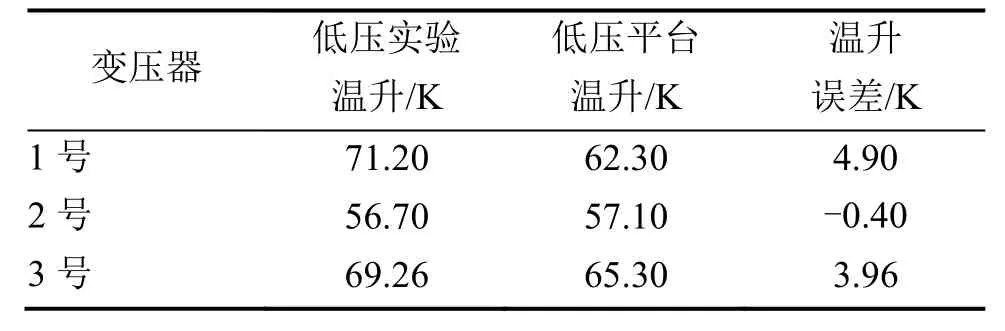

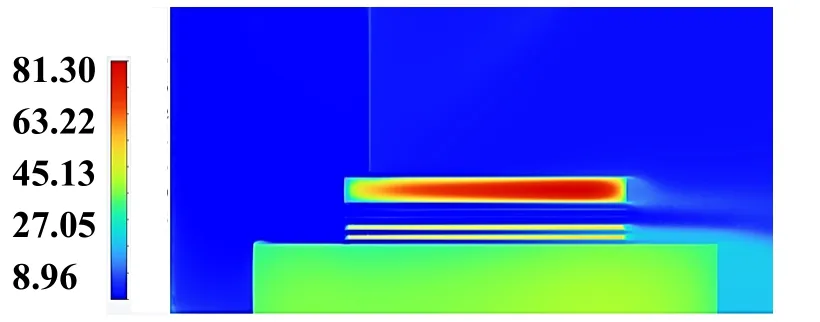

如表1 所示,在相同的变压器以及相同的工况下,将用本文所开发的参数化仿真工具模拟计算所获取的温升结果与企业方提供的实验数据进行对比,3 组变压器的低压绕组的温升误差分别为4.9 K、-0.4 K、3.96 K。

表1 低压实验数据对比表

如表2 所示,在相同的变压器以及相同的工况下,将本平台与所获取的温升结果与企业方提供的实验数据进行对比,高压绕组的温升误差分别为4.4、2.42 和0.88 K。

表2 高压实验数据对比表

其中2 号变压器的温度分布如图5 所示。由于变压器两端散热较好,绕组温度应呈现从底部先升高后降低的分布,计算结果符合理论分析结果;热点温度出现在距高压绕组底端79.56 mm 处,符合一般热点出现在0.7~0.85绕组高度处的工程经验[21]。

图5 变压器模拟结果温度分布(单位:℃)

选取三个型号的变压器,通过与实验数据的比较,观察到仿真数据与实验数据之间的差距在5 K以内,温度分布符合理论预测,仿真模型在预测变压器温升方面具有相当的准确性。尽管仿真数据与实验数据的差距在可接受范围内,仍需要对差距的可能原因进行分析。这些差距可能是由于以下因素导致的:模型假设的简化、材料参数的不确定性、实验条件与仿真条件的微小差异等,这些因素可能对温升的计算结果产生一定的影响。

3.2 气道宽度优化

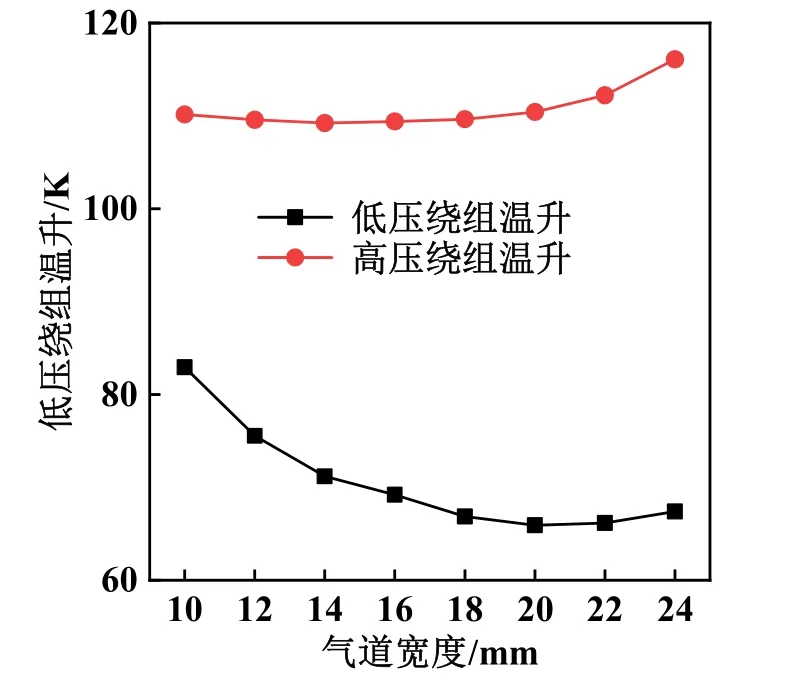

针对1LCT113912CL 型号风冷变压器低压绕组的气道宽度参数,保证其他参数变量不变的情况下,修改气道宽度,获得相应的仿真计算后的温升结果,如图6 所示,温升均在国家标准中H 级绝缘材料所规定的125 K 以下。

图6 热点温升随气道宽度的变化

由图6 可知:随着气道宽度增加,低压绕组温升下降,高压绕组基本不变,但当气道升高大于20 mm 时低压绕组与高压绕组的温升则会上升。原因是气道能够提供良好的通风和冷却,有效地降低变压器的温度。当气道过窄时,空气流动压降增大,导致气流受阻,无法顺畅地进入和流出变压器内部。这会导致变压器的冷却效果不佳,可能会引发过热问题;当气道过宽时,会导致气流在变压器流速下降、使得冷却效果下降。气流应该能够有效地覆盖变压器的散热表面,将热量带走。如果气道过宽,可能会导致气流扩散、短路或无序流动,从而影响冷却效果。

针对本文所设计的仿真平台所进行的仿真实验数据,提出针对于型号为1LCT113912CL 的风冷变压器,所选择的气道宽度应为18 mm,取代原有的16 mm 的设计宽度。

3.3 轴向高度优化

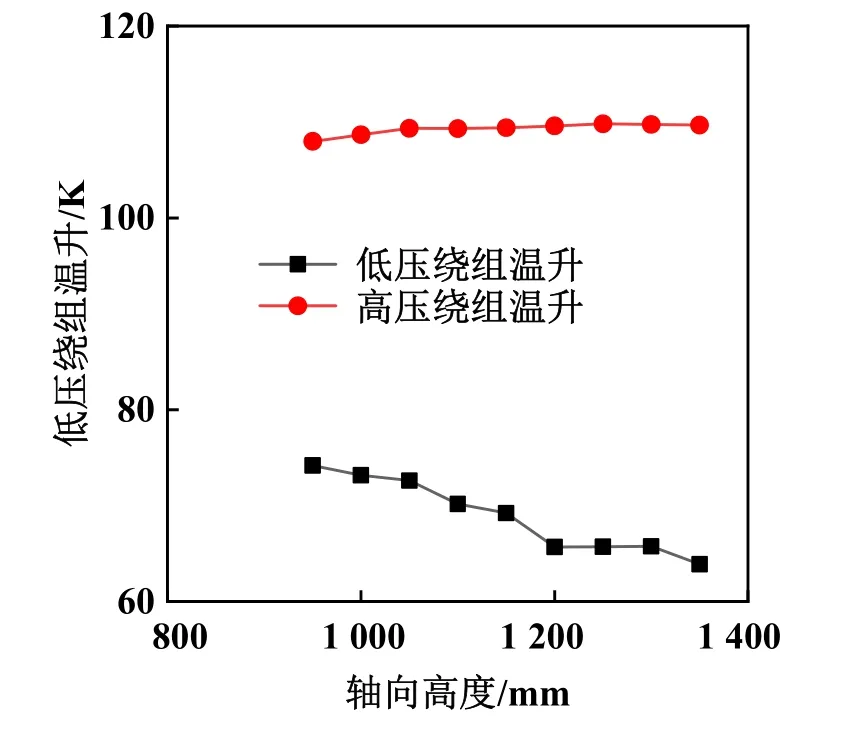

针对1LCT113912CL 型号风冷变压器的轴向高度参数,保证其他变量不变的情况下,修改轴向高度,获得相应的仿真计算后的温升结果如图7 所示。

图7 热点温升随轴向高度的变化

由图7 可知:变压器温升均在国家标准中H 级绝缘材料所规定的125 K 以下;且随着轴向高度的增加,会较大的影响低压绕组的温升,但影响有限,原因如下:变压器的轴向高度很大程度决定了冷却所用的物质(如冷却油或空气)在变压器内部的流动路径和通道长度,较小的轴向高度可能限制了冷却介质(如油或空气)在变压器内部的流动路径和通道长度,从而降低了冷却效果;较大的轴向高度可以提供更长的冷却通道,使得冷却介质可以更充分地流经变压器的散热表面,从而增加冷却效果、提高其额定负载能力和过载能力。

但轴向高度并不是越大越好,过大的轴向高度带来一系列体积、重量、制造、运输和安装等一系列问题,而是需要在设计和运行要求之间找到适当的平衡点。

针对本文所设计的仿真平台所进行的仿真实验数据,提出针对于型号为1LCT113912CL 的风冷变压器,所选择的轴向高度可以选择为1 200 mm,取代原有的1 150 mm 的设计高度,此时,低压线圈的平均温升比1 150 mm 时能够再降低2 K,但高压线圈的平均温升仅上升了0.2 K。此外,绕组长度并没有显著增加,因此保持了适当的长宽比,既满足了电气性能要求,又满足了散热需求,因此,可以选择将轴向优化设计定为1 200 mm。

针对变压器的轴向高度与气道宽度两个参数,将轴向高度修改为1 200 mm,气道宽度修改为18 mm,保证其他参数变量不变的情况下,所获得的低压绕组平均温升由原来的69.22 K 降至65.69 K。

4 结论

本文研究了如何应用PyAnsys 实现干式变压器的几何建模、更新网格、自动设置的全自动化仿真流程并验证了该模型的适用性,分析了轴向高度、气道宽度参数对某型号干式变压器热点温升的影响,得到如下结论:

1)基于 PyAnsys 的仿真流程充分结合了Ansys 相关功能组件的建模与仿真功能优势和Python 的计算能力优势。通过对SpaceClaim 建模脚本与PyFluent 仿真脚本的编写、调用可以快速、高效地进行CFD 仿真,与传统手动进行CFD 仿真的方式相比,单算例节省了70%的时间、多算例会节省更多时间;

2)此仿真流程计算的仿真结果与实验数据进行比较,差距在5 K 这一可接受范围内,且温度分布趋势符合理论分析和一般经验,证明了该方法在预测变压器温升方面具有准确性,仿真模型能够比较准确地预测变压器的温升情况;

3)轴向高度和气道宽度是影响变压器热点温升的重要参数,轴向高度和气道宽度的变化会导致高、低压绕组温升趋势相反;针对这两个重要设计参数进行了优化,找到了最优气道宽度为18 mm,以及最优轴向高度为1 200 mm;这些优化措施可以显著改善变压器的冷却效果,并进一步提高变压器系统的可靠性和性能。