低沸点工质逆流连通微通道沸腾传热均温性的实验研究

2023-04-17王东玉洪芳军许锦阳

王东玉,洪芳军,许锦阳

(上海交通大学机械与动力工程学院,上海 200240)

0 引言

两相微通道热沉的传热系数高、传热面积大,具有极强的传热性能[1-3],是解决小空间、高功率电子器件散热问题的最有效解决方案之一,在数据中心、新能源汽车、航空航天和空调系统[4]等领域也具有广泛的应用。

近年来,针对两相微通道传热系数的强化研究非常丰富,设计新型侧壁面和通道底部结构是广为应用的强化方法。LI 等[5]和YANG 等[6]利用辅助通道和喷嘴,向微通道喷射液体引发掺混并提供汽化核心,从而提升传热系数(Heat Transfer Coefficient,HTC)。MA 等[7]提出了连通微通道,将分隔的平行通道通过狭窄的沟槽连接起来,使沸腾气泡频率显著增大,通道间有序协调的沸腾可以周期性地润湿侧壁面,大幅提升了HTC。MA等[8]提出了锯齿形微通道,增加了通道内的扰动并维持稳定的液膜,防止烧干,高热流密度下各项传热性能均表现出色。GAO 等[9]研究了锯齿方向的影响,指出正向锯齿微通道内汽泡数量更多,进而HTC 更大。XIA 等[10]提出正弦波形微通道,实验发现该结构的传热性能大幅提升,相比传统微通道HTC 提升了100%。LI 等[11]实验研究了具有三角形沟槽和方形针肋的微通道,此结构在沸腾状态下可以维持液膜、增加扰动并打破气泡,从而提升了传热性能。张弛等[12]仿真研究了近三角形微通道,发现其传热性能比圆形管道差,原因在于近三角形结构中液膜容易烧干。HE 等[13]在微通道的底部烧结铜丝,形成的间隙提供汽化核心,提升了HTC。LI 等[14]和YANG 等[15-16]在硅基微通道内生长出硅纳米线,其中的汽化核心更多,有效提升了传热性能。

值得注意的是,虽然关于提高微通道沸腾HTC 的研究很多,但是关于加热壁面温度均匀性研究很少。实际上,在两相微通道内,工质干度的沿程变化将导致两相传热系数存在巨大差异,引起均温性恶化。当温度不均匀时,电子器件的工作性能下降且有发生断裂的风险[17-18]。针对这一现象,近年来研究人员提出了不同形式的微通道,旨在提高均温性,采用的方法大致可以归为两大类:调节局部冷却性能和改变流动方式。调节局部冷却性能的方法主要包括采用变疏密度肋片和分形树状微通道。RUBIO-JIMENEZ 等[19]在流动方向上布置变疏密度的肋片,仿真结果表明该结构有助于改善均温性,在230 W/cm2下的温度梯度为1.63 ℃/mm。PENCE 等[20]提出了一种分形树状微通道,并与分形平直通道进行了比较,发现前者在温度均匀性方面表现更加出色。改变冷却工质的流动方式主要包括双层微通道和逆流微通道。VAFAI 等[21]提出了一种双层微通道,对比发现该结构的温度均匀性优于传统的单层微通道。MISSAGGIA[22]提出了逆流微通道,与顺流微通道相比,逆流微通道的热扩散作用明显改善了温度均匀性。JIANG 等[23]对逆流渐扩微通道内的流动沸腾进行了实验研究,指出逆流渐扩微通道的温度均匀性优于顺流渐扩微通道。然而上述关于微通道均温性改善的研究,大都是针对单相水冷,专门针对两相微通道均温性改善的研究还很少,且为数不多的两相微通道均温性研究也是以水为工质。水在常压下沸点、凝固点较高,具有导电性,在很多的散热场景下并不适用。低沸点介电工质可以弥补以上不足,但相关的研究却较少。

针对目前低沸点介电工质两相微通道均温性研究的不足,本文以R1233zd(E)(常压下沸点18 ℃)为工质,在现有逆流微通道结构的基础上,提出一种新型的逆流连通微通道(Counter-flow Interconnected Microchannel,CFIM),并且与传统的顺流微通道(Concurrent Microchannel,CCM)和逆流微通道(Counter-flow Microchannel,CFM)进行对比实验,验证了CFIM 在温度均匀性上的优势,并深入分析了原因。

1 实验装置和方法

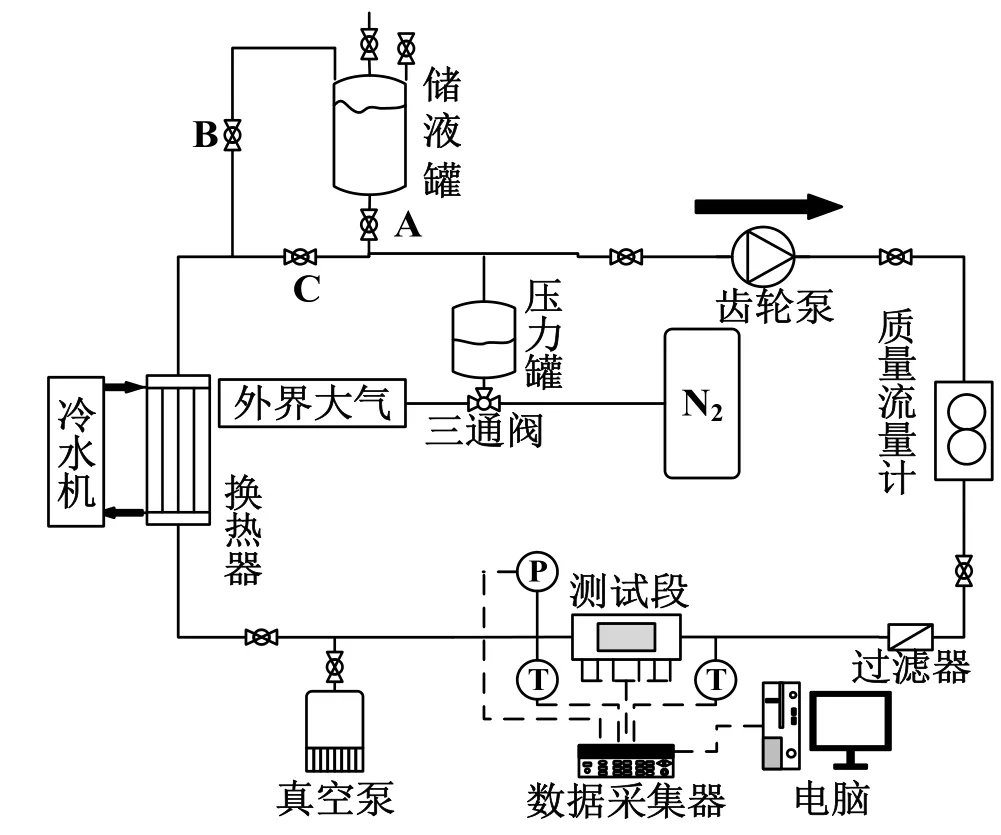

1.1 两相泵流体回路

图1 所示为本文搭建的微通道流动沸腾测试系统原理。系统安装后,先充灌工质R1233zd(E),并去除不凝性气体,具体步骤如下:关闭阀门A和B,将工质注入储液罐,接着将储液罐以外的所有管路和部件通过真空泵抽真空;然后打开阀门A和B,关闭阀门C,启动齿轮泵,使工质在管路系统中循环,当工质流经储液罐时,由于重力作用,气体(包括R1233zd(E)蒸气和残余的不凝性气体)将位于储液罐上部,液态R1233zd(E)将位于储液罐下部;最后,关闭阀门A 和阀门B,打开阀门C,将储气罐与泵流体回路隔离,保证回路中只含有液态R1233zd(E)。正式实验时,液态工质在齿轮泵(Micropump-GB)处获得机械能,流经质量流量计(Bronkhorst-M15-AGD-99-0-S),通过颗粒过滤器去除杂质后进入测试段吸收热量,发生相变后变成气液两相,然后进入板式换热器,被冷侧回路上的去离子水冷却到预设温度后返回齿轮泵,从而完成一次循环。

图1 泵驱动两相流体回路系统

实验通过调节齿轮泵直流驱动电机的输入电压控制工质的流量,改变压力罐的氮气压力控制测试段背压,调节冷水机的冷却水温控制测试段入口温度。在测试段前后安装铠装热电偶,测量入口和出口的工质温度。在测试段出口安装压力传感器(GE-PMP5075)测量背压。所有测量信号(含后文测试段内热电偶)通过采集器(Agilent-34970A)获取,并将其输入电脑进行记录。

1.2 测试段

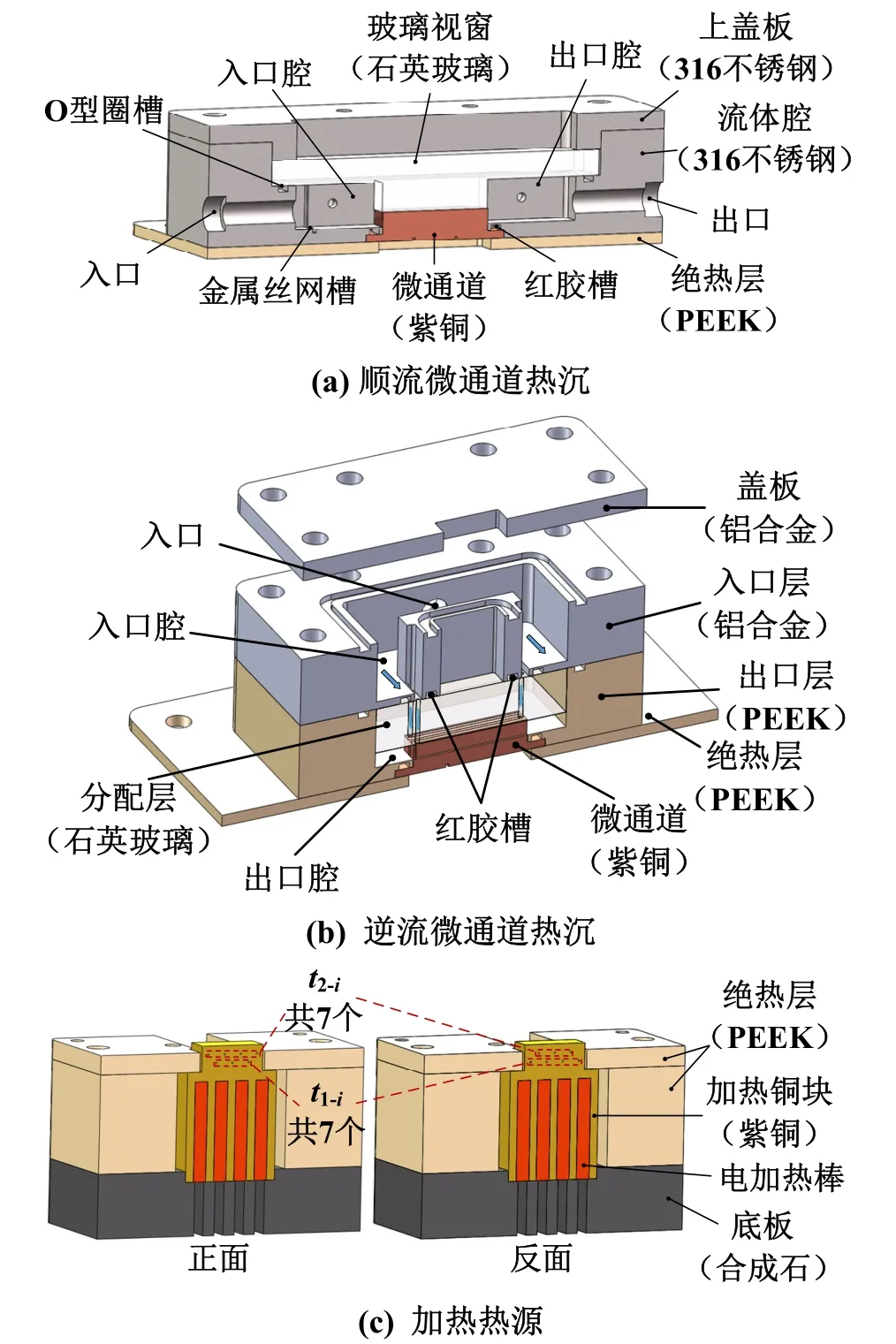

测试段包括微通道热沉和加热热源两部分。本文研究的微通道热沉包括顺流和逆流两大类,虽然其流动分配结构有很大不同,但两者底面几何尺寸相同,因此可使用同一加热热源。

图2(a)所示为顺流微通道热沉,包括上盖板(316 不锈钢)、视窗(石英玻璃)、微通道(紫铜)、流体腔(316 不锈钢)和绝热层(Poly-Ether-Ether-Ketone,PEEK)。上述组件通过螺栓连接,利用O 型密封圈密封。入口腔中挖出一圈凹槽,放置一层不锈钢金属丝网,以均匀分配进入各微通道的流量。在入口和出口处焊接不锈钢管,通过卡套和环路系统的管道连接。

图2 测试段结构

图2(b)为逆流微通道热沉,由上盖板(铝合金)、入口层(铝合金)、分配层(石英玻璃)、出口层(PEEK)、微通道(紫铜)和绝热层(PEEK)组成,各部件同样由螺栓紧固并采用O 型圈密封。

加热热源如图2(c)所示,由底板(合成石)、隔热层(PEEK)和加热铜块(紫铜)组成。加热铜块底部插入电加热棒以提供热流,通过改变两端电压,调节热流密度。在加热铜块的上部布置了两层热电偶,用于估算热流密度(具体方法见后文)。加热铜块上端面尺寸为30 mm×14 mm,粘贴硅脂垫片后与微通道热沉的底面紧密接触。

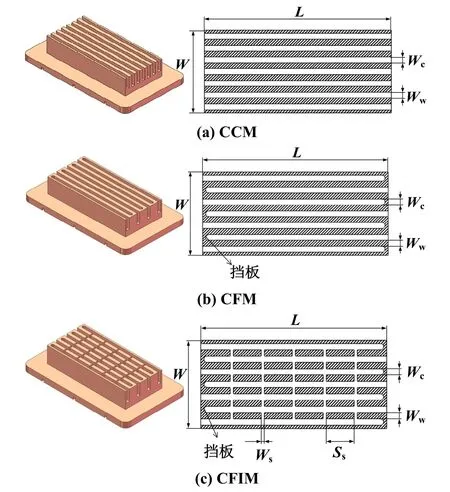

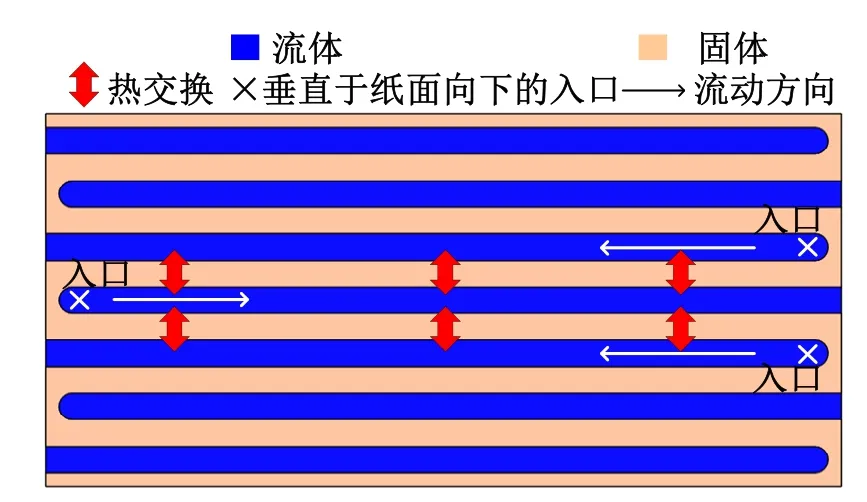

CCM 的结构和几何尺寸如图3(a)所示。通道宽度Wc=1 mm,壁厚Ww=1 mm,高度H=4 mm,长度L=30 mm,微通道总宽度W=14 mm。CFM 的结构和几何尺寸如图3(b)所示,其通道宽度、壁厚、高度和长度与CCM 相同,通道入口处挡板的厚度为0.5 mm,并有一个半径为0.5 mm的圆角。CFIM如图3(c)所示,其通道宽度、壁厚、高度和长度与上述微通道相同,连通槽的宽度Ws=0.5 mm,间距Ss=4.5 mm。

图3 微通道尺寸结构

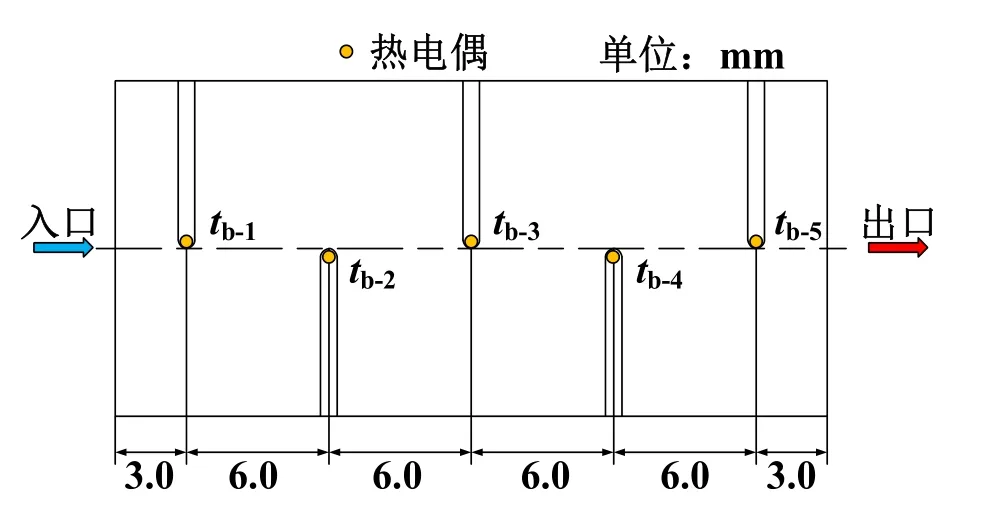

上述微通道热沉的底部开浅槽,用于布置线装热电偶,其测点位置如图4 所示。沿流动方向,第一个测点距入口3.0 mm,各测点间隔6.0 mm,用于测量热沉基底温度并评估均温性。

图4 热电偶布置位置

1.3 数据整理方法

加热铜块的侧面和底面都由绝缘材料进行保温,其向周围环境的散热可忽略,因此,加热铜块中的热传导可假设为一维稳态,根据傅里叶定律计算得到平均热流密度:

如图2(c)所示,t2-i是上层7 个热电偶的温度测量数据,t1-i是下层7 个热电偶的温度测量数据,Δz1=4 mm 是两层热电偶之间的垂直距离,具体位置如图2(c)所示;k=380 W/(m·K)是加热铜块(紫铜)的导热系数。

以微通道基底的最大温差作为衡量温度均匀性的标准:

式中,tb-i,max和tb-i,min分别是微通道基底温度tb-i中的最大值和最小值,℃。

为了描述运行工况,定义工质的入口过冷度Δtsub和质量流率G:

式中,tsat为饱和温度,℃;tin为入口温度,℃;m为质量流量,kg/s;N为微通道数量;Ac为单个微通道垂直于流动方向的截面积,m2。

本文中所涉及的物理参数的不确定度包括直接测量参数和间接测量参数。直接误差包括基底温度误差±0.2 ℃,入口温度误差±0.5 ℃,出口压力误差为±0.2 kPa,质量流量误差为±1%。间接误差的计算采用MOFFAT[24]提出的误差传递法获得:

式中,UR为参数R的不确定度,Xi为参数R的自变量,δXi为自变量Xi的不确定度。通过计算得到热流密度q的不确定度为±(0.58~11.3)%,最大误差产生于最小热流密度q≈9 W/cm2,在较高热流密度q下误差较低,进入沸腾状态后,热流密度q的不确定度Uq的绝对值小于5.6%。

2 实验结果与讨论

本文研究的测试段背压控制在215 kPa,对应R1233zd(E)工质的饱和温度为40 ℃,工质入口温度为20 ℃,质量流率为286、429 和608 kg/(m2·s)。由于保温材料的耐温性限制,实验中的最大热流密度为190 W/cm2。对于CFM 和CFIM,热流过高时出现了沸腾不稳定性,导致测点温度波动,由于本文只分析稳定工况,所以其最大热流密度稍小。需要指出的是,CCM 微通道的沸腾稳定性好于其它两种微通道的原因可能在于其入口安装了金属丝网,对于每个通道进行了入口限制,有利于抑制沸腾不稳定性。

2.1 热沉基底温度分布规律

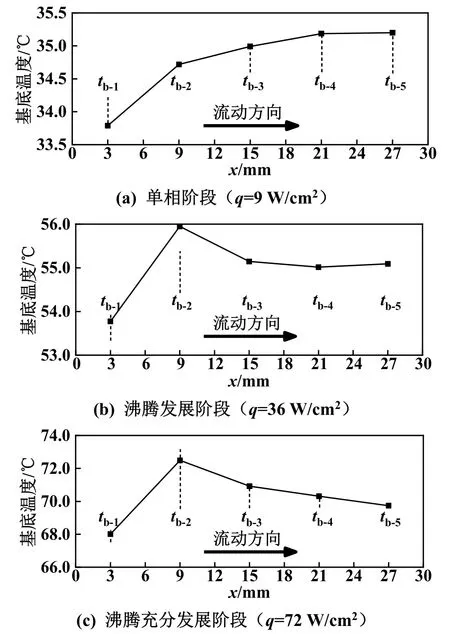

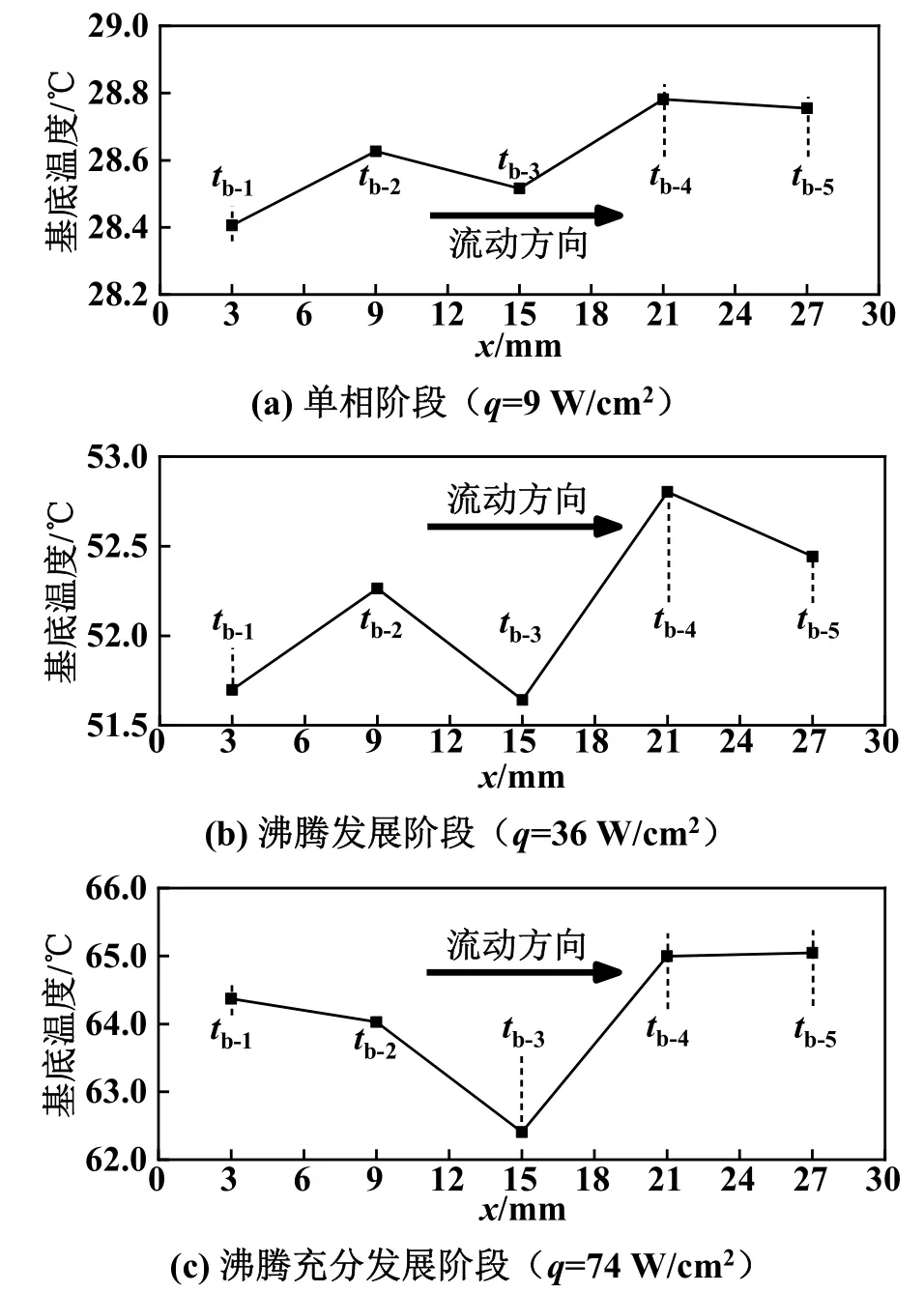

图5 所示为CCM 的基底温度分布情况。图5中x=0 mm 代表入口,x=30 mm 代表出口,从左到右依次为tb-1~tb-5,选取的热流密度分别为单相阶段、过热度较低的沸腾发展阶段和过热度较高的沸腾充分发展阶段。1)在单相阶段,基底温度沿流动方向逐渐增大直至充分发展;2)在沸腾发展阶段,沿流动方向CCM 基底温度先升高后降低,tb-2是温度最高值,原因是在tb-2附近发生了单相到两相的转变。

图5 CCM 的基底温度分布

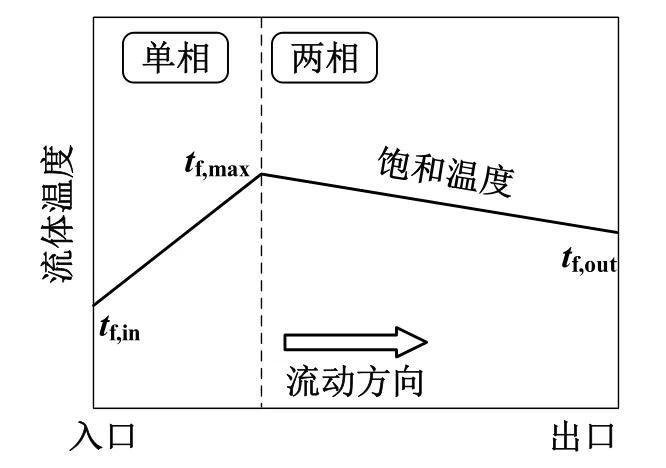

图6 所示为CCM 内沿程流体温度。流体在单相区域不断被加热,温度逐渐升高,而在两相区域由于摩擦阻力,两相工质的压力不断降低,对应的饱和温度也不断降低,两方面因素导致转变点处流体温度最高。

图6 CCM 内沿程流体温度

另外,此处位于单相段的尾端,边界层较厚且传热系数低,流体温度高且传热系数低导致此处基底温度最高。在沸腾充分发展阶段,趋势与沸腾发展阶段近似,差别是此时tb-5明显低于tb-4,原因在于高热流密度下微通道内沿程压降增大,使tb-5的饱和温度更低,对应的基底温度也更低。

CFM 的基底温度分布如图7 所示。由图7 可知:在单相阶段,基底温度逐渐增大,在tb-5处基本维持不变。根据CFM 内的流动与传热如图8 所示。由图8 可知:tb-5处与其它通道的入口相邻,而入口处流体温度低且传热系数高,相邻通道间的流体可以通过侧壁面进行热交换,平衡两者的温度,另一方面相邻通道的基底温度较低,通过紫铜的热扩散作用,基底温度也会得到平衡。

图7 CFM 的基底温度分布

图8 CFM 内流动与传热

在沸腾发展阶段,CFM 的基底温度先升高后降低且最低温度为tb-1,但最高温度出现在tb-4,这是因为CFM 的流动方式更像是微通道与射流相结合,其中射流带来了较大的扰动,且距离入口越近,该扰动越强烈,传热能力也越强,即沿程温度增大,最高温度将出现在tb-5处;但是将其与逆流布置相结合,形成逆流微通道,此时通道出口紧挨相邻通道的入口,而入口处流体为过冷状态,使通道出口的两相流体被相邻通道入口的过冷流体冷却,通道侧壁可以维持液膜,增强了沸腾补液,进而强化了通道出口处的流动沸腾传热,同时受相邻通道的热扩散作用的影响,共同导致tb-5有所降低。在沸腾充分发展阶段,其整体趋势与沸腾发展阶段相似,仅热流密度的增大使各点之间的差距更为明显。

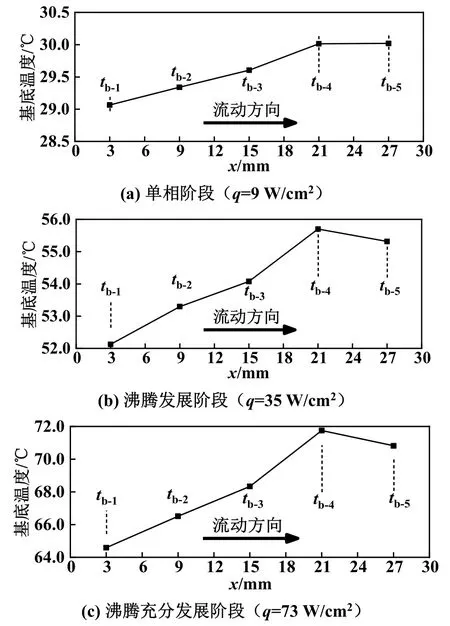

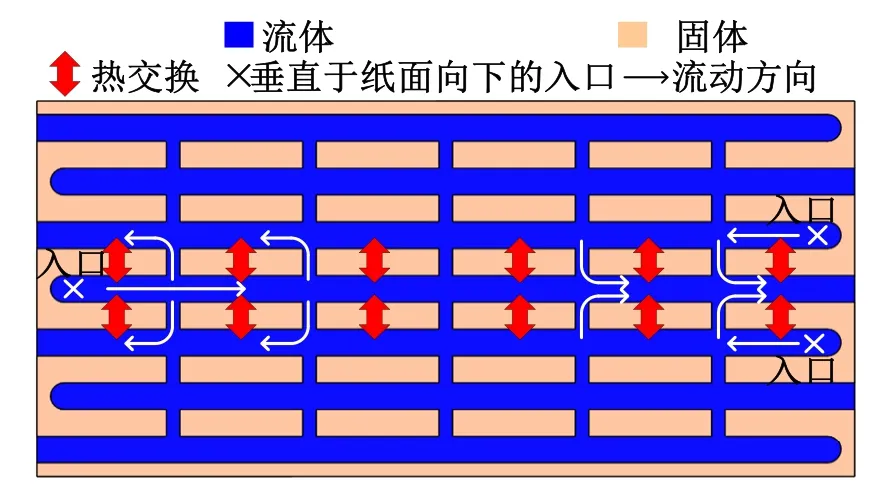

图9 所示为CFIM 的基底温度分布。由图9 可知:在单相阶段,tb-3处有明显降低,其原因可根据图10 解释,即在CFIM 中,连通槽两侧的压差引发了相邻通道间流体的掺混,打断了持续发展的边界层,增加了扰动,并且可以平衡微通道内流体温度,使tb-3有所降低。

图9 CFIM 的基底温度分布

图10 CFIM 内流动与传热

在沸腾发展阶段,总体趋势呈“M”型,这是因为tb-2、tb-4、tb-5处都有一定程度的掺混,干度均匀且较低,沸腾比较缓慢,传热系数较低,其温度也较高,而tb-3处几乎没有掺混,干度较高,沸腾更加剧烈,因此tb-3处传热能力较强,温度较低;此外,tb-1较低是因为当地流体温度低,而tb-5温度低于tb-4是得益于相邻通道流体的掺混、侧壁面的热交换,以及铜基的热扩散作用。在沸腾充分发展阶段,曲线形状变为“V”型,表现为tb-1与tb-5相比于其它值出现了一定的升高,这是因为原本tb-1与tb-5较低是由于流体温度较低,而在热流密度较高时,整体温度均维持在饱和温度附近,导致tb-1与tb-2、tb-4与tb-5相差较小。

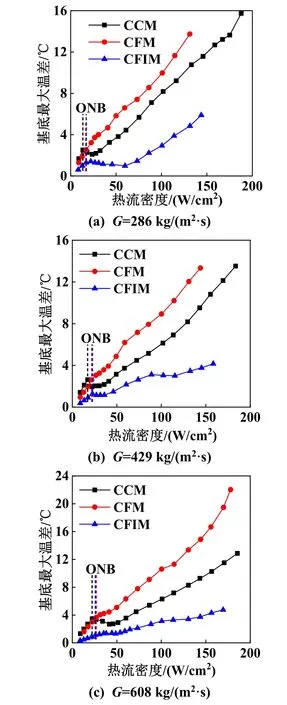

2.2 微通道基底最大温差

图11 所示为三种微通道的基底最大温差与热流密度的关系,沸腾起始点(Onset of Nucleate Boiling,ONB)根据可视化和沸腾曲线判定,若沸腾曲线斜率增大,且出现气泡,则发生沸腾。分析比较各微通道的均温性:1)在单相阶段,CFIM 的均温性最好,CFM 次之,CCM 最差。这是因为在CFM 和CFIM 中,相邻通道的流动方向相反,温度不同的流体通过通道侧壁面进行传热,使得整个流体域的温度近似,基底之间的热扩散也有利于均温性。由于CFIM 在CFM 的基础上,增加了连通槽,相邻通道间的流体可以直接进行掺混,流体温度更加均匀,因此CFIM 均温性更强;2)在ONB之后(沸腾状态),CFIM的均温性仍最好,但是CFM 反比CCM 差;以G=429 kg/(m2·s)流量为例,q=144 W/cm2时CFIM 的基底最大温差为3.7 ℃,比CFM和CCM分别低9.6 ℃和5.8 ℃。当进入沸腾传热状态时,相邻通道间的流体温度都是饱和温度,因此对于CFM,通过侧壁面的传热效果变得微乎其微,只能通过相邻通道基底之间的热扩散进行均温,同时在CFM 中,每个通道的入口为射流进入,传热极强,使此处温度明显较低,因此导致CFM 的均温性反而比CCM 差。CFIM 由于存在连通沟槽,相邻通道之间不同干度的流体相互掺混,使整个流体区域的干度较为接近,对于微通道流动沸腾,干度是影响传热系数的最重要因素之一,因此整个基底的传热性能较为接近,弥补了CFM 结构在沸腾传热状态时无法发挥优势的问题,且掺混的热效率远大于导热,比CCM 和CFM 具有更均匀的温度分布。

图11 微通道基底最大温差的比较

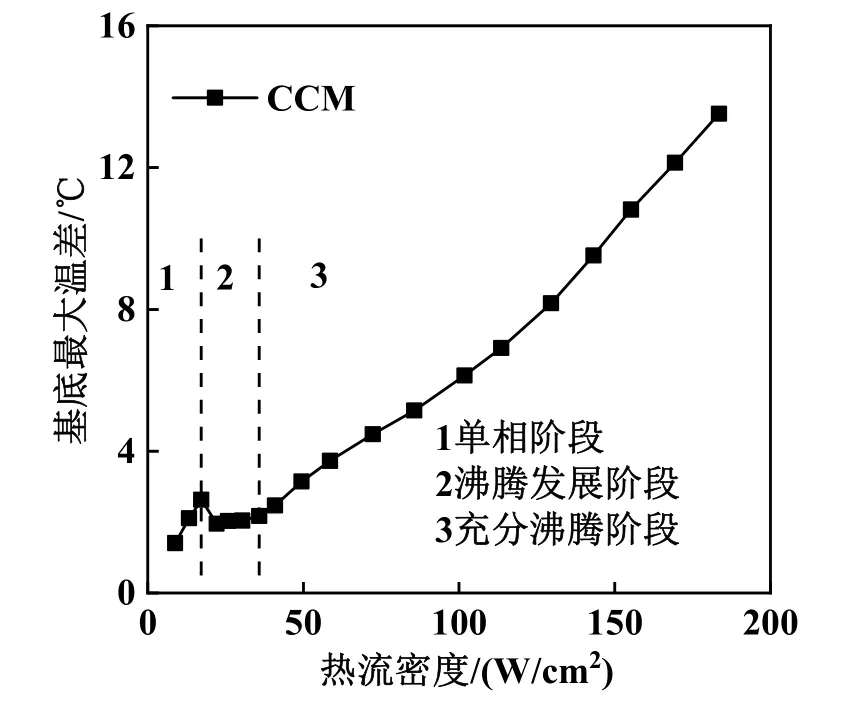

此外,各微通道的基底最大温差曲线形状近似。在不同的热流密度范围内,基底最大温差随热流密度的变化趋势有所不同,大致可以将其分为三个阶段。图12 以CCM,G=429 kg/(m2·s)为例描绘划分方法:在单相阶段(ONB 之前),基底最大温差基本随热流密度线性增加;在沸腾发展阶段(ONB 之后且过热度较低),基底最大温差的增长较为缓慢,甚至不变或降低;在沸腾充分发展阶段(过热度较高),随热流密度的增大,均温性迅速恶化。在单相阶段,各点的对流传热系数受热流密度影响很小,因此各测点温度随热流密度增大的幅度不同,导致在单相阶段,基底最大温差均随热流密度线性增大。从单相传热阶段过渡至沸腾发展阶段后,如图11 所示,CCM 和CFIM的基底最大温差略有下降,CFM 则上升趋势变得缓慢,均温性都得到了一定程度的改善。其中原因在于,在单相阶段,原本基底最高温度处,流体温度也最高,此处最容易达到饱和温度并发生沸腾,进而使传热系数增大,基底温度也随之降低,最终表现为基底最大温差的降低。在沸腾充分发展阶段,基底最大温差也随热流密度增大而增大,原因在于传热系数的沿程分布未发生明显变化;值得注意的是,CFIM 在此阶段下的斜率稍低,这是因为流动沸腾时微通道的沿程压降随热流密度增大而增大,进而使CFIM 中连通槽两侧的压差增大,这意味着相邻通道间的掺混得到加剧,因此均温性受热流密度影响的程度相对较小。

图12 传热阶段划分

3 结论

本文以 R1233zd(E)为工质,对顺流微通道(CCM)、逆流微通道(CFM)和逆流连通微通道(CFIM)进行了对比实验研究,主要关注热沉基底温度分布情况和基底最大温差,得出如下结论:

1)CFIM 的逆流布置和连通槽有效地增强了不同干度流体之间的掺混,平衡了干度,使其均温性得到了显著的强化;在G=429 kg/(m2·s)和q=144 W/cm2下,基底最大温差仅3.7 ℃,相比于CFM 和CCM 分别降低了9.6 ℃和5.8 ℃;

2)热沉基底沿程温度分布表明,在单相阶段,基底温度基本逐渐增大直至充分发展;在沸腾阶段,CCM 和CFM 的基底温度呈现出先升高后降低的趋势,而CFIM 的基底温度最低点产生于中心位置而其它各点温度相近;

3)随热流密度增大,根据均温性的变化趋势,可以分为单相阶段、沸腾发展阶段和沸腾充分发展阶段;在单相阶段和沸腾充分发展阶段,随热流密度增大,均温性恶化;在沸腾发展阶段,均温性受热流密度影响相对较小。