船闸金属结构防腐涂装施工工艺及质量控制

2023-04-13饶志刚杜彩霞虞冬冬黄可璠

饶志刚,杜彩霞,虞冬冬,黄可璠

(1.常州市港航事业发展中心,江苏 常州 213022;2.华设设计集团股份有限公司,江苏 南京 210014)

船闸金属结构由于其金属特性,腐蚀是船闸金属结构在工程实际应用中的较大缺陷。金属发生腐蚀是一种自发现象,受外部介质的化学作用或电化学作用产生[1-4]。金属腐蚀会造成金属构件损坏、金属结构破坏、结构强度降低等影响,不仅会影响金属结构的正常使用,腐蚀严重时还会造成重大的安全事故[5]。

国内外对于船闸金属结构的防腐已经展开了多方面的研究,目前的通用防腐方式能在一定程度上解决船闸金属结构的腐蚀现象,但仍缺乏一定的行业标准以对其设计、施工及质量检验方面进行规范。因此,为提高船闸工程中船闸金属结构构件的防腐质量,满足交通水运行业绿色、环保的发展要求,规范船闸金属结构的防腐设计、施工及质量检验工作,本文在分析船闸金属结构腐蚀机理的基础上,结合作者多年的设计施工经验,从船闸金属结构防腐涂装的施工技术要点与质量控制措施等方面进行简要论述。

1 船闸金属结构腐蚀机理与设计原则

金属腐蚀是指金属材料与周围的介质在接触过程中发生物理、化学或电化学反应等从而使金属材料被破坏的现象,金属腐蚀按照反应机理可以分为化学腐蚀和电化学腐蚀两类,相较于化学腐蚀,电化学腐蚀利用原电池原理得失电子,反应过程中会有腐蚀电流产生[6,7],电化学腐蚀是船闸金属结构最易发生的腐蚀现象。

大气的湿度、温度及氧气含量,大气及水中的污染物,钢结构材料,钢构件的位置及钢结构的表面状态等都会对船闸金属结构的腐蚀过程产生一定的影响。船闸钢闸门根据所处的干湿环境由下至上可分为三个部分,即:全浸区、水位变幅区与大气区。全浸区常处于水下,更易发生电化学反应而被腐蚀;大气区暴露在空气中,更易与空气中的介质发生化学反应;水位变幅区长期处于干湿交替状态,长期受到电化学腐蚀与化学腐蚀的共同作用,腐蚀最为严重,腐蚀情况如图1所示。

图1 船闸、阀门腐蚀情况

在金属表面喷涂防腐涂层的涂层防腐方式,通过阻断金属与周围介质的直接接触,能够抑制腐蚀过程的发生。并且涂层防腐不被金属结构的形状和周围施工环境约束,因而被实际工程广泛应用。

对于防腐蚀保护体系的选择,要综合考虑结构特点、工作环境、使用期限及维护要求等因素;要考虑工艺与材料的环保性、耐久性与施工性,并要符合国家和行业发展趋势;要包含表面预处理、防腐蚀保护体系及技术性能指标、质量检验方法及标准等设计内容。除此之外,被保护钢结构的服役期要长于防腐涂层的有效期,因此涂料体系的维护和更新也要在设计过程中充分考虑。防腐蚀保护体系的成本与能够维持的有效保护时间成正比,因此,设计应综合考虑防腐蚀保护体系成本与维护或更新成本等因素,选择全寿命周期成本最优方案。

2 防腐涂装体系及指标要求

防腐涂装体系主要由底漆和面漆组成,即“底漆+面漆”的配套防腐方案,涂层的总厚度不宜小于300μm。由于船闸运行的工况要求,闸门钢构件随水位变幅其所处环境也会发生相应变化,防腐蚀保护体系既要求长期在水下耐介质侵袭,同时其水上部分又要求耐大气环境和阳光老化侵蚀;阀门底缘承受高速水流冲刷,且易出现空蚀现象。因此,不同部位根据其所处环境的不同,需要选用不同的材料进行涂装。无溶剂环氧涂料具有优异的环保性能与防腐性能、良好的附着力和柔韧性,且与面漆的配套性较好,宜作为底漆使用;聚氨酯涂料与玻璃鳞片涂料均具有优异的环保性,耐淡水、海水的渗透,且与底漆间的结合力较高,聚氨酯涂料的耐候性更为突出,宜用作闸门面漆;玻璃鳞片涂料的耐磨性更为优异,宜用作阀门面漆。

3 工艺流程及主要技术要求

在防腐措施与施工工艺研究方面,基体处理不当是引起金属防腐蚀涂料涂层腐蚀破坏的主要原因之一,因此加强施工工艺质量管理十分重要[8-10]。

3.1 表面预处理

防腐涂装体系的工艺流程主要包括表面预处理与涂装两部分。船闸金属结构涂装前应进行表面预处理,表面预处理的方式有喷射磨料清理、高压水喷射清理与局部清理三种方式,需要根据不同的金属表面条件选择适宜的处理方式。

喷射磨料清理适用于已建工程(有/无金属喷涂)表面;高压水喷射清理适用于新建工程金属喷涂表面与已建工程无金属喷涂表面;涂装缺陷部位则需要进行局部修理清理。

3.2 涂装

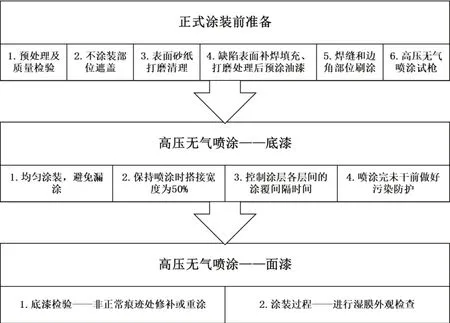

涂装的具体工艺流程如图2所示,主要包括涂装前准备、底漆喷涂与面漆喷涂三部分。在正式涂装前需进行金属表面预处理及预处理质量检验,检验合格后才能进行正式涂装;同时需对不涂装的部位进行遮盖;喷涂前表面要用砂纸进行打磨清理,并对缺陷表面进行补焊填充、打磨处理后预涂油漆。正式涂装前应先对焊缝和边角部位进行刷涂,且正式喷涂前需进行试枪。

图2 涂装工艺流程图

除焊缝及边角部位进行刷涂外,其余部分选用高压无气喷涂。首先进行底漆喷涂,需均匀涂装,避免漏涂;喷涂时,为保证较均匀的涂层厚度,应保持喷涂时搭接宽度为50%;为保证涂层之间的粘结力,需要按规定控制涂层层间的涂覆间隔时间不超过允许间隔时间;在底漆未干之前,要做好防污染保护。

喷涂面漆之前要对底漆进行检验,对于非正常的痕迹需进行修补或者重涂。在面漆涂装的过程中,需要用湿膜测厚仪等对湿膜厚度进行估测并对湿膜外观进行检查,对于缺陷部位要及时修补或重新喷涂。

4 质量检验

质量检验主要针对预处理、涂装、施工验收部分,预处理及涂装部分的主要检验内容、方法及标准如表1所示。

表1 质量检验内容、方法及标准

预处理的质量对后续正式涂装的效果具有较大影响,此部分要严格按照检验标准进行评定。涂装的质量检验包括外观检验、干膜厚度检验、附着力检验、柔韧性检验等。其中,在每个关键阶段和一个完整体系涂装完成后都要检查干膜厚度;同时,采用针孔仪进行针孔检查并及时处理。附着力及柔韧性的具体检测方法按仪器说明书的规定进行。

除以上检验内容以外,并应按照相关规定,进行船闸金属结构防腐工程的交接与验收。

5 结论

本文从船闸金属结构腐蚀机理与设计原则、防腐涂装体系及指标要求、表面预处理和涂装的工艺流程及主要技术要求,以及质量检验等四个方面对船闸金属结构防腐涂装的施工技术要点与质量控制措施等方面进行了简要论述,为船闸金属结构的防腐涂装施工规范化提供了依据,将有利于行业的规范化发展。