飞机迎风面涂装耐风蚀对比研究

2023-04-07吴鹏程

吴鹏程

(上海飞机制造有限公司,上海 201324)

0 前言

涂装是飞机抗腐蚀的第一道也是最重要的防线,直接决定民用飞机的外观,影响客户和乘客对飞机的直接观感和评价[1]。因为服役状态较为复杂,风蚀区域涂装成为表面涂装的重点关注对象之一,而相关的试验数据、评估方法与数据研究较少。随着民用型号飞机交付量和运营区域日趋丰富,亟需进行相关的性能试验与评估方法的研究与验证。

飞机风蚀区域环境较为复杂[2],需要经历高速气流的冲击,同时在飞机的起飞和降落期间可能会面临一定程度的低密度沙尘吹击,还会在降水天气面临风雨冲击,在高寒气候下面临结冰高寒的影响。目前飞机迎风面区域风蚀作用影响的研究较少[3],研究较多集中在风电、发动机叶轮等常规民用工业领域[4-9]。但是迎风面的表面层破坏对飞机影响非常大,因为飞机补漆时间一般大于20h,影响飞机的航班服役时间,极大地影响盈利效率和工作效率。因此针对飞机迎风面的涂装工艺进行专门的耐风蚀研究,建立相关的基础工艺数据,对合理选取迎风面风蚀区域的材料与工艺具有重要的指导意义。

1 飞机迎风面风蚀试验装置与试验方法

1.1 沙尘冲击试验平台

该文根据分级的服役工况,采用气流挟沙喷射法,通过模拟风沙环境侵蚀试验系统,对目标涂层进行不同风蚀力学参数下的风蚀试验。该系统包括高压气源系统、供沙系统、风蚀系统和回收系统。其中高压气源系统可提供干燥高速气流,供沙系统通过控制阀提供所需沙量,沙粒在高速气流的携带下风蚀靶材。回收系统用来回收试验后的风蚀沙粒。

试验选取风速为90m/s~100m/s、颗粒粒径为0.15mm~0.3mm以及有效截面质量流率为10g/min 的工况条件,对冲击角度为15°、30°、45°和90°进行分析,每组工况风蚀时间为10min。

1.2 所选的主要涂装工艺

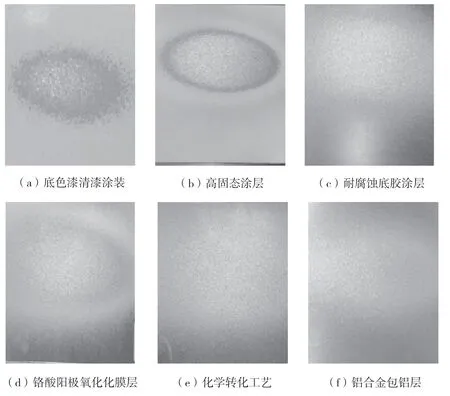

选取飞机常用的外表面处理工艺进行耐风蚀对比分析,工艺方法包括底色漆清漆涂装、高固态涂层、耐腐蚀底胶涂层、铬酸阳极氧化化膜层、化学转化膜层以及铝合金包铝层。采用以上6 种工艺,分别用典型试板针对风蚀角度进行耐风蚀试验和分析。

1.3 主要试验方法

主要通过失重评估法对风蚀前后的质量损失和体积磨耗量进行表征。通过共聚焦显微镜、扫描电镜和金相方法获取风蚀前后表面形貌的变化。通过EDS 谱和XRD 谱等来获取风蚀后的物象状态。使用电子显微镜(SEM)和激光共聚焦显微镜(LSCM)获取靶材表面的二维图片和三维形貌数据,借助计算机和软件处理数据提取分形信息,用分形信息表征风蚀系统的变化。最终通过综合的数据分析和对比,获取主要表面涂装工艺的基础性能对比。

2 试验结果及讨论

2.1 风蚀磨损后的宏观形貌对比

不同风蚀角度磨损宏观形貌如图1~图3 所示。由图1~图3 可知,风蚀角度为低角度时,具有动能的沙粒风蚀到迎风面涂层的表面,涂层受到沙粒撞击产生水平切削作用和竖直撞击作用,此时水平切削力要大于竖直撞击力,涂层的风蚀破坏主要以切削破坏为主;风蚀角度为高角度时,涂层同样受到沙粒撞击产的水平切削作用和竖直撞击作用,但是此时的竖直撞击力要大于水平切削力,涂层材料则是由较大的撞击力撞击,发生疲劳而导致变形剥落;风蚀角度为中等角度时,涂层材料同时受到切削破坏的撞击变形脱落。

图1 迎风面风蚀角度30°风蚀宏观结果

图3 迎风面风蚀角度90°风蚀宏观结果

2.2 风蚀试验后表面微观形貌

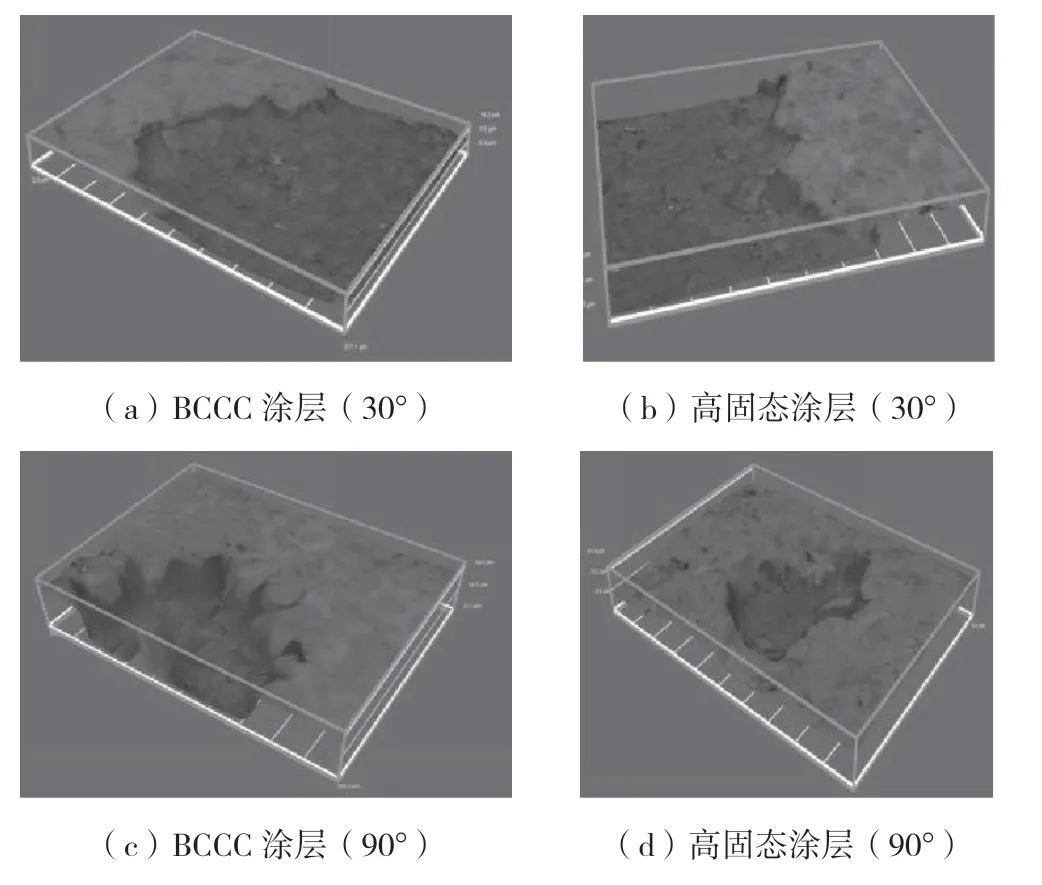

不同风蚀角度磨损微观形貌如图4、图5 所示。由图4、图5 可知,风蚀角度为α=30°时,涂层表面存在较长的风蚀带,这是由于低角度时,涂层表面受到的水平切削力大于竖直撞击力,受到斜向的切削破坏比较严重,同时在风蚀带的一端和两侧会有明显的材料堆积现象,出现了一些椭圆形状的风蚀坑,也随着材料堆积现象并且材料堆积现象更加严重;风蚀角度为α=90°时,涂层表面风蚀坑居多,这是由于此时是高角度风蚀,涂层主要受到竖直撞击力产生撞击坑,撞击坑的边缘有明显的材料堆积。风蚀角度为低中角度时,涂层表面材料明显被切削掉;高角度时,涂层的材料并未被完全切削出涂层表面,而是在涂层表面形成了涂层的材料堆积,所以涂层在低中角度时的风蚀率要比高角度时的风蚀率更高。

图4 风蚀角度30°后表面微观形貌

图5 风蚀角度90°后表面微观形貌

2.3 风蚀后磨损量对比分析

对冲击角度为15°、30°、45°和90°的磨损量进行试验分析。主要结果如下:

首先,BCCC 涂层和高固态涂层。BCCC 涂层试样在风蚀角度30°时磨损量达到最大,30°风蚀角度切削作用较大,随着风蚀角度的进一步增大,磨损量开始随角度增大而急剧下降,在90°时出现最小磨损量。BCCC 涂层和高固态涂层不同冲蚀角度的磨损量对比如图6 所示。与BCCC 涂层相比,高固态涂层的涂装体系与BCCC 涂层一致,平均膜厚比BCCC 涂层小。风蚀规律与BCCC 涂层表现出相同的趋势,但整体磨损量高于BCCC 涂层。风蚀角度30°时磨损量达到最大,30°风蚀角度切削作用较大,随着风蚀角度的进一步增大,磨损量开始随角度增大而急剧下降,在90°时出现最小磨损量。

图6 BCCC 涂层和高固态涂层不同冲蚀角度的磨损量对比

BCCC 涂层与高固态涂层风蚀形貌微观对比图如图7 所示。由图7(a)和图7(b)可知,BCCC 涂层在风蚀角度为30°时的风蚀坑深度为21.2μm,同角度30°下高固态涂层风蚀坑深度为53.5μm。由图7(c)和图7(d)可知,BCCC 涂层在风蚀角度为90°时的风蚀坑深度为59.7μm,同角度90°下高固态涂层风蚀坑深度为51.6μm。由此可见,风蚀角度为30°时,BCCC 涂层风蚀坑深度远远小于高固态涂层风蚀坑深度。风蚀角度为90°时,BCCC 涂层风蚀坑深度与高固态风蚀坑深度相当。两者相比,BCCC 涂层耐低风蚀角度的性能优于高固态涂层,这个结果与磨损量结果相印证。

图7 BCCC 涂层与高固态涂层风蚀形貌微观对比

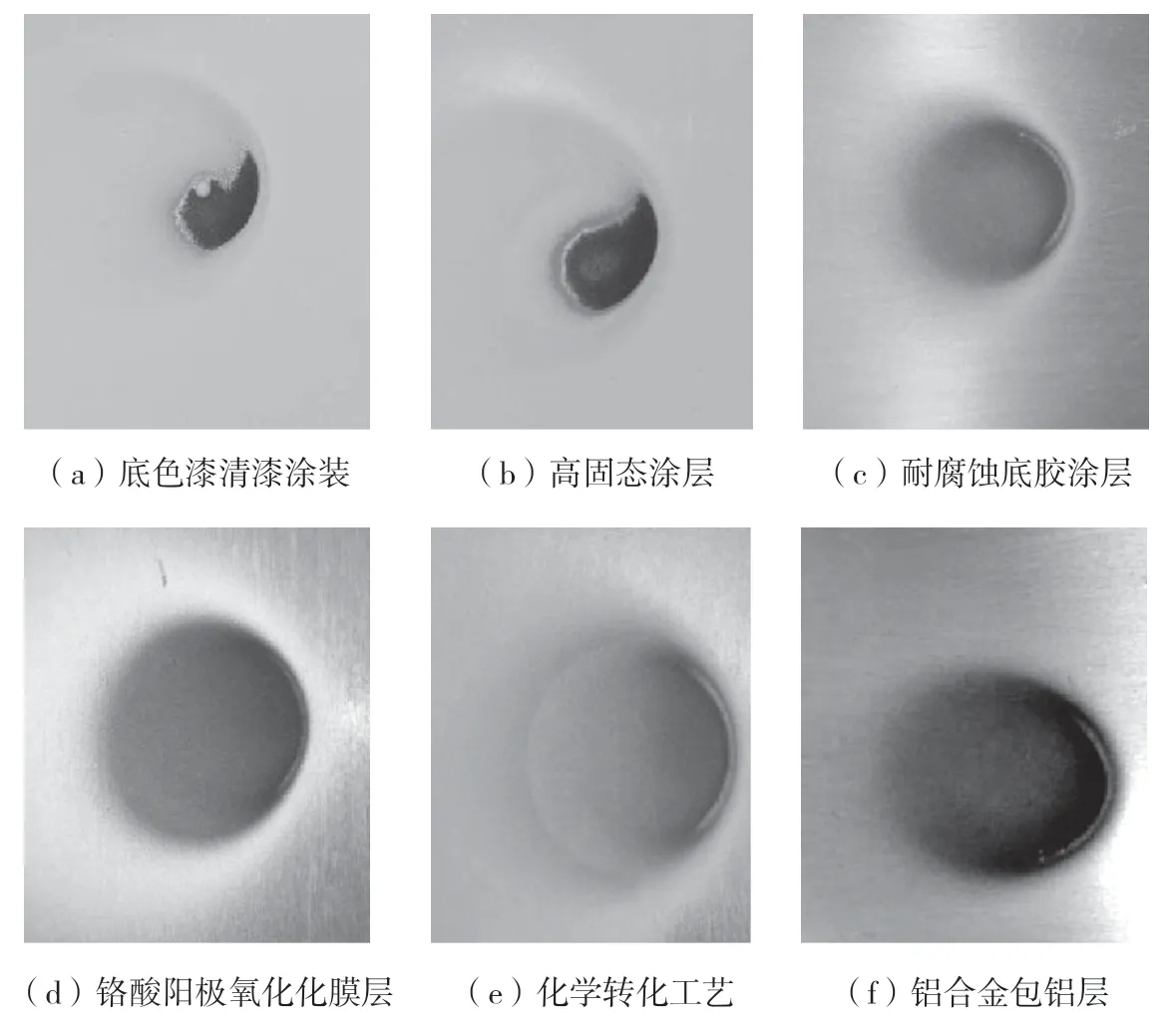

其次,耐蚀底胶涂层、化学氧化、阳极氧化、包铝层等低膜厚表面工艺。测试用耐蚀底胶涂层试样的平均膜厚在1.5μm 左右,涂装体系由基体、阳极氧化膜层、耐蚀底胶层所构成。测试用阳极氧化膜层试样的平均膜厚在2.6μm 左右,涂装体系由基体、阳极氧化膜层所构成,测试用化学转化膜层试样的平均膜厚在4.2μm 左右,涂装体系由基体、化学转化膜层所构成。

图2 迎风面风蚀角度45°风蚀宏观结果

4 种工艺均在风蚀角度30°时磨损量达到最大,30°风蚀角度切削作用较大,随着风蚀角度的进一步增大,磨损量开始随角度增大而急剧下降,在90°时出现最小磨损量,如图8 所示。

图8 不同风蚀角度下磨损量对比图

4 种薄层表面处理膜层风蚀形貌微观对比图如图9 所示。根据图9 可知,耐蚀底胶涂层在风蚀角度为30°时的风蚀坑深度为25.4μm,阳极氧化层在风蚀角度为30°时的风蚀坑深度为17.4μm,化学转化层在风蚀角度为30°时的风蚀坑深度为25.3μm,包铝层在风蚀角度为30°时的风蚀坑深度为27.8μm。由此可见,风蚀角度为30°时,阳极氧化层风蚀坑深度远远小于其他表面处理层风蚀坑的深度,阳极氧化层耐风蚀性能较好,包铝层的风蚀坑深度最大,在4 种表面处理层中耐蚀性最差,这个结果与磨损量结果相印证。

图9 4 种表面处理膜层的风蚀形貌微观对比

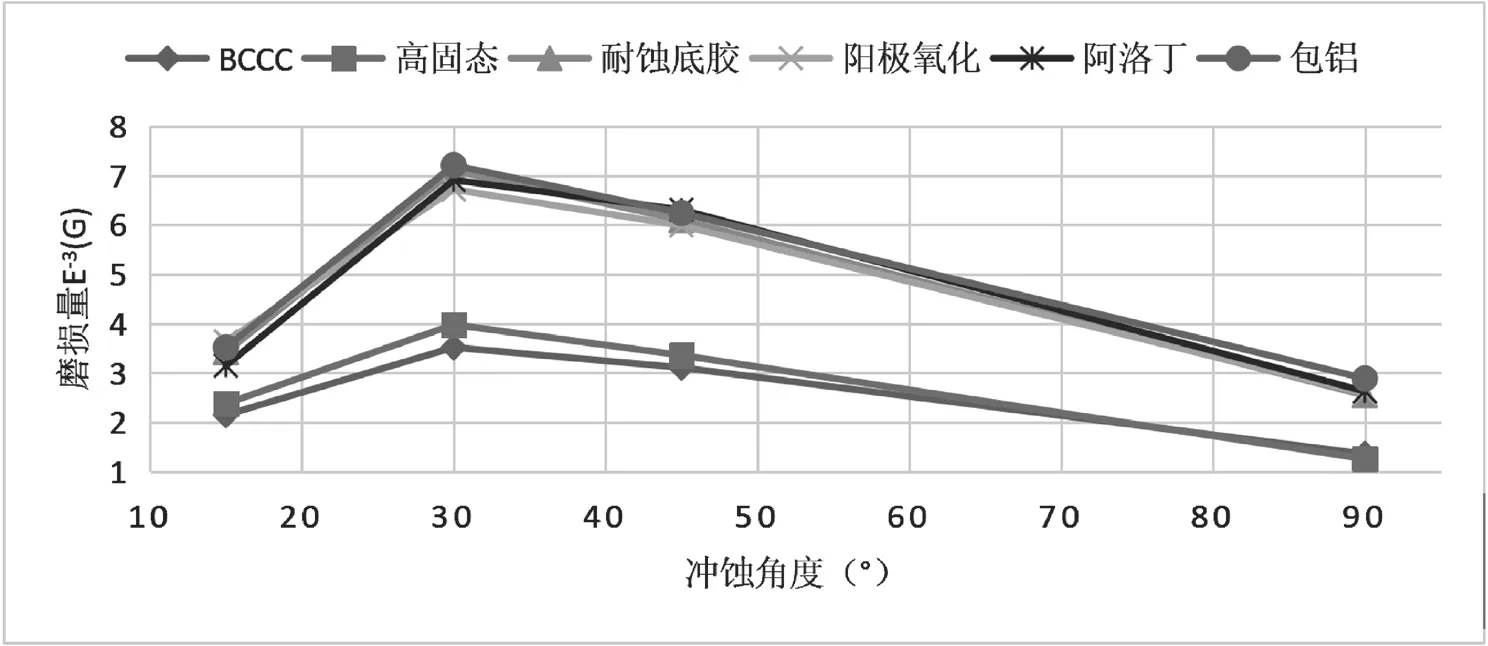

最后,6 种涂层磨损量随风蚀角度的变化关系曲线结果如图10 所示。涂层受颗粒风蚀后呈现出典型塑性材料性质:随着风蚀角度的增大,磨损量先急剧增大并在某一角度出现最大磨损量,在本次试验中测得30°冲击角度下的涂层出现磨损量极值。随着冲击角度的进一步增大,磨损量开始随角度增大而急剧下降,在90°左右时出现最小磨损量。

图10 磨损量随角度的变化关系曲线

这主要是因为当冲击角度为30°时,水平方向上的分量所产生的切削作用对低硬度的材料造成更多质量损失;到达磨损量极值后,正向应力开始起主要作用,此时切削作用占比降低,韧性好的材料具有极强的抵抗颗粒正向凿削作用产生材料质量损失的能力;在45°~90°所属的大冲击角度下,涂层材料的韧性对正向凿削作用的抵抗现象更加明显,造成小冲击角下的磨损量大于大冲击角。

从磨损量随角度的变化关系曲线看,6 种涂层耐风蚀性能排序为BCCC涂层>高固态涂层>阳极氧化层>化学转化层>耐蚀底胶层>包铝层。

3 结论

对飞机常用的6 种表面处理工艺的耐风蚀试验研究可以得知,BCCC 涂层和高固态涂层能够减缓迎风面铝制基体的风蚀磨损,但随着风蚀过程的进行,涂层也逐渐被穿透。耐蚀底胶层、阳极氧化层和化学转化层的磨损量变化趋势基本相同,主要是由于对应膜层厚度太小。6 种涂层耐风蚀性能排序为:BCCC 涂层>高固态涂层>阳极氧化层>化学转化层>耐蚀底胶层>包铝层。

现有主要的涂装工艺对风蚀角度呈现出较为明显的规律,当冲击角度为30°附近时,磨损量极值达到最大,在45°~90°所属的大冲击角度下,磨损量极值随着角度增大逐渐变小。这主要是涂层材料的韧性对正向凿削作用的抵抗现象更加明显,造成小冲击角下的磨损量大于大冲击角。

在实际工程中,除了材料的防护性能外,设计和客户对相关区域的外观要求、不同服役环境的风蚀特征均会对迎风面的防护产生不同的影响。如湿热区域的沙尘较少,需要更多地考虑盐雾等防腐蚀能力。因此飞机迎风面的涂装工艺应进一步深化研究。