ITO薄膜和新型金属化对双面TOPCon电池电性能的影响研究

2023-04-07王冬冬倪玉凤石惠君

陈 丹 王冬冬 倪玉凤 杨 超 石惠君

(1.青海黄河上游水电开发有限责任公司太阳能电池及组件研发实验室,青海 西宁 810000;2.青海黄河上游水电开发有限责任公司西安太阳能电力分公司,陕西 西安 710100)

0 引言

铟锡氧化物(Indium Tin Oxide,ITO)薄膜作为高可见光透过率和高电导率薄膜已在薄膜研究中占据主导地位,是材料科学中重要的领域之一[1]。目前,最常用的制备方法是将ITO 等导电材料以化学方法或者物理方法处理成薄膜的形式,使其附着到衬底的表面,与衬底表面结合牢固并保持导电材料自身良好的光电性能[2]。磁控溅射方法是ITO 薄膜制备的主流方法,采用射频磁控溅射法来制备ITO 薄膜,以研究薄膜制备工艺参数对薄膜性能的影响[3]。TOPCon 电池因在制备多晶硅膜层后使电池本身方阻变大,在溅射1 层ITO 薄膜后电池的载流子的输运和收集增强。但是在功率和退火温度较高的情况下,溅射ITO 薄膜后也会导致电池整体的钝化性能急剧下降,选择最佳工艺参数是至关重要的。

该文分析了不同溅射条件下的ITO 薄膜沉积速率、方块电阻、电阻率和透射率的变化情况,以确定最佳工艺,再对电池的发射极和n 型多晶硅钝化性能进行测试分析;据此,在TOPCon 半成品电池的正面发射极和背面的n 型多晶硅区分别沉积ITO 薄膜和全面积银电极,测试分析验证正/背面沉积ITO和银电极对TOPCon电池光电性能的影响和电池钝化接触质量。

1 试验

该文使用磁控溅射镀膜系统设备,通过靶材溅射的方法在TOPCon 电池半成品上分别溅射ITO(氧化铟锡)薄膜和银电极,以代替常规电池的减反射膜层和金属电极,经过前期工艺参数优化,最终在室温条件下,磁控溅射工艺腔室真空度在3×10-4Pa 以下,当沉积气压在1 Pa 时, 试验中所用到的工作气体为氩气Ar,流量为40 cm3/min,氧化铟锡薄膜采用射频电源,溅射功率为180 W,加热板退火温度为240 ℃,银电极采用直流电源,功率为280 W。所用的2 种靶材均为纯度99.999%的氧化铟锡和Ag 电极,其中In2O3∶SnO2质量百分数为90%∶10%,陶瓷靶材尺寸大小为φ25 mm,靶材与样片台间距为70 mm。试验衬底为普通透明玻璃和n 型TOPCon半成品电池,规格分别为2 mm×1.5 mm和158.75 mm×158.75 mm。分别使用椭圆偏振光谱仪测量ITO 薄膜厚度、外量子效率测试仪(新加坡伟信PVE300-IVT 型号)测量薄膜透过率、四探针测量方块电阻以及Sinton 少子寿命测试仪(WCT-120)对隐开路电压iVoc 进行测试,同时使用高效电池I-V 测试仪(新加坡伟信科技VS-6821S 型)进行电性能测试和接触电阻测试仪测量。为了保证试验和测试准确性,试验样片均选用同一批次、同一温区扩散后的n型Si 基底半成品电池。

2 结果分析和讨论

为了提高ITO 薄膜的电学性能和光学性能,需要提高ITO 沉积后的电导率并降低电阻率[4]。ITO 薄膜越厚导电性越强,可见光范围透过率反而降低,因此在具备良好的透过率的同时也要保证良好的导电性[5]。

2.1 溅射时间对ITO 薄膜电学性能的影响

试验过程中保证其他工艺参数不变,ITO 薄膜溅射功率在180 W 下进行沉积,溅射时间不同,薄膜的厚度、生长速率、方阻和电阻率等都会在一定程度发生变化。不同溅射时间的ITO 薄膜沉积工艺条件见表1(研究了溅射时间对薄膜电性能的影响)。

表1 ITO 薄膜溅射工艺条件

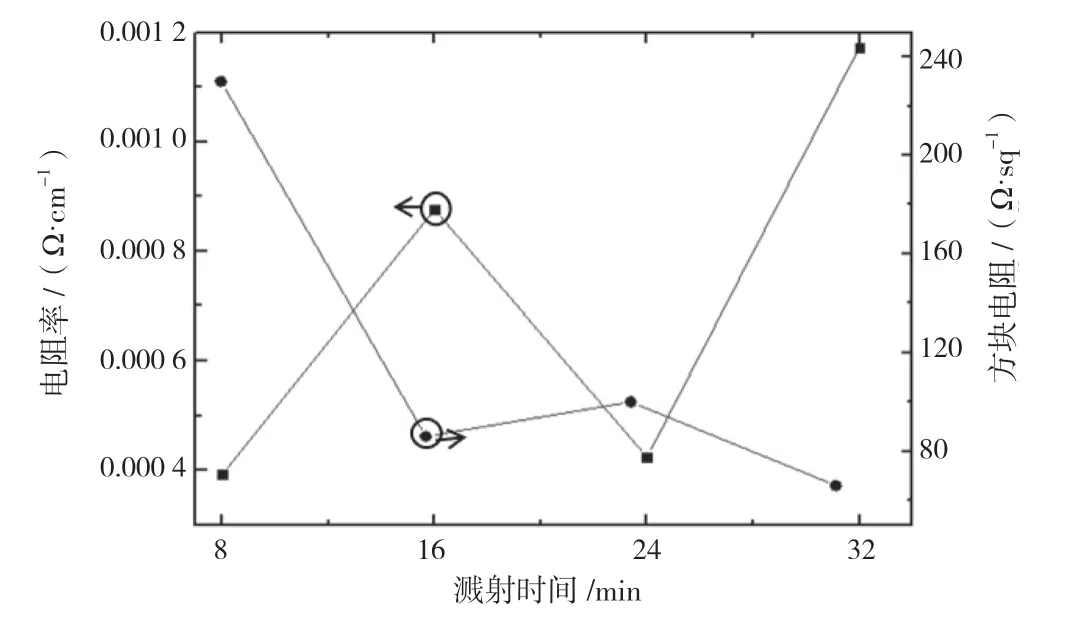

在其他溅射工艺参数不变的情况下,透明玻璃衬底上溅射时间分别为8 min、16 min、24 min 和32 min 的沉积ITO薄膜在240℃下进行薄膜退火。退火后使用椭圆偏振光谱仪和四探针方阻测试仪分别测试这4 种参数下ITO 薄膜的厚度和方阻,计算得到电导率数值。不同时间下ITO 方块电阻和电阻率变化曲线图如图1 所示,ITO 薄膜厚度和生长速率见表2。

表2 ITO 薄膜厚度和生长速率

由图1 可知,随着溅射时间的增加,方块电阻逐渐降低而电阻率整体呈上升的趋势。其中,ITO 薄膜溅射时间在24 min 时电阻率为0.000 43 Ω/cm 且相对较小,则薄膜的电学性能逐渐变高。ITO薄膜在不同的溅射时间下生长速率随时间的升高而增加,生长速率分别为2.132 nm/min、2.655 nm/min、3.329 nm/min 和5.551 nm/min。

图1 不同时间下ITO 方块电阻和电阻率变化曲线图

2.2 溅射时间对ITO 薄膜光学性能的影响

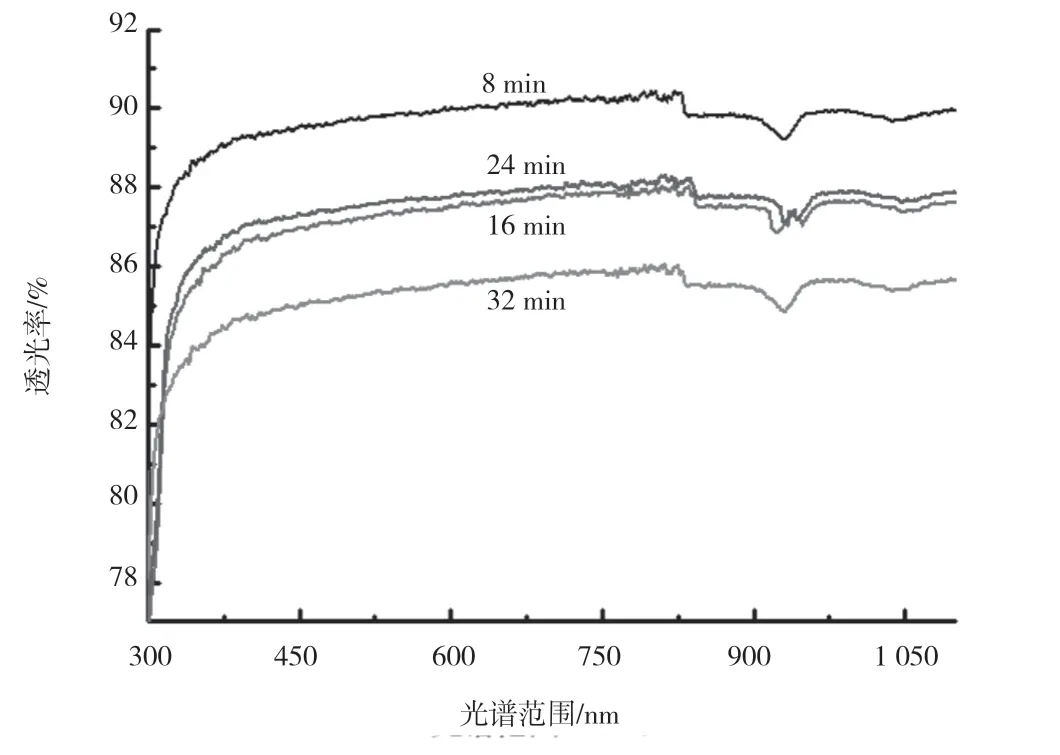

使用外量子效率测试仪设备对不同溅射时间下对透明玻璃衬底上溅射的ITO 薄膜进行测试分析,薄膜的透过率图如图2 所示。由随溅射时间延长的变化曲线可知,薄膜的透过率逐渐降低,ITO 薄膜厚度逐渐增加,当光在薄膜中穿过时,光程变长,光损失增加,薄膜的透过率降低,光学性能逐渐变差,其中溅射时间为24 min 时的透过率相对较高,薄膜的光电性能较好,透光率对应值大约为88%和86%。

图2 ITO 薄膜透过率曲线

2.3 薄膜对发射极和多晶硅的钝化影响

探索分析ITO 薄膜对发射极和n 型Si 基底抛光片分别进行双面(p+/n/p+)硼掺杂对称结构制备和双面对称n 型多晶硅结构处理。n 型多晶硅的制备流程如下:首先,在一定质量浓度的NaOH 溶液中对面积为252.01 mm2的n 型Si 基底进行双面抛光去损伤处理。其次,使用低压力化学气相沉积设备(LPCVD)在抛光后的Si 基底上沉积多晶硅膜层。再次,使用Tempress 高温扩散设备叠加n 型多晶硅工艺制备完成后,在上述2.2 中得到的最佳工艺参数ITO 薄膜溅射功率180 W,在时间为24 min 的参数下进行双面沉积。样品制备完成后通过Sinton 测试设备对表面钝化性能进行测试和结果分析,如图3 所示。

由图3 可知,当溅射功率为180 W、溅射时间为24 min时,沉积的ITO 薄膜对TOPCon 底电池发射极和背场的钝化性能均较好,钝化性能隐开路电压分别为718 mV 和726 mV,这2 种对称结构的监控片整体钝化性能较好。

图3 双面对称结构隐开路电压对比图

2.4 制备不同结构双面TOPCon 电池

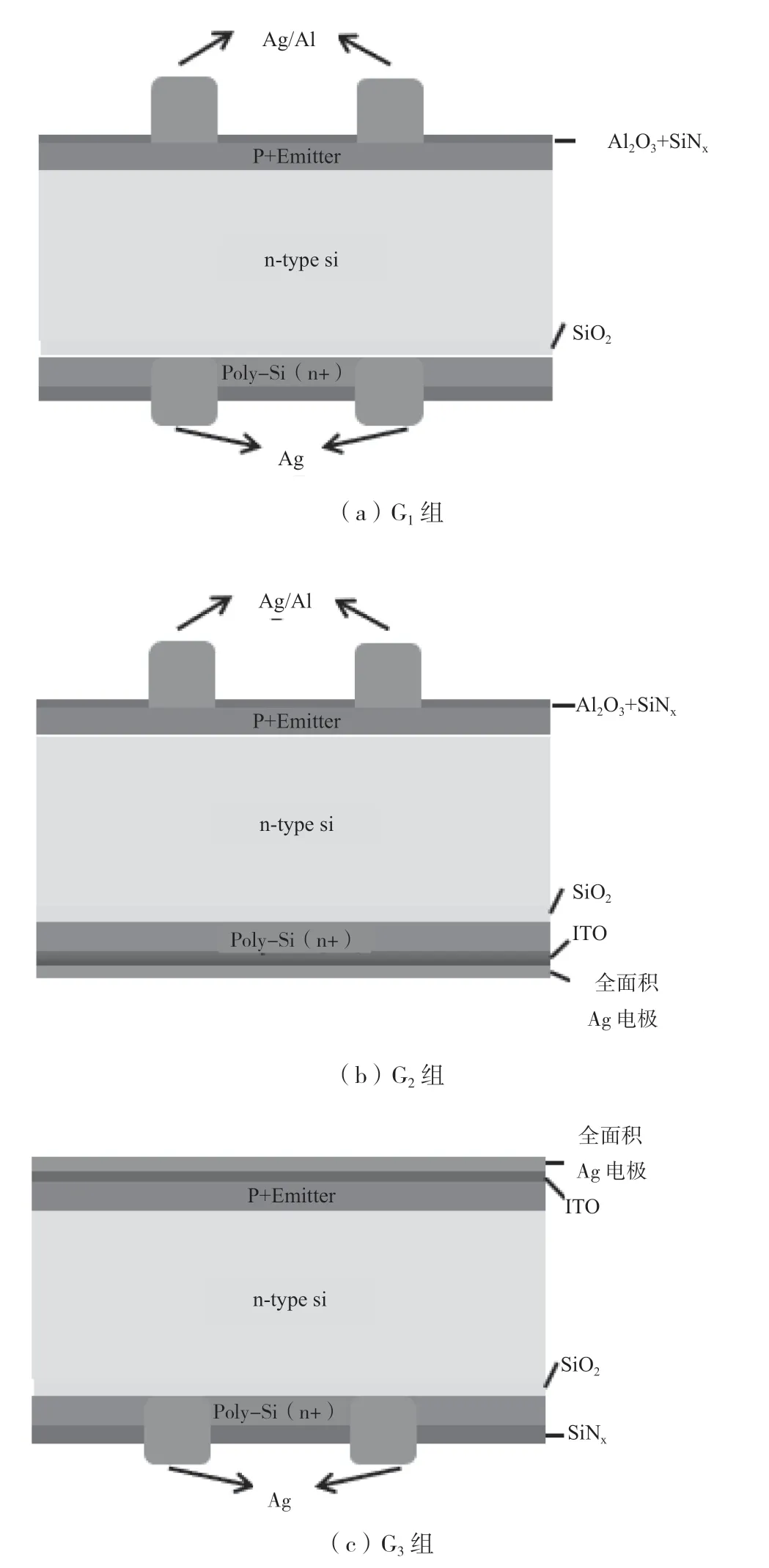

应用工艺参数较好的溅射功率为180 W,溅射时间为24min 时沉积的ITO 薄膜和溅射功率为280 W 沉积银电极。同一批次TOPCon 半成片电池制备流程如下:双面制绒-硼扩散-单面HF 清洗-n 型多晶硅处理-退火,G1组为对比组沉积正背面减反射膜后在产线完成双面金属电极,G2和G3组均为试验组,其中G2组背面沉积ITO 薄膜+Ag 电极,正面产线完成金属化,G3组正面沉积ITO 薄膜+Ag 电极,各制备了10 片成品电池,如图4 所示。

图4 双面TOPCon 电池不同结构图

成品电池在制备完成后进行电性能测试,其中对比组G1和试验组G2在电性能测试时采用正面光照测试,G1组和G3组采用背面光照电性能测试,测试对比常规浆料印刷金属化与正/背面沉积ITO 薄膜+Ag 电极工艺的开路电压Voc、短路电流Isc、填充因子FF以及光电转换效率Eff的提高效果,测试结果如图5 所示。

由图5 可知,当正面光照IV 测试时,G2组TOPCon 电池背面沉积ITO 薄膜和银电极较G1组有较优的电性能参数,短路电流、填充因子和转换效率分别升高了61 mA、1.6%和0.28%,反而开路电压有一定的降低。当电池背面光照IV 测试时,G3组为TOPCon 电池正面沉积,ITO 薄膜和银电极较G1组各电性能参数较差,其中短路电流、开路电压以及填充因子均有所下降。根据电性能参数结果,从这3 组中随机抽取1 张测试其接触电阻,见表3。

表3 接触电阻测试数据

图5 双面TOPCon 电池短路电流、开路电压、填充因子和转换效率参数对比图

光伏器件中样品的电极接触要求是越低越好且接触电阻不能超过100 mΩ/cm2[6]。根据上表分析G2组背面沉积ITO薄膜+Ag 电极时测试接触电阻最小,由此可知,G2组TOPCon电池背面沉积ITO 薄膜和银电极在进行退火后电极与背场接触较好,G2组背面沉积全面积金属电极与氧化硅层、衬底及poly-Si 层的接触电阻满足要求,但还是比较大的,在做成器件后会存在一定的差异。

3 结语

该文在TOPCon 半成品电池的正面发射极和背面的n 型多晶硅区分别进行ITO 薄膜和全面积Ag 电极的沉积,分析电性能测试可知,ITO 薄膜溅射时间在24 min 时电阻率相对较小,透过率相对较高,薄膜的光电性能较好,透光率对应值大约为88%和86%;双面对称发射极和n 型多晶硅结构监控片的钝化性能分别为718 mV 和726 mV,整体钝化性能较高;当正面光照IV 测试时,TOPCon 电池背面沉积ITO 薄膜和银电极比常规浆料印刷电极的短路电流、填充因子和转换效率分别高了61 mA、1.6%和0.28%且全面积金属电极与氧化硅层、衬底及poly-Si 层的接触电阻满足要求。