常用金属材料表面积冰仿真分析及试验验证

2023-04-06陈典斌张继华王希亮张雷李贺韩东霏

陈典斌,张继华,王希亮,张雷,李贺,韩东霏

(1.中国人民解放军63853 部队,吉林 白城 137001;2.中国人民解放军63867 部队,吉林 白城 137001)

冻雨是过冷水滴与温度低于0 ℃的物体碰撞后立即冻结的降水[1]。冻雨凝结形成积冰的危害不容忽视[2]。在极端环境条件[3-5]的影响下,装备服役条件的改变会对其性能产生影响[1]。过冷水滴迅速在装备表面冻结形成结冰[6-9],会带来以下不良影响:运动部件冻结会引起结构故障;表面结冰严重会影响到操纵稳定性;发动机进气道及动力装置结冰会导致突发的损坏或骤停[10];冻雨渗透进入装备[11-12]内部,其内、外部精密电子设备会因结冰而产生干扰或破坏[13],从而造成性能降低或失效;会增加雷达天线、气动控制面、直升机旋翼等的质量;降低风挡玻璃和光学设备的能见度;影响电磁辐射的传输;严重的积冰可导致装备失控、动力散失,从而影响其气动性能和各系统的正常工作[14];装备出现的故障有可能引发事故[15],不仅影响到装备的工作性能和生存能力,更是严重影响到了人员安全。

装配了各类高新技术设备的装备在其全寿命周期中,需要在全天候、全地域作战,能否适应各种复杂极端环境条件,实现其所有预定功能、性能和(或)不被破坏的能力,是装备的一个重要质量特性[16]。为评价积冰冻雨环境对装备的影响及其危害程度,验证装备对此类极端环境的适应性,数值仿真和试验验证相结合的分析是必要的。仿真校验测试可以在正式试验开始前发现并更正绝大多数的设计错误,缩短现场试验调试的时间,极大地提高控制质量和精度。在仿真环境下,可以通过改变环境参数和各种工况,测试装备的设计反应;可进行各种参数选择,提高装备参数选择的精确度。文中使用数值仿真软件ANSYS 进行二维结冰分析,用以选择材料最适宜结冰的放置角度,再选取一种工况对3 种常见金属材料进行了结冰仿真,分析为结冰试验的进行提供了数据参考。为验证仿真与试验的关系,根据实验室条件,搭建相关实验设备进行人造结冰试验。为得到更接近自然真实的积冰冻雨环境技术细节和参数,根据相关试验标准要求[17-18],在确定环境试验主要技术指标和要求的基础上,主要考虑雨强、被试品初始温度、环境温度、喷淋高度、水温等条件。通过改变上述参数,喷淋小粒径[19-22]水滴模拟冻雨产生积冰及积冰聚集的环境条件,在常见装备金属材料表面形成了结冰,获得了基础试验数据,对确定准确结冰试验条件、展开试验实施及提升试验研究结果精确性提供理论支撑。

国外结冰研究始于20 世纪40 年代[23],主要技术手段可分为试验研究和数值模拟研究[24]。在试验研究及技术理论方面,美国、英国、加拿大等军事强国[25]均建有一定规模和数量的气候风洞、覆冰模拟室等相关气候环境试验设施,可模拟多种冰冻环境,进行环境条件可控的积冰冻雨试验,可在装备运行前发现设计缺陷,为缺陷的更正提供参考和依据,以最大限度地保证安全[26],相关试验已开展多年,并形成了成熟的试验技术和完善的管理体系。在数值模拟方面,国外从20 世纪50—60 年代到现在,开发了较为成熟的数值模拟软件。如NASA 的LEWICE 及LEWICE3D软件、加拿大的FENSAPE-ICE 软件(已被ANSYS收购)、法国的ICING CODE、意大利的PLiMIce、英国的TRAJICED、德国的Star-CCM+等,可对三维结冰数值进行模拟,主要用于计算结冰对装备性能及操控稳定性的影响[27]。

国内结冰研究起步较晚[28],多集中于航空和电力领域。航空方面主要对水滴撞击特性及翼面结冰过程进行数值模拟研究;电力相关单位均建成了规模不等的积冰冻雨实验室,用于模拟积冰环境对特高压设备的影响。在数值模拟方面,国内从2001 年起步,开发了如NUAA-ICE3D、NNWICE、AERO-ICE 等结冰软件[29],主要进行机翼结冰研究及相关数值计算。

1 仿真分析

1.1 水的结冰特性

水结冰由液态转向固态,结冰前,在一个晶格中,1 个氧原子位于四面体的中心,4 个氢原子位于正四面体的顶点上,分子间空隙保持一定。结冰后,密度变小,分子间的剧烈运动致使频繁碰撞,各分子间发生相对滑动而相互交错,从而互相填补空隙,体积增大。水的自然对流在相变过程中存在放热现象[26],故在实际相变过程中的自然对流不可忽视。水具有独特的4 ℃密度反转,其密度在4 ℃时达到最大值,故冰水相变系统中的自然对流不同于一般的自然对流。结冰时,在冰表面和周围水间的温度变化区域[30]内,存在紧贴冰层0 ℃表面的向上流和4 ℃外的向下流2 个自然对流区。水在相变温度tm=0 ℃时融化,其浮升力B为:

式中:g为重力加速度;ρ∞为水温tm时的密度;ρmax为水4 ℃时的最大密度。浮升力B的方向D取决于水温tm与对应于密度最大值tmax之间的关系,即:

如果水温tm≤4 ℃,则D≤0,因为ρ∞≤ρmax和B≥0,这将引起向上的流动;当0<D<1/2 时,浮升力B的方向开始逆转,且融化区的温度介于冰表面0 ℃和水温t∞之间;当D≥1/2,即t∞>8 ℃时,浮升力B及流动方向则向下,故0<D<1/2 是自然对流的一个分界条件,冰水相变系统中的逆转温度在4.8~5.35 ℃[31]。

结冰在一个很小的Δt范围内进行,水与外界无质交换,存在一个相变区。相变区中,参数与温度呈线性关系,相间导热遵循傅里叶导热定律,相变潜热与温度无关。固相区的热物性参数比热C、导热系数λ和密度ρ为常量;液相区中的密度遵从Βoussinesq假设,与温度相关,液相的动力黏度为常数,固液两相有密度差[32-33]。在相变区,显著的温度变化会导致液相率f的明显变化,温度误差微弱不明显[34]。结冰过程中,由温度差而产生的密度差导致了流体的自然对流,故文中结冰模拟分析将液相中微小流速的水流认为是层流流动。

1.2 结冰模拟

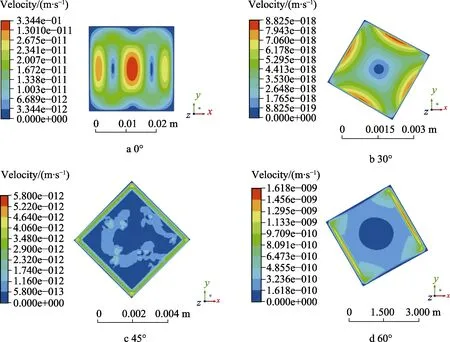

在实验室进行模拟淋雨试验时,若降雨均匀性良好,在某一低温环境温度下,单位试验材料面积及其四周则可看作一理想单元。考虑到试验材料材质不同,在相同低温环境下的初始温度也可能不同,并可能在结冰相变过程中,影响到自然对流产生的换热速度,故建立如下含自然对流的结冰模型,并对其进行数值模拟。结冰过程的数值模拟采用ANSYS 软件,工况情况:几何模型尺寸为100 mm×100 mm,划分网格后设置层流模式,开启辐射选项,软件自动打开能量方程,材料为液态水。选择Βoussinesq 假设,密度为1 000 kg/m3,比热容为11 030 J/(kg·K),导热率为0.56 W/(m·K),黏度为0.001 L/m,吸收系数为0.13 L/m,热膨胀系数为1×10-5L/K,其他系数保持默认。设置边界条件:选择液态水,单元体左、右面设置为绝热,上、下面设置为定温,上边线温度为283 K,下边线温度为263 K。设置算法:压力选择PRESTON,动量和能量模式保持默认,松弛因子保持默认,其他选项均保持默认状态。水具有在4 ℃时候密度最大的特性,在此单元体内,不同温度的水之间存在着密度差。试验材料在水平、垂直和不同角度放置,结冰冰层的厚度和形态可能出现各不相同的情况,不考虑表面光洁度问题,将单元体底面向右分别倾斜0°、30°、45°、60°,进行结冰分析,计算得到的相关云图如图1 所示。

从图1 中可以看出,水中产生了涡流,这是由于不同密度的水自然流动而形成的。以上述计算得到的自然对流场作为初场,进行结冰计算。在单元体水平放置时,底部面结冰面积大,且速度比倾斜放置时快。倾斜角度与底部面上的结冰面积呈反比关系,随着倾斜角度的增大,单元体底部面即倾斜面上水流速度增大,因而结冰速度减缓。底部面均未达到结冰状态,结冰主要发生在底部尖角处。经分析可知,水平放置单元体较早达到结冰状态。水平放置结冰情况可如图2 所示。

图1 采取不同倾斜角度时的结冰速度云图 Fig.1 Cloud diagrams of the ice accretion velocity at different tilt angles

图2 水平放置时的结冰速度云图 Fig.2 Cloud diagram of the ice accretion velocity in horizontal placement

结冰过程中的速度流线如图3 所示。可以看出,单元上、下表面的温度不一致,水的流动会比较强烈。等到一段时间后,已经逐步达到一个相对比较稳定的状态,流动减缓。

1.3 不同材料表面结冰分析

为模拟材料表面积冰情况,以不同材料作为试验研究对象,厚度设置为3 mm。试验考察材料表面结冰情况,为得到环境温度为263 K 时的结冰情况,将材料初始温度设为263 K,水温设置为278 K。为达到良好的积冰,模型水平设置。根据等值线图可以绘制出不同材料冰层推进过程。材料表面结冰情况如图4 所示。经分析可知,在相同的环境条件下,材料初始温度与环境温度相同时,304 不锈钢表面的结冰速度最快,冰层厚度最厚;H62 铜表面的结冰速度慢,冰层最薄。

图4 温度等值线 Fig.4 Temperature contour maps: a) 304 stainless steel;b) 6061 aluminum alloy;c) H62 copper alloy

2 试验验证

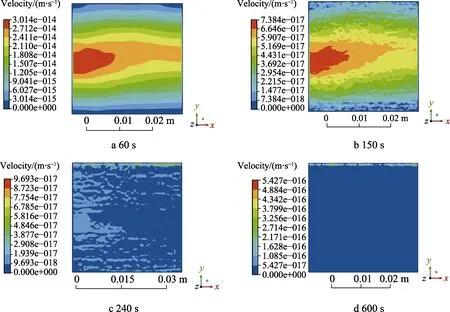

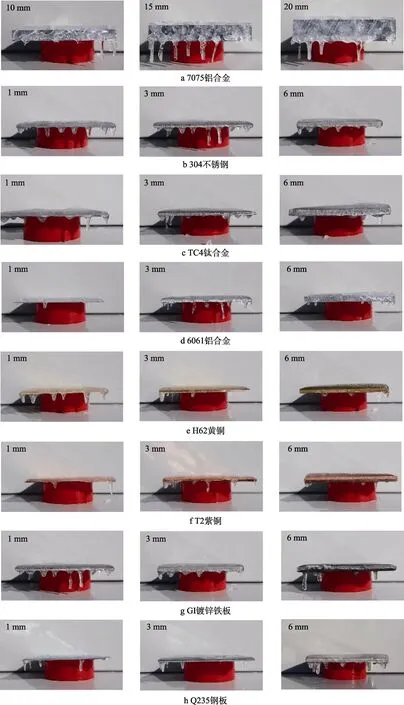

搭建积冰试验台,风速小于2 m/s;环境温度为-1~-6 ℃,水温为5 ℃,材料初始温度为环境温度;喷嘴阵列采用选取1/8HH3.0T 型压力式喷嘴组合;喷嘴间距选择0.7 m,喷淋架高度为3、4 m。被试材料 选择304 不锈钢板、6061 铝板、7075 铝板、H62 黄铜板、T2 紫铜板、GI 镀锌铁板、Q235 钢板、TC4钛合金板8 种,尺寸为100 mm×100 mm。7075 铝板厚度分别为10、15、20 mm,其他被试材料厚度分别为1、3、6 mm。调节管路中水压为0.07 MPa,降雨强度为0.136 7 mm/min,喷淋均匀性为82%。为模拟真实降雨环境,在不同材质水平放置的试件表面喷淋30 min,将被试材料放置在环境温度中静止2~4h,使冰硬化。采用量程为0~300 mm 的激光刻度高精度款工业级金属游标卡尺测量积冰厚度。整理被试材料,并将其摆放至试验台上,在水温一定的条件下,改变环境温度和高度条件的同时调整喷淋高度,试验后被试品的形态如图5 所示。

图5 不同环境温度和高度条件下被试材料的积冰形态 Fig.5 Freezing form of the test materials under different ambient temperature and height: a) ambient temperature of -1.5,℃ spray height of 3 m;b) ambient temperature of -1.5,℃ spray height of 4 m;c) ambient temperature of -3,℃ spray height of 3 m;d) ambient temperature of -3,℃ spray height of 4 m;e) ambient temperature of -6,℃ spray height of 3 m;f) ambient temperature of -6,℃ spray height of 4 m

以环境温度-3 ℃条件下的被试材料为例,不同厚度材料在相同试验环境条件下的积冰程度各不相同,详细的积冰情况如图6 所示。从图6 中可以看出,积冰呈凸起状,这是由于环境温度足够低时,水滴从一定高度下落过程中,会因过冷而产生冰晶。水滴与 被试材料的接触界面温度较低,故界面最先产生结冰现象。随结冰继续而低温界面逐步上移,当界面达到水滴顶部时,边界形成因相变膨胀而体积增大的冰结构,故剩余液体在水滴最顶端变形而形成凸起结构。

图6 被试材料积冰侧视图 Fig.6 Side view of ice accretion of test materials: a) 7075 aluminum alloy;b) 304 stainless steel;c) TC4 titanium alloy;d) 6061 aluminum alloy;e) H62 copper alloy;f) T2 red copper;g) GI galvanized iron sheet;h) Q235 steel plate

3 对比分析

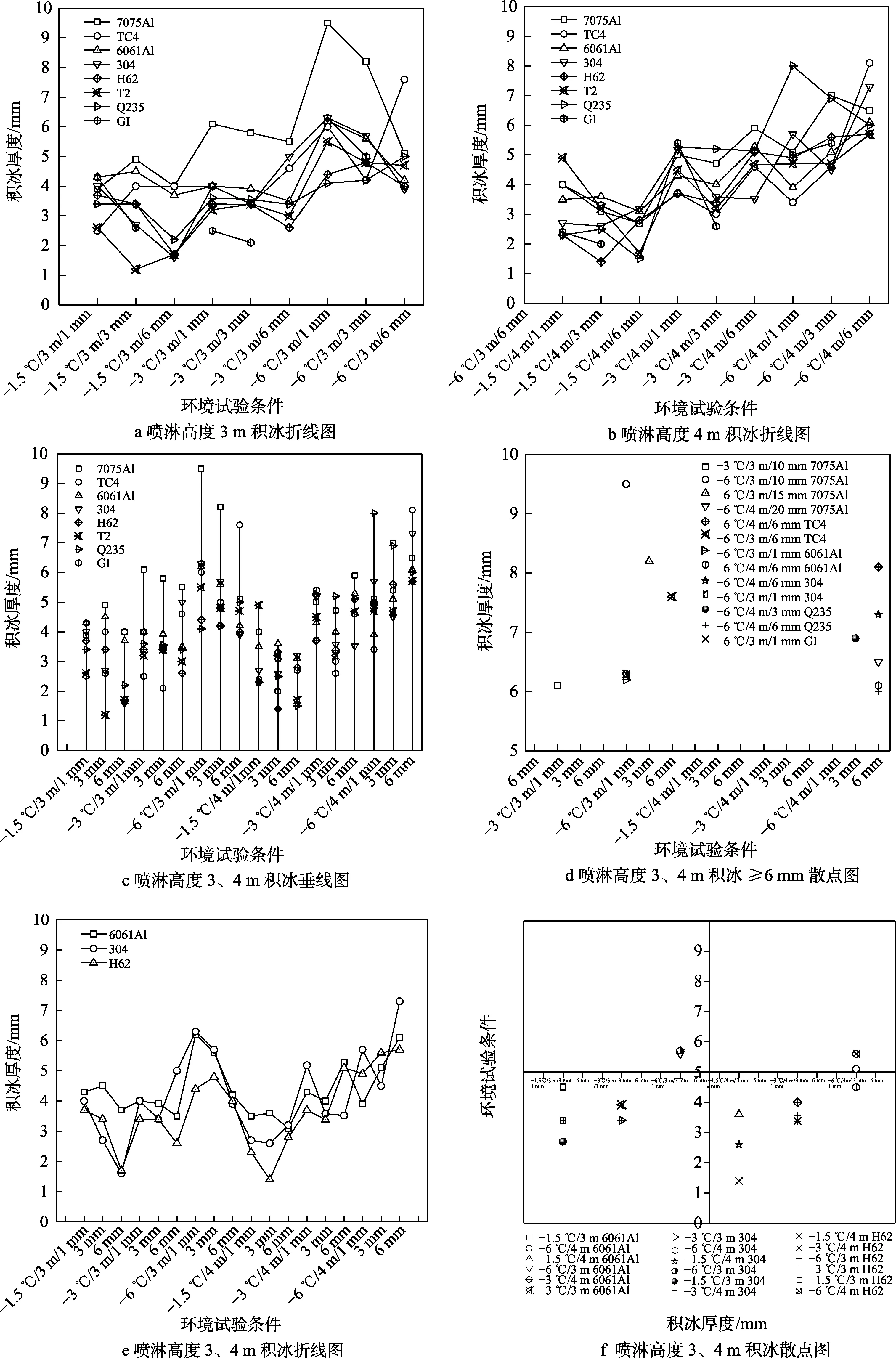

针对标准[17-18]中要求达到一般条件下的轻负荷、中等负荷、重地面负荷和船用桅杆负荷、非常重的地面负荷和船用甲板负荷、舰船、地面等的不同试验等 级所需要的积冰厚度,文中对装备、产品组件或精密电子设备等常用金属材料开展积冰冻雨试验研究,采用1/8HH3.0T 和1/8HH3.5T 等2 种喷嘴阵列,调节管路中水压、降雨强度和水温为定值,通过改变环境温度和喷淋高度这2 种试验条件,得到被试材料积冰数据如图7 所示。

图7 不同试验环境条件下被试材料积冰情况 Fig.7 Ice accretion of test materials under different experimental ambient conditions: a) line chart of ice accretion on test materials at a spray height of 3 m;b) line chart of ice accretion on test materials at a spray height of 4 m;c) drop lines of ice accretion on test materials at spray height of 3 m and 4 m;d) scatter diagram of test materials with ice accretion ≥6 mm at spray height of 3 m and 4 m;e) the ice accretion line chart 3,4 m spray height;f) the ice accretion scatter diagram 3,4 m spray height

通过分析试验数据可知,当水温为5 ℃,环境温度为-1.5、-3 ℃时,在高度3、4 m 喷淋30 min 后,除10 mm 厚度7075 铝合金外,被试材料积冰均难以达到6 mm。当水温不变时,环境温度为-6 ℃,在高度3、4 m 喷淋30 min 后,部分被试材料达到6 mm积冰。在设置相同初始温度和材料厚度条件下,不考虑其他任何环境条件的影响,仿真分析是在理想状态下进行的理论研究,即在相同时间和环境条件下,同种厚度被试材料的积冰速度受到材料导热系数的影响。据仿真分析可知,304 不锈钢积冰速度快、冰层厚;6061 铝合金次之;H62 铜合金积冰速度慢、厚度小。由图7e 结果可知,相同厚度的304 不锈钢、6061 铝合金和H62 铜合金3 种被试材料积冰厚度的试验结果与理论数值分析结果不完全相同,曲线波动较大。初步判断分析原因是,被试材料从网上购置,表面光洁度可能不一致,并未达到同一水平,可能会导致结冰程度的改变;结冰试验模拟未选择在试验室内部进行,而是选择露天开阔处作为试验场地,现场试验开始时,将测量得到的环境温度、被试材料温度、水温、现场风速等数值作为试验基础数据,但因场地露天,温场均匀性控制可能会发生改变,从而导致试件结冰厚度与仿真结果不尽相同。改变试验喷嘴阵列型号及水温对被试材料积冰数据如图8 所示。

图8 试验环境条件改变对被试材料积冰的影响 Fig.8 Effect of change of experimental ambient conditions on the ice accretion of the test materials: a) waterfall diagram of ice accretion on the test materials;b) histogram of ice accretion on the test materials;c) double Y graph of ice accretion on the test materials;d) scatter diagram of ice accretion on the test materials

1/8HH3.0T 型号喷嘴的直径为1.5 mm,1/8HH3.5T型号喷嘴的直径为1.6 mm。当选择不同型号的喷嘴阵列时,在相同水温和环境温度条件下,从整体趋势上看,喷嘴直径与积冰变化未呈线性关系。当试验环境温度不变,而水温降低时,水温与积冰呈较明显的递增趋势。在其他试验条件相同的情况下,环境温度-9 ℃时,所有被试材料积冰均达到6 mm 以上。

4 结论

试验室模拟降雨环境下,不同喷淋高度,积冰不同,4 m 喷淋高度的积冰优于3 m 喷淋高度。在相同水温、喷淋高度和材料厚度的条件下,随着环境温度降低,积冰增加。不同尺寸的喷嘴喷淋出的水滴粒径尺寸不同。理论上来说,小尺寸水滴会增大部件表面的水滴收集区和积冰覆盖区,直接影响积冰程度;大尺寸水滴与固壁面的相互作用带来了水滴的返流和再附着,造成局部表面水滴收集率下降而产生强积冰。为获得所需的积冰,建议今后针对待考察的材料特性,对喷嘴及其阵列进行选择和优化,通过调整水压合理控制降雨量,适量增加或减少喷淋时间以对积冰厚度进行控制。建议进行现场试验,将数值分析数据与试验结果进行比对,以增大分析的科学性和准确性。