M701F机组交流润滑油泵变频改造分析与应用

2023-04-02江昌标王新年邱贤明周向艺念小文

黎 晖, 江昌标, 王新年, 邱贤明, 周向艺, 念小文

(中海福建燃气发电有限公司, 福建 莆田 351100)

福建某燃气-蒸汽联合循环电厂一期建设4套M701F单轴联合循环机组,每套机组的燃气轮机、汽轮机和发电机共用一套润滑油系统[1]。电厂机组设计年运行时间为3 500 h,因为天然气价格大幅上涨和福建省城市天然气用量上升的双重因素,自2014年后机组年运行时间逐年下降。2020年机组平均年运行时间仅1 800 h,约为设计运行时间的一半。机组盘车运行时间大幅增加至约4 200 h,盘车运行期间机组主要辅机均已停运,功率160 kW的交流润滑油泵为主要耗电设备。

在保证机组安全运行的前提下,为进一步节约机组盘车运行期间厂用电量,考虑减少润滑油供油压力裕量,将机组盘车运行期间交流润滑油泵改为变频运行,对此进行了必要性、可行性分析。设计实施#1机组1B交流润滑油泵变频改造,投运后节电40%,测算年节约厂用电量约20万 kW·h,节能效果显著。

1 润滑油系统简介

润滑油系统的作用是向燃气轮机、汽轮机、发电机的轴承及燃气轮机排气侧支撑、盘车装置、发电机密封油和顶轴油系统提供一定温度和压力的洁净润滑油,以确保机组安全可靠运行,防止发生轴瓦烧毁、转子轴颈过热弯曲等事故[1]。

M701F单轴联合循环机组润滑油系统流程如图1所示。按照正常流程,主润滑油箱中的润滑油由交流润滑油泵升压后,经过冷油器以及温控阀,将油温调整到限定值以内。然后润滑油进入过滤器滤除杂质,经压力调节阀调整润滑油供应压力,供给润滑油到轴承、盘车、密封油、顶轴油等处。之后润滑油经回油粗过滤器重新回到主润滑油箱[1]。

图1 润滑油系统流程简图

润滑油系统配备两台交流润滑油泵、一台直流润滑油泵,均安装在主润滑油箱顶部,均为立式单级离心泵[1]。交流润滑油泵额定转速为1 485 r/min,额定压力为0.59 MPa,额定电流为287 A。

2 交流润滑油泵变频改造的必要性、可行性

M701F单轴联合循环机组在停机备用期间,由于燃气轮机、汽轮机转子金属温度较高,为了防止大轴在高温下长时间静置引起大轴自然弯曲,必须对大轴连续不停低速盘车,使它均匀冷却。机组低速盘车期间,为了防止轴颈与轴瓦之间发生金属磨擦,同时降低轴承、轴径处的温度,必须连续不断的向轴承提供润滑油。

润滑油系统的两台交流润滑油泵一运一备,其出口压力0.59 MPa,远高于润滑油供油母管油压低报警值0.189 MPa,或者考虑到一定余量防止备用润滑油泵频繁联锁启动的润滑油压力0.2 MPa。机组盘车状态下,在交流润滑油泵运行时,润滑油压力调节阀存在较大的节流损失。可见通过变频改造,降低交流润滑油泵出口压力,同时开大润滑油压力调节阀,保障润滑油供油压力是可行的。

为保证机组运行安全,在机组发电运行时交流润滑油泵仍保持原设计运行模式,在机组每年约4 200 h的盘车运行时间段,一台交流润滑油泵增加变频旁路,切换至变频运行。根据泵的相似定律,泵的输出功率与转速成3次方关系。假设一台泵由工频运行改为变频运行,频率为40 Hz时,输出功率仅为工频时的51.2%,节能效果是很显著的。

“双碳”目标的设定与实现,即“力争在 2030 年前实现碳达峰,在 2060 年前实现碳中和”,对能源工作,尤其是节能管理和节能执法工作,提出了新的和更高的要求[2]。节能减排成为国家总体战略的背景下,M701F机组实施交流润滑油泵变频改造,既能节约电厂运行成本,又能响应国家总体战略,也是在电力行业火电机组给水泵、凝结水泵等主要辅机变频运行后,变频运用领域的创新和拓展,是十分必要的。

3 交流润滑油泵变频改造原则及系统配置

交流润滑油泵变频改造原则:不降低机组发电运行安全性,实现机组盘车运行交流润滑油泵节电40%,操作简单,防止误操作措施到位。

3.1 电气接线改造

为实现变频改造,1B交流润滑油泵变频改造电气一次系统接线图如图2所示。新增变频器电源取自#1机组380 V保安1E段,工频电源取自#1机组380 V工作1B段。

图2 1B交流润滑油泵变频改造电气一次系统接线图

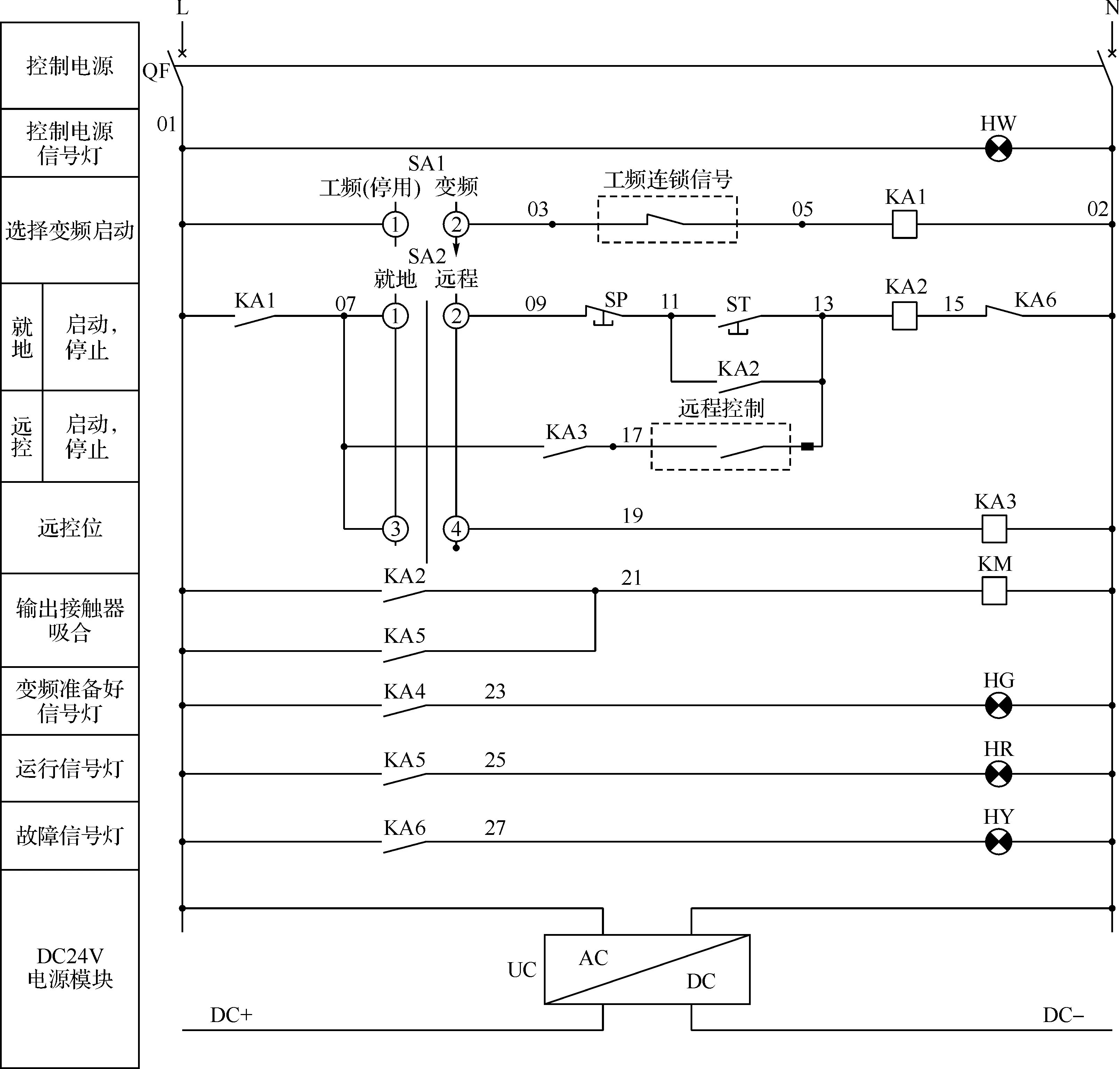

为了不影响机组发电运行时的电气接线方式,工频开关出口至电机不设刀闸,变频器进、出口自带一把隔离刀闸QS1与QS2,KM接触器与变频器启停联锁合、分闸,并将变频器控制回路串接一个常闭触点至工频电源开关,用来防止工频、变频同时合闸运行,变频器原理图详见图3。为了防止人为就地操作失误导致工频与变频输出非同期并列,将变频器控制回路中07至13部分就地控制回路取消,变频器仅能通过远方进行启动,由机组TCS系统控制。

图3 1B交流润滑油泵变频器二次原理图

如图3所示,1B润滑油泵变频器控制原理为当工频开关未合闸时,工频联锁信号常闭触点导通,此时将变频柜面板上的“工频/变频”切换把手切至“变频”位,SA1切换开关①②触点导通,KA1继电器带电使常开触点KA1吸合导通,变频器启停控制回路处于工作状态。将变频器面板上“远方/就地”切换把手切至“远方”位,SA2切换开关③④触点导通,远方给定启动信号后,“远程控制”常开触点闭合,KA2继电器带电,变频器运行,由TCS给定变频器输出频率。远方给定停止信号时,“远程控制”常开触点断开,KA2继电器失电,变频器停运。

3.2 控制逻辑改造

为实现变频改造,对润滑油系统TCS控制逻辑进行优化。

1B交流润滑油泵工频运行时,1A、1B交流润滑油泵联锁启动的条件仍按原逻辑运行。1A交流润滑油泵(1B交流润滑油泵工频状态)紧急启动条件为以下任一条件:1B交流润滑油泵工频运行请求延时5 s且1B润滑油泵工频未运行;1B交流润滑油泵工频运行且润滑油供油母管压力低(压力开关0.189 MPa);1B交流润滑油泵工频运行且1B交流润滑油泵出口压力低(压力变送器0.467 MPa)。

新增1A交流润滑油泵工频联锁逻辑:1B交流润滑油泵变频运行延时5 s且润滑油母管压力低(压力开关0.189 MPa),联启1A交流润滑油泵;1B交流润滑油泵变频运行时闭锁1B交流润滑油泵工频自动启动,从控制逻辑上闭锁工频与变频同时运行。

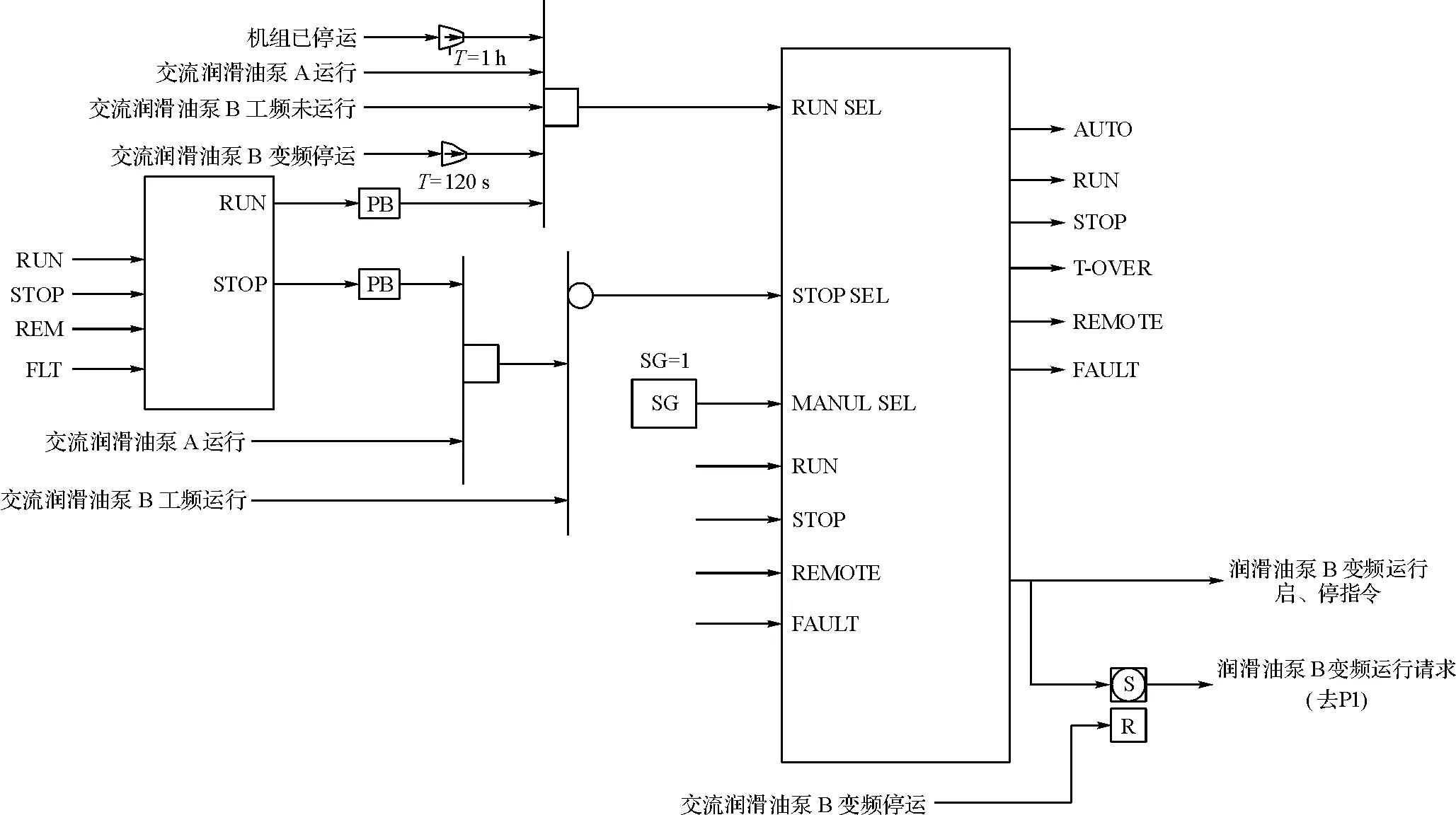

新增1B交流润滑油泵变频器启停逻辑,如图4所示。变频器仅可手动启动,并且在以下条件均满足的情况下才能启动:机组停运满1 h;1A交流润滑油泵运行;1B交流润滑油泵工频未运行;1B交流润滑油泵变频停运满2 min(防止停止后立即启动)。

图4 TCS系统新增1B交流润滑油泵变频器手动启停逻辑图

1B交流润滑油泵变频停运条件:1A交流润滑油泵运行,且在TCS系统上手动停止1B交流润滑油泵变频;1B交流润滑油泵工频运行;1D直流润滑油泵运行请求新增变频停运条件(由控制回路硬接线实现);润滑油母管压力低;1A交流润滑油泵、1B交流润滑油泵工频、1B交流润滑油泵变频运行全停延时2 s。

4 交流润滑油泵变频改造的实施

按照电厂讨论确定的1B交流润滑油泵变频改造方案,2021年下半年采购了变频器设备,2022年3— 6月份在#1机组大修期间进行安装、调试。

在1B交流润滑油泵变频器安装、单体调试后,首先测试了变频器带泵运行的数据。1B交流润滑油泵变频运行调试数据如表1所示,变频器在42 Hz运行时润滑油供油母管压力为0.202 MPa,可满足机组盘车运行要求,并有一定余量,确认1B交流润滑油泵变频改造达到了设计目标。调试过程中,在每个工作频率均测量了电机和泵体的温度、振动。在44~46 Hz存在共振频率,电机振动急剧增大,需要避开长时间运行;在41~42 Hz运行振动值与50 Hz相同,可以长期运行。

表1 1B交流润滑油泵变频调试数据表

在1B交流润滑油泵变频器带泵试运行后,进行了各项电气、热控联锁试验,检验变频改造的热控逻辑、电气闭锁动作情况,一一验证了各项联锁保护功能,各项联锁保护均能正常动作,达到了设计预期。

5 交流润滑油泵变频改造的试运行及效果

在2022年6月17日#1机组大修调试结束后,1B交流润滑油泵变频改造投入了试运行,7月份投入了正式运行,节能效果良好。

#1机组在不同润滑油温度下盘车运行,实际试运行测试,1B交流润滑油泵在42 Hz变频条件下运行,润滑油供油母管压力均大于0.2 MPa,每小时节电量48~50 kW,节电率40.6%~42.3%。按照#1机组4 200 h的年盘车运行时间计算,年可节电约20.58万kW·h,节能量可观,效益良好,一年就可收回投资。

电厂通过对电气控制回路与控制逻辑的反复研究、优化,最终确定变频器的控制运行方式,成功实施联合循环发电机组交流润滑油泵变频改造。此方式突出优点是从控制逻辑上实现了两种控制逻辑的无扰切换:当变频器不运行时,控制逻辑自动切换回原工频控制逻辑,不影响机组的保护及运行安全;当变频器运行时,闭锁工频开关启动,防止非同期并列。在电气控制回路上实际工频合闸时变频器自动跳闸并断开出口接触器,工频运行时变频器控制回路电源自动切断,变频器无法启动。

近年来气价剧烈波动,到厂综合气价均在2.2元/m3左右,天然气成本占气电总成本高达80%,造成气电企业度电边际贡献下降、经营形势严峻[3]。随着天然气价格升高,国内众多联合循环发电机组发电成本上升,发电量减少,盘车运行时间增加,经营压力增大,此项交流润滑油泵变频改造可供同类型燃气电厂参考。