针对液体介质的磁性液体旋转密封技术概述

2023-03-30韩顺涛李子贤李德才马秀清

韩顺涛 李子贤 李德才,3 马秀清

(1. 北京化工大学机电工程学院 北京 100029; 2. 清华大学机械工程系 北京 100084;3. 清华大学摩擦学国家重点实验室 北京 100084)

磁性液体(Magnetic Fluid) 也被称为磁流体, 是纳米级磁性颗粒在表面活性剂的包覆作用下, 均匀稳定地悬浮分布在基载液中所形成的一种高稳定性胶体溶液[1-2], 这种高稳定性令其可以在重力场和磁场的作用下不发生沉淀和分离[3]。 关于磁性液体的初始探索可追溯到1778 年, 英国学者KINHGT 将铁磁性颗粒分散到基载液中制备出磁性混合物, 虽然该磁性混合物不能长期保持稳定, 但是为开启磁性液体的研究奠定了基础[4]。 1938 年, 剑桥大学学者ELMORE[5]制备出颗粒平均粒径为20 nm 的磁性液体, 但是制品仍不能满足实际应用所需的稳定性要求。 直到1965年, NASA 工程师STEPHEN[6]才真正成功地研制出稳定的磁性液体, 并解决了阿波罗登月计划中宇航服可动部分的密封问题。 1985 年, ROSENSWEIG[7]依据自己几十年来在磁性液体力学以及热力学等方面的研究成果, 撰写了一部题为《Ferrohydrodynamics》 的著作, 为磁性液体的发展和工程应用奠定了理论基础。 磁性液体作为一种功能材料, 既具有液体的流动性又具有固体磁性材料的磁性, 同时还具有磁化特性、 磁黏特性、 磁光特性等独特的性质[8], 被广泛地应用在密封[9]、 传感器[10]、 阻尼器[11]等设备中, 涉及军工、 化工、 航空等诸多领域[12-13]。

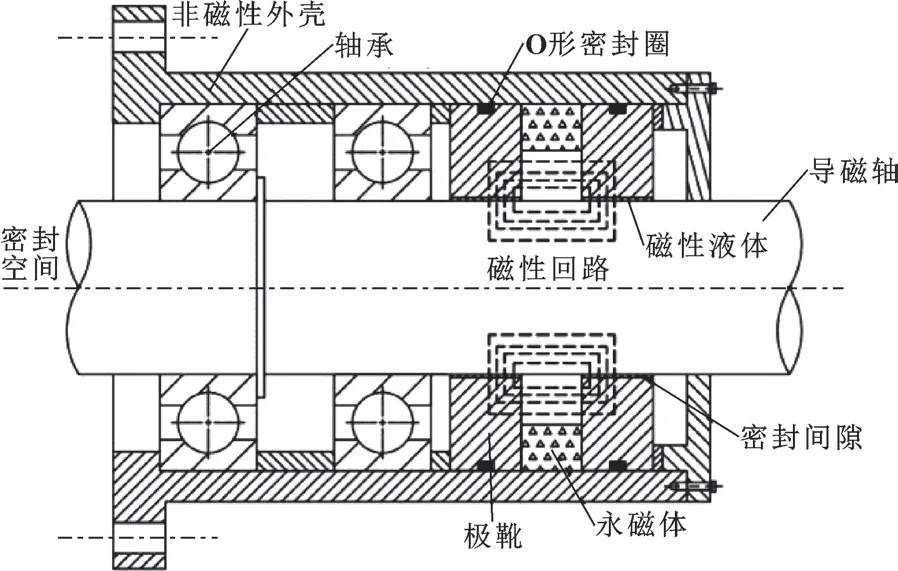

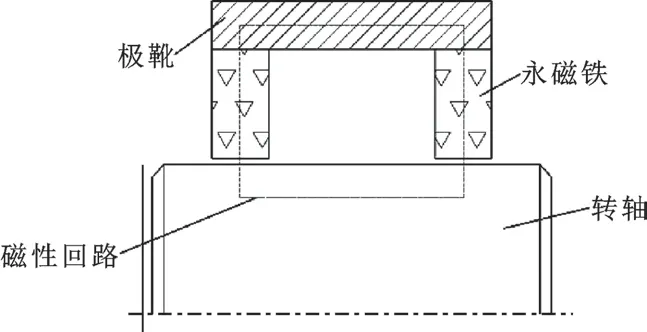

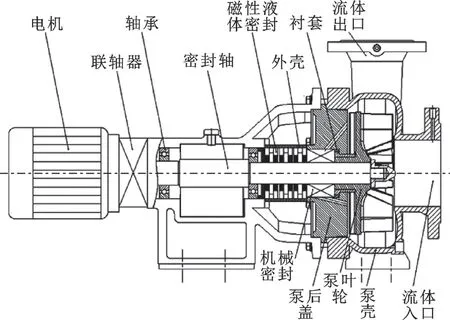

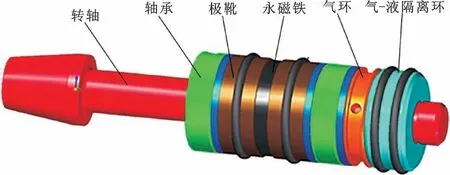

磁性液体在密封中的应用始于美国科学家ROSENSWEIG 于1948 年申请的全球第一份关于磁性液体密封技术的专利, 之后该项密封技术便得到国内外学者广泛的关注[14], 如今密封已经成为磁性液体最典型的应用之一。 磁性液体密封装置一般由非磁性外壳、 极靴、 永磁体、 导磁轴和磁性液体组成[15],永磁体、 极靴和导磁轴构成闭合磁路, 磁性液体被局限于极靴和导磁轴的间隙中, 形成若干个能够起到密封作用的“O” 形磁性液体密封圈[16], 如图1 所示。目前, 磁性液体在密封气体介质[17-19]、 真空[20-22]方面的研究已较为成熟, 而磁性液体与被密封液体间存在的界面稳定性问题导致其在液体介质密封中的应用存在很大局限性。 随着医学、 海洋、 石油等方面日益增长的密封需求, 国内外学者对用于液体介质的磁性液体密封技术进行了大量的研究。 本文作者重点阐述影响磁性液体与被密封液体间界面稳定性的因素以及两相界面的破坏过程, 综述用于液体介质的磁性液体旋转密封装置的结构设计研究进展, 并对磁性液体在密封液体介质中的发展方向作出展望。

图1 磁性液体密封原理Fig.1 Schematic of magnetic fluid sealing

1 液-液(磁性液体-被密封液体) 界面稳定性

相比于密封气体介质和真空, 用于液体介质的磁性液体密封技术的失效机制更为复杂。 早在1984 年,神山新一[23]就指出, 要将磁性液体密封技术用于液体介质, 除了要制备出与被密封液体不相溶的磁性液体, 还要保证液-液界面间的稳定性。 针对液-液界面间稳定性这一关键问题, 国内外学者主要从磁场、液-液相对速度以及磁性液体黏度方面进行了理论和实验的研究。

1.1 磁场

在磁性液体密封中, 磁场是影响磁性液体“O”形密封圈耐压能力的关键因素之一。 ROSENSWEIG、MOSKOWITZ 等[24-25]首先研究了磁场强度对液-液界面稳定性的影响, 指出液-液界面保持稳定不仅需要两相液体互不相溶, 还要保证两相液体界面处的磁场强度小于阈值Q0。 KURFESS 和MÜLLER[26]通过实验发现液-液界面的垂直方向上有较高梯度的磁场强度时密封寿命显著提升, 即在不超过磁场强度阈值的前提下, 较高的磁场强度更有利于密封。 在此之后,ROSENSWEIG[7]又以一般的K-H (Kelvin-Helmholtz)不稳定方程为基础, 综合考虑了磁性液体受到的磁场作用以及材料相对磁导率等因素的影响, 推导出液-液相对速度过高所导致的界面不稳定性条件, 如式(1) 所示, 为实现快速判断磁性液体密封液体介质是否失效提供了一个重要的充分条件。

式中:vM、ρM和μM分别为磁性液体的线速度、密度和相对磁导率;vL、ρL和μL分别为被密封液体的线速度、 密度和相对磁导率;g为重力常数;σ为界面张力;H为外加磁场强度。

顾建明等[27]、 陈达畅和程西云[28]也分别提出了“磁表面张力” 的概念、 建立了有关磁表面张力的耐压模型。 KRAKOV 等[29]研究了磁场对两相液体间扩散行为的影响, 从界面间扩散行为的角度提出了一种与ROSENSWEIG 不同的界面不稳定性原因, 认为磁场是导致界面扩散处弯曲和强对流运动的一个重要原因, 而弯曲和强对流运动又会导致界面扩散处波状快速增长; 当磁场强度超过某一极限时, 平面扩散变为波浪形并形成沿磁场方向的峰值, 造成界面不稳定。但是流体的非线性特性以及磁场大小对不稳定性参数的影响还有待进一步研究。

1.2 液-液相对速度

Rosensweig 不稳定性条件[7]为磁性液体密封液体介质界面稳定性问题的研究提出了一个新的思路, 即液-液相对速度。 当液-液相对速度满足Rosensweig不稳定条件时, 界面处会发生由层流向湍流的转变,导致两相液体发生乳化进而造成密封失效。 GUO 和FENG[30]通过密封水的实验, 研究了磁性液体与水之间相对速度对液-水界面稳定性的影响, 结果表明当相对速度超过临界速度(0.258 3 m/s) 时, 磁性液体与水之间的相对流动变成湍流, 水会不断地冲刷磁性液体, 破坏液-水界面间的稳定性。 王媛和樊玉光[31]理论推导出液-液界面处相对运动所产生的切应力, 提出在液-液界面交界处添加非磁性垫圈消除两相液体间速度差的方法, 使界面切应力变为0, 将液-液界面稳定性问题转化成静态扩散问题来处理。钱济国和杨志伊[32]从流体力学角度, 分别推导了磁性液体与被密封液体的运动方程以及速度分布, 提出可以通过降低转速、 轴径或增大两相液体间密度差的方法来提高液-液界面的稳定性。 王虎军等[33]进行了水环境下磁性液体动密封耐压实验, 结果表明, 转速在1 500 r/min 以下时耐压能力相对稳定, 但是耐压能力随转速的进一步增加而迅速下降。 王虎军等[34]又从理论上推导出由水压引起的两相液体界面处圆弧圆心角与界面处剪切力之间的关系, 研究了水压对密封寿命的影响, 实验结果表明, 水压由0.05 MPa 增加到0.15 MPa 时, 密封寿命大幅度降低。 SZYDŁO和SZCZECH[35]从磨损的角度来考虑磁性液体的流失, 通过密封水的实验发现, 磁性液体与被密封液体间的“耐磨强度” 很大程度上取决于转轴的旋转速度, 转速越低磁性液体越“耐磨”, 密封寿命也越长, 另外也指出水压对临界速度值以及密封寿命也都有着重要的影响。 MATUSZEWSKI[36]在此基础上进一步研究, 也认为磁性液体与水之间的相对速度差是导致两相界面间磨损的主要原因, 而且压力对相对速度差的阈值有较大的影响; 并且发现在水环境下, 磁性液体流失过程与金属疲劳过程的实验数据具有相似性, 据此提出了一种关于密封寿命的数学模型。 但是该研究始终不能精确确定临界速度值和极限耐压值。LI 等[37]仿真研究了密封界面处流体的湍流强度, 结果表明最大湍流强度随转轴转速的增加而近似线性增大, 且最大湍流强度出现在转轴表面处。 LI 等[38]研究了速度脉冲对液-液界面的影响, 结果表明, 速度脉冲所产生的介质空化现象会造成明显的“水锤” 撞击作用, 使液-液界面产生抖动, 加快被密封液体的轴向速度波动频率, 加速液-液界面不稳定性的进程。

1.3 磁性液体的黏度

除了磁场和液-液相对速度外, 李文昌[39]通过磁性液体密封润滑油的实验指出: 磁性液体的黏度也是影响界面稳定性的重要因素。 封士彩和郭兰中[40]利用MATLAB 软件仿真得出了磁性液体与被密封液体间的径向速度分布规律以及相对速度差的大小, 发现非牛顿系数和转轴转速对相对速度差具有显著的影响, 并通过两相液体间相对速度差沿径向呈抛物线分布的规律得出: 两相液体间的相对速度差能保持在界面稳定范围内的必要条件是磁性液体需具备相应的表观黏度。 LI 等[41]实验研究了水环境下黏度和磁黏效应对磁性液体密封性能的影响, 结果表明, 磁性液体的黏度是其在水环境下密封性能的决定性因素, 只有转速较低时, 磁黏效应才对密封性能产生较大的影响。 SZCZECH 和HORAK[42]以水压下降率为依据,实验研究了4 种不同黏度的磁性液体密封水的耐压性能, 结果表明磁性液体与水的黏度差越大, 密封的耐久性越低。 这是因为在密封实验中, 水的黏度相对较低, 高黏度磁性液体的临界压力值虽然较高, 但与水的黏度差也较大, 造成高黏度磁性液体与水间的剪应力差值变大, 磁性液体被去除的速度变得更快, 因此低黏度磁性液体表现出更好的耐久性。

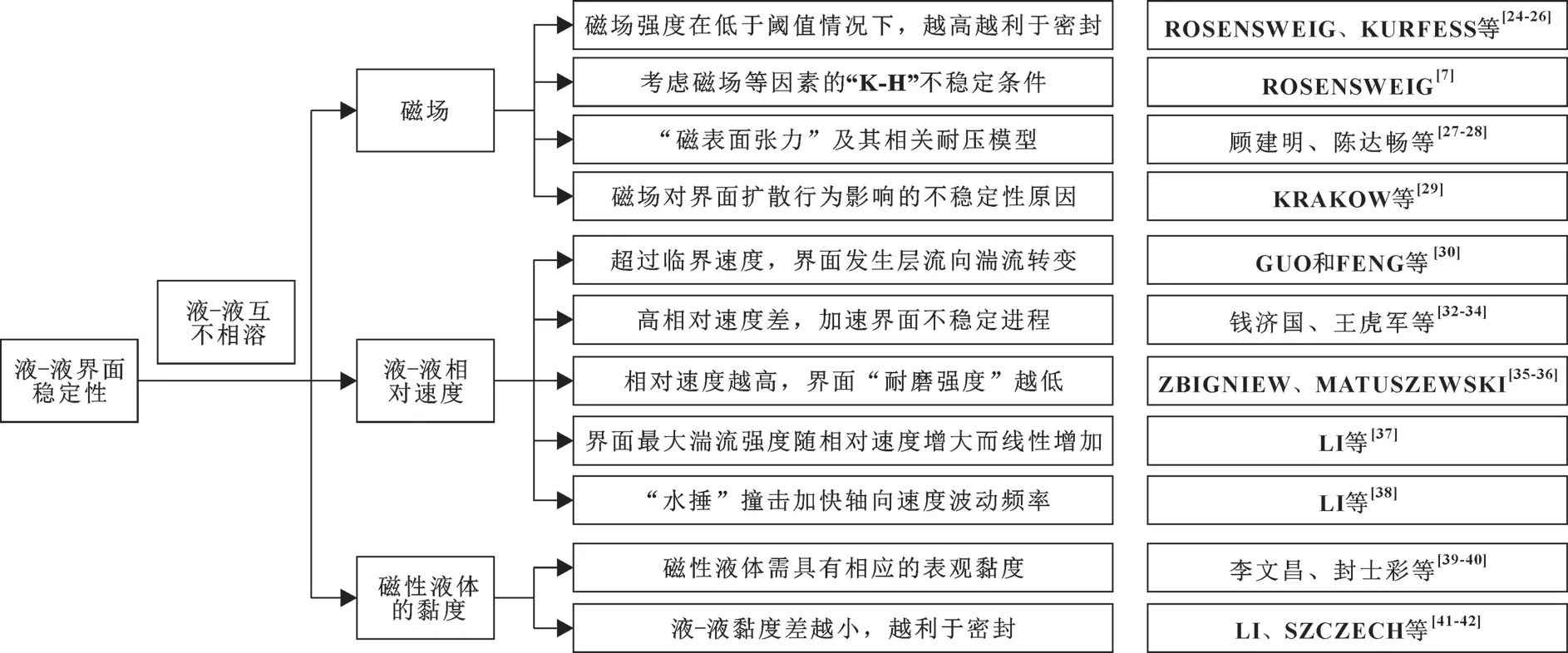

综上, 可以将影响液-液界面稳定性的主要研究进展梳理总结如图2 所示。

图2 影响液-液界面稳定性的研究进展梳理总结Fig.2 Summary of research progress in affecting the interface stability of magnetic fluid and sealed fluid

2 液-液界面的破坏过程

液-液界面间出现不稳定性后, 磁性液体与被密封液体会相互渗透、 混合, 随着磁性液体被不断地冲刷、 稀释, 液-液界面会产生破坏, 导致密封性能逐步下降直至失效[26]。 李正贵等[43]通过仿真分析, 推导出动密封下每层磁性液体的位移公式, 连接每层位移终点得到了磁性液体与被密封液体的界面形状。

为了研究液-液界面的破坏过程, WANG[44]对磁性液体与水的两相流动进行了数值模拟, 得到了相位分布: 初始阶段, 磁性液体与水的界面状态近似于平面; 当轴以固定速度旋转时, 磁性液体和水在界面的切向方向上存在速度差, 界面处相对速度差满足Rosensweig 不稳定性, 界面不再是平面, 产生了波纹; 随着时间的推移, 越来越多的磁性液体进入水中, 同时水也进入密封间隙中; 最后水和磁性液体混合在一起, 更多的水进入密封间隙, 导致密封失效。但是磁性液体密封是一个多尺度问题, 模拟计算量大, 不易收敛, 数值模拟的过程中未考虑磁场的影响, 只计算了磁性液体与被密封液体的流体动力学。WANG[45]又进一步从理论上分析了两相液体间速度差对界面稳定性的影响, 并通过实验验证了数值模拟的正确性; 同时还指出存在一个临界转速, 当转速超过临界值时, 两种液体的界面就会出现不稳定现象,而且随转轴转速的增加, 界面处Rosensweig 不稳定性现象越容易发生, 液体运动状态越快变成湍流, 界面保持稳定的时间变得更短。

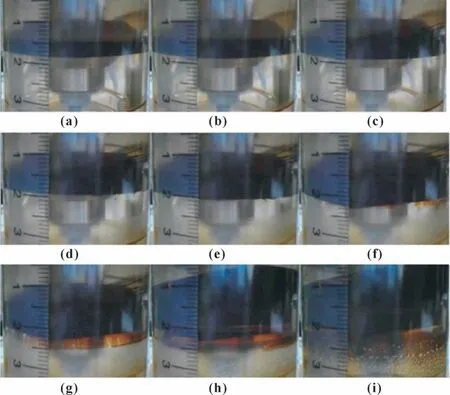

为了更直观地了解液-液界面间的破坏过程,WANG 等[46-48]设计出一种单级极靴磁性液体密封可视化实验装置, 通过密封水的实验, 分别研究了磁性液体与水在不同转速、 磁场、 压力作用下的界面状态, 并通过磁性液体膜厚度的变化, 直观地观察到如图3 所示的两相液体界面处的变化过程, 结果表明,磁性液体先后经历了稳定密封 (见图3 (a) -(c) )、 被水冲刷(见图3 (d) - (f) )、 被水卷走(见图3 (g) - (i) ) 的密封失效泄漏过程。

图3 液-液界面状态变化的过程[48]Fig.3 Process ofmagnetic liquid-water interface state change[48]

3 密封液体介质的密封结构设计

根据磁性液体密封耐压理论以及液-液界面稳定性理论, 目前在国内外的研究中用于液体介质的磁性液体密封装置的结构设计主要有3 种形式: 一是优化一般磁性液体密封结构; 二是与其他密封形式组合;三是将磁性液体与被密封液体隔开。

3.1 优化一般磁性液体密封结构

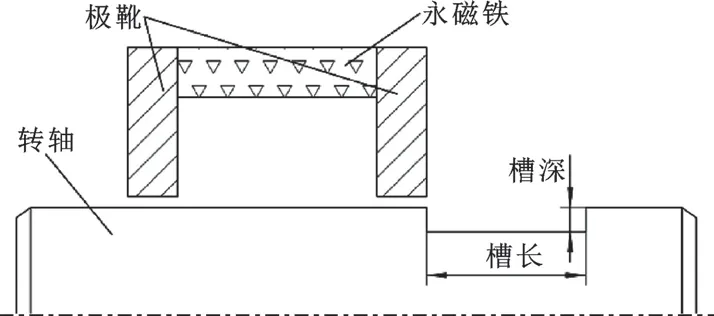

KURFESS 和MÜLLER[26]在研究磁场对液-液界面稳定性影响的过程中提出, 可以通过在液-液界面处添加合理的屏蔽性结构来延长密封寿命。 LIU等[49-50]在转轴上加装了高导磁套, 并在极靴的边缘处加装非导磁垫圈, 减少了轴向的漏磁, 能够在不超过液-液界面稳定性的磁场阈值下, 显著提升密封的耐压能力。 王虎军[51]在密封结构中添加了一块内径与极靴相同的挡板, 密封水的耐压实验结果表明, 在转速低于2 000 r/min 时密封装置的耐压能力显著提高, 且能够在转速2 000 r/min 时保持正常工作120 h不泄漏。 LI 等[52]设计了一种如图4 所示的基于径向磁化永磁体的磁性液体密封装置, 并优化了永磁铁外径、 极靴高度和厚度等参数, 仿真结果表明, 在相同大小的密封间隙下, 改进后结构与相同结构参数的传统密封结构相比, 耐压能力提升了一倍以上。 LI等[37]提出了一种如图5 所示的在轴上开槽的磁性液体密封结构, 这种结构可以有效减小密封间隙处的速度梯度和改善流型, 显著降低密封界面处的湍流强度。 结合涡流效应的仿真结果表明, 槽深取2 倍密封间隙大小、 槽长取16 倍密封间隙大小为槽的最佳尺寸, 可以使密封界面处的最大湍流强度降低20%以上; 同时轴上开槽的结构还减小了主轴部分的磁阻,使密封间隙处的最大磁感强度提高3.7%。

图4 永磁铁径向磁化的磁性液体密封结构示意Fig.4 Schematic of magnetic fluid seal with permanent magnet radial magnetization

图5 轴上开槽的磁性液体密封结构示意Fig.5 Structure of magnetic fluid seal with groove on shaft

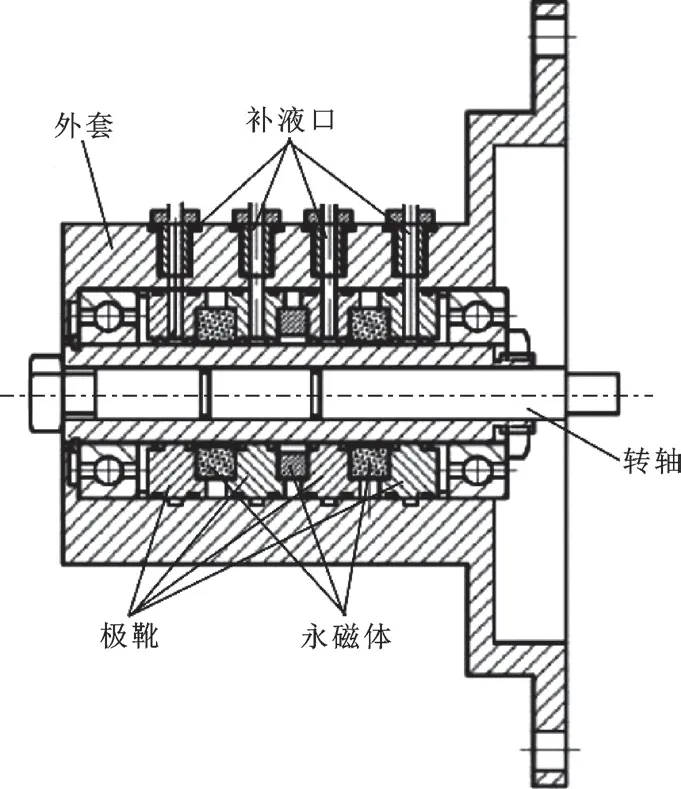

POTMA 等[53]提出了一种在无压力损失的情况下更换密封间隙内磁性液体的方法, 实验结果表明, 通过输送补充密封界面处降解或损失的磁性液体来延长密封寿命的方法, 可以使水环境下的密封稳定性得到更好的保证。 VAN DER WAL 等[54]在POTMA 等的基础上提出一种带有磁性液体补给系统的新型磁性液体密封结构, 该结构可以有效提高液体介质环境下磁性液体密封的寿命, 若以足够的速率更新补充密封间隙中的磁性液体, 理论上密封寿命可以是无限的。 李雪兵[55]设计了一种如图6 所示的在外套上打孔的自补偿磁性液体密封装置, 结合实时监测系统和微泵注射系统, 补充损失的磁性液体, 系统测试结果表明, 该装置可以准确监测压力、 定量补充磁性液体, 有效延长了密封寿命。

图6 自补偿磁性液体密封装置结构示意[55]Fig.6 Structure of self-compensating magnetic fluid sealing device[55]

3.2 与其他密封形式组合

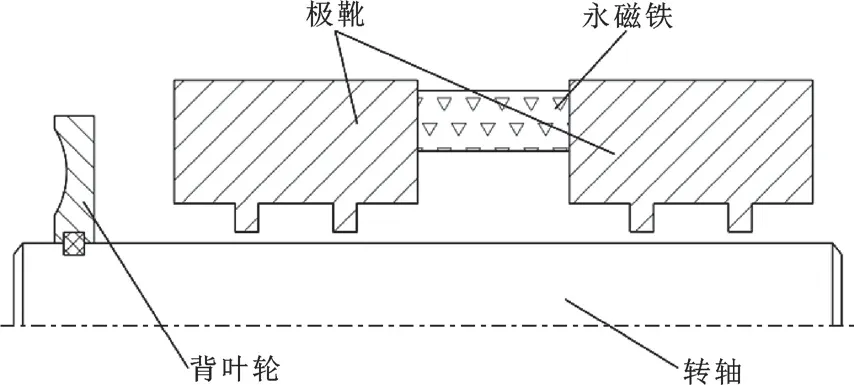

王栋梁等[56]为了兼顾实际应用中轴向尺寸限制的问题, 设计了一种磁性液体密封与端面密封组合的密封结构, 并进行密封水的实验, 结果表明, 相比于一般磁性液体密封结构, 该组合密封结构的耐压能力明显提高, 但是随着转速的增加, 耐压能力下降的速率也更快。 ZHU 等[57]设计了一种磁性液体与机械密封组合的密封结构, 进行了密封水的动、 静密封实验, 结果表明, 该种组合密封的耐压能力相比于单一密封的耐压能力有所提升, 但是提升幅度不大。 王虎军等[58]设计了一种用于密封水的磁性液体密封与螺旋密封结合的组合密封结构, 实验结果表明, 该种组合密封结构既具备螺旋密封高转速下的密封优势, 又具有磁性液体密封低转速下的零泄漏优点, 显著提升了液体介质密封的寿命, 而且在不同转速下都能保持相对稳定的密封效果。 苗玉宾[59]设计了一种如图7所示的前置背叶轮磁性液体密封结构, 利用背叶轮的“等压/负压密封” 来提升液-液界面的稳定性, 提高密封寿命, 多相流仿真结果表明, 前置背叶轮能明显提升密封装置的耐压能力, 当转速低于6 000 r/min时, 能有效减弱水域高压对前级磁性液体的作用。 王成等人[60]设计了一种如图8 所示的可用于解决高压消防水泵密封泄漏问题的磁性液体与机械动静态复合密封技术相结合的组合密封结构, 实验结果表明, 该组合密封结构在扬程小于150 m 时可以保持稳定的耐压能力, 而且在250 m 最大扬程的工况下耐压能力也可以达到满足使用要求的2.8 MPa, 该组合密封结构为磁性液体密封高压液体提供了结构设计上的新思路。

图7 前置背叶轮磁性液体密封结构示意[59]Fig.7 Structure of magnetic fluid seal with front back-impeller[59]

图8 磁性液体与机械动静态复合密封结构示意[60]Fig.8 Structure of magnetic fluid seal with mechanical dynamic and static composite seal[60]

3.3 将磁性液体与被密封液体隔开

左英杰等[61]结合流体力学的毛细管现象, 通过增加附属结构的方法来改进磁性液体密封装置的离心结构, 利用细小间隙产生的毛细作用, 可以有效将磁性液体与被密封液体分隔开, 增加密封的可靠性。 王虎军等[62-64]研制出一种如图9 所示的用于液体介质密封的气体隔离式磁性液体密封装置, 该装置利用压缩气体将磁性液体和被密封液体分离, 使磁性液体与被密封液体不发生直接接触, 将液体介质密封问题转化成气体介质密封问题。 实验和理论的研究结果表明, 改进后的密封结构在不同转速下的临界压力基本保持一致, 且近似于密封气体介质时的临界压力值;另外, 改进后的密封结构可以在不同转速下保持连续稳定工作超过120 h 而不泄漏, 相较于磁性液体与被密封液体直接接触时2 h 就开始泄漏的情况, 密封性能明显提升。

图9 气体隔离式磁性液体密封装置示意[62]Fig.9 Schematic of gas-isolated magnetic fluid sealing device[62]

MITAMURA 团队长年致力于磁性液体密封在旋转血浆泵中应用的研究[65-69], 历经多次的改进, 最终在一般磁性液体密封结构中加入了一个“阻挡元件”, 该结构能够在磁性液体与被密封液体间形成空气层以防止磁性液体与被密封液体的直接接触,并通过实验研究了空气腔体积大小对密封性能的影响。 结果表明, 装有小腔体阻挡元件的密封结构(如图10 所示) 有更长的密封寿命, 能够达到275天密封不泄漏, 这种密封结构与王虎军等[62]所提出的气体隔离式磁性液体密封结构都是利用气体隔开两种液体, 但是该结构的优势在于无需外接压缩气体。

图10 小气腔“阻挡元件” 磁性液体密封结构示意[65]Fig.10 Schematic of magnetic fluid seal with small air chamber “blocking element”[65]

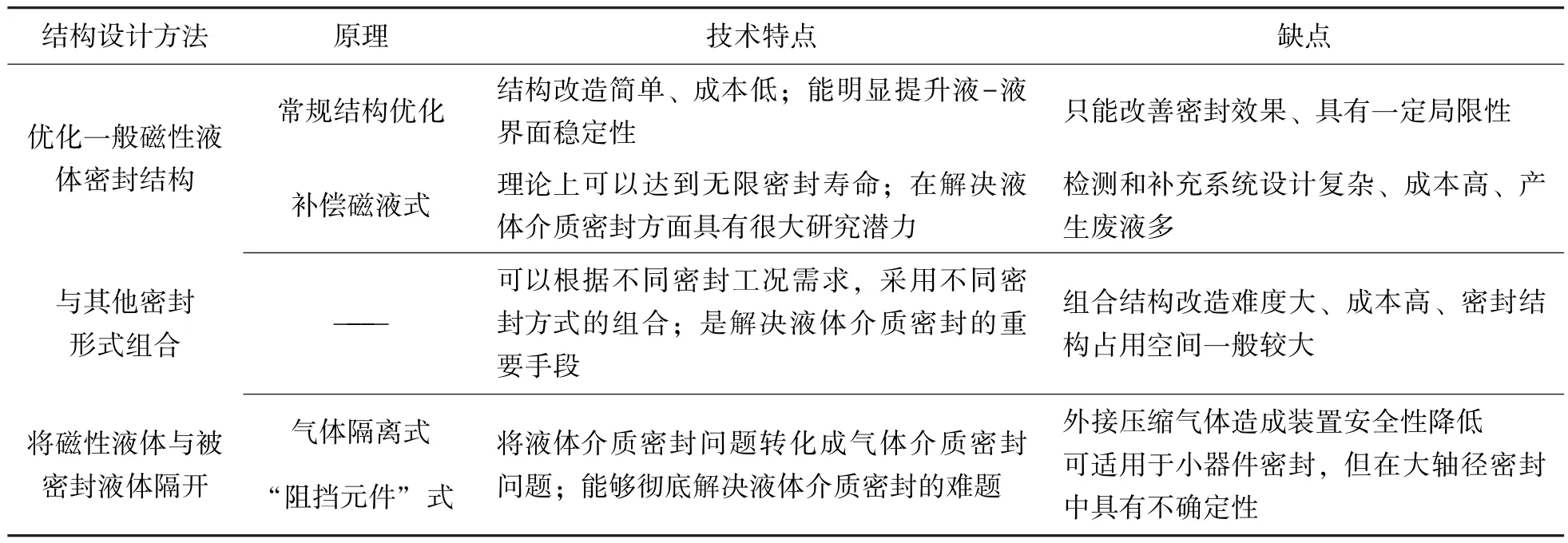

综上, 三类用于液体介质密封的磁性液体密封结构设计方法的技术特点和缺点梳理总结如表1 所示。

表1 三类用于液体介质密封的磁性液体密封结构设计方法的技术特点和缺点Table 1 Technical characteristics and disadvantages of three kinds of magnetic fluid sealing structure design methods for liquid

4 总结与展望

相比于密封气体介质, 用于液体介质的磁性液体密封技术研究起步较晚, 其特有的液-液界面稳定性问题虽然已有大量的理论和实验研究, 但是研究的内容还相对有限, 仍属于世界性难题。 从前人的研究可以看出, 磁场和磁性液体的黏度对界面稳定性的影响都存在一个极限值, 在不超过极限值的前提下磁场越高对密封越有利, 在高于极限值的前提下磁性液体的黏度越低对密封越有利, 而液-液相对速度则是越低对密封越有利。 在磁性液体密封液体介质的结构设计方式中, 优化一般密封结构这种方式只能改善密封效果, 并不能彻底解决实际问题, 有一定的局限性, 磁液补偿方式的出现能在理论上达到无限密封寿命, 但是目前技术尚不成熟; 与其他密封形式进行合理组合, 可以有效地减小密封泄漏, 也可以满足不同工况下的密封需求, 但是这种方式明显增加了密封结构占用空间, 在很多情况下并不适用; 利用气体隔离两相液体这种方式, 能够有效将液体介质密封问题转化成气体介质密封问题, 避免了理论上不易解决的难题,但是也相应地存在一些未能解决的技术问题, 未来的研究重点应该放在进一步优化这种隔离两相液体的密封结构和补偿磁液的密封结构上。 另外, 目前开展的大多数理论和实验研究都是围绕密封水进行分析, 随着磁性液体密封液体技术应用的环境越来越复杂, 所以密封的液体除纯液体外, 应进一步研究被密封液体中含有固体小颗粒的磁性液体密封技术的界面稳定性问题, 以此来完善相关理论。