喷油润滑型激光脸机械密封试验研究*

2023-03-30王铭章胡广阳郝木明任宝杰李勇凡

王铭章 胡广阳 马 婷 郝木明 任宝杰 李勇凡

(1. 中国航发沈阳发动机研究所 辽宁沈阳 110015; 2. 中国航空发动机集团航空发动机动力传输重点实验室 辽宁沈阳 110015; 3. 中国石油大学(华东) 新能源学院 山东青岛 266580;4. 东营海森密封技术有限责任公司 山东东营 257000)

机械密封在旋转设备中应用广泛, 其可靠性直接影响设备乃至装置整体的正常运行[1]。 随着各工业领域的技术进步, 对机械密封也提出了更高要求[2-3]。航空发动机是航空飞行器的心脏, 目前在航空发动机上应用最广泛的是平端面接触式机械密封。 由于航空发动机高转速、 频繁启停、 振动剧烈等恶劣工况,该机械密封易出现磨损严重、 温升过高、 热裂等问题而过早失效。 端面开设有一定槽型结构的机械密封, 因其润滑状态良好、 泄漏率低等特点已逐渐在各领域得到应用[4]。 其工作原理是通过在密封端面开设微米级浅槽, 利用流体动压效应, 将流体介质主动引入密封端面, 促进端面间流体膜的形成, 达到润滑、 冷却和减磨的效果[5-6]。

在机械密封实验研究方面, 对运转之后密封端面状态的分析是实验测试的重点目标之一。 任宝杰等[7]建立了一套机械密封性能实验装置, 可在不同压力、转速、 温度条件下对多种型式机械密封的端面温度、膜压和膜厚等进行实验研究。 吴兆山等[8]开展了深槽型机械密封的干运转试验研究, 并提出密封端面结构参数对密封性能有一定的影响。 谢尚翔[9]以气体润滑倾斜椭圆微孔端面密封为研究对象, 研究了其磨损特性, 分析了端面织构对改善润滑和抑制磨损的效果。 CHEN 等[10]对多尺度复合织构端面密封的摩擦扭矩进行了测量, 证明了该种织构对密封的润滑改善作用。 张国渊等[11]通过理论和试验研究了低温高速动静结合型机械密封的性能, 实现了机械密封以开启力/泄漏量最大及液膜产生的温升较小为目标的优化。

激光脸 (Laser Face) 槽型是由约翰·克兰(John Crane) 公司于20 世纪末发明的一种新型机械密封端面槽型[12]。 在流体动压效应作用下, 该槽型可以实现对密封端面的充分润滑, 不仅可以减少密封端面的摩擦磨损, 控制泄漏量, 还可以实现良好的冷却效果, 降低密封端面温度, 预防因温度过高导致密封环热裂而失效的情况发生[13]。 因此激光脸机械密封在没有辅助系统冷却的情况下可良好运行, 且几乎可以适用于所有的洁净液体或含微量杂质的液体, 适用范围广泛[14]。

针对某航空发动机附件机匣传动轴端机械密封易提早失效的问题, 本文作者提出在其端面开设激光脸槽型的改进方法。 为了验证激光脸槽型机械密封的运转性能, 在实验室条件下模拟喷油润滑环境及高转速和变转速工况特征, 考察该机械机械密封的摩擦磨损特性、 热特性和泄漏情况。

1 密封结构

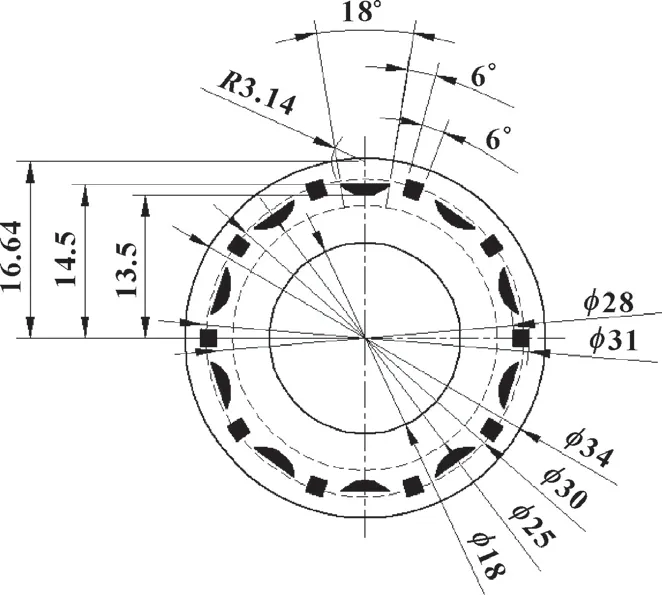

某航空发动机附件机匣传动轴端机械密封的结构如图1 所示, 用于密封轴承润滑油的喷油润滑型端面密封由静环和动环组成。 针对该机械密封易提早失效的问题, 在其端面开设了激光脸槽型。 图2 所示为开设于非补偿型动环端面的激光脸槽型结构。 在运转条件下, 端面外径处的润滑油介质可在近似矩形的引流槽作用下充分进入密封端面, 并在弓形的回流槽作用下被反输至端面外径侧, 在对端面充分润滑的同时还可以实现良好的冷却效果[15]。

图2 激光脸槽型结构(mm)Fig.2 Geometry of the lase-face grooves on the rotor face (mm)

2 试验验证

2.1 试验工装

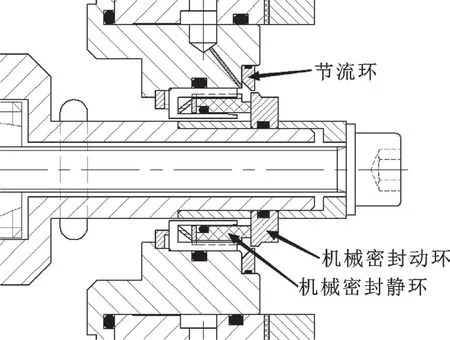

为了验证激光脸槽型机械密封的运转性能, 在实验室条件下模拟机械密封的喷油润滑工况, 设计了如图3 所示的试验工装。 由于运转时动环端面会将润滑油“甩离”, 削弱摩擦副的润滑和冷却效果, 因此设计了铝质节流环, 通过O 形圈与内压盖配合, 与动环外圆形成间隙密封。 通过实测判断, 润滑油可充满节流环与动环围成的“小腔”, 使摩擦副外径处能够浸在润滑油中。

图3 喷油润滑机械密封试验工装Fig.3 Test assembly of oil-injected lubricated mechanical seal

2.2 辅助系统

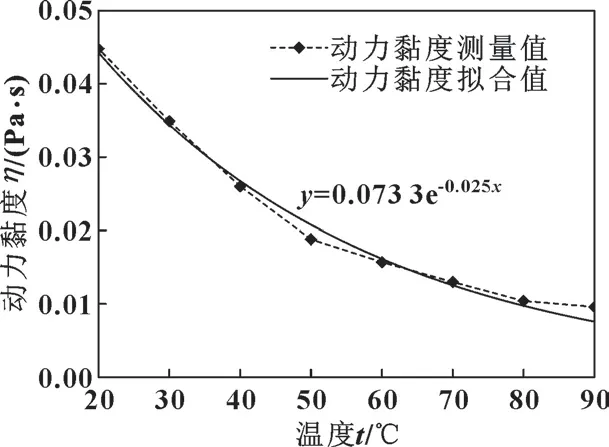

试验介质为某型号航空润滑油, 利用数字式黏度计测量润滑油在不同温度下的黏度, 根据测量结果拟合黏温公式, 其黏温特性如图4 所示。

图4 润滑油黏温特性Fig.4 Viscosity-temperature relationship of the lubricant

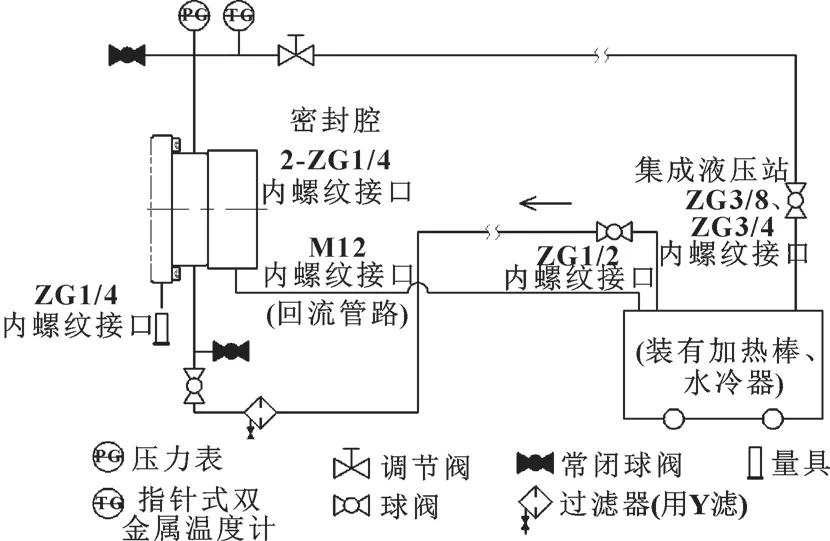

润滑油供给辅助系统方案如图5 所示, 主要由集成液压站、 调节阀、 Y 形过滤器及管路等组成。 集成液压站可以起到对介质进行储存、 加压及循环的作用; 液压站上安装有润滑油加热棒, 可对润滑油进行加热; 加热棒安装于油箱内并浸在润滑油中。 加热棒功率为6 kW, 可在约7 min 将集成液压站内的润滑油由30 ℃加热至120 ℃, 以满足试验需求。

图5 辅助系统Fig.5 Auxiliary system

2.3 试验方法

为探究激光脸机械密封的性能, 对小孔喷油量和小孔喷油形态进行了测试, 对运转前后端面特征进行了测量, 在变工况和稳态工况下测试了工装处介质温度、 动环温度、 轴套温度、 油箱介质温度以及泄漏量等参数。

2.3.1 小孔喷油量和喷油形态测试

小孔直径为0.5 mm, 长度约11 mm, 通过电火花穿孔工艺加工在内压盖上。 试验分别在55 ~60 ℃和85~90 ℃温度条件下以及0.15、 0.25、 0.35 MPa供压条件下, 进行小孔喷油测试, 记录5 min 内小孔喷油量和喷油形态, 得到小孔喷油率随供油压力的变化规律。

2.3.2 密封环端面特征测量

对试验前后的密封环端面特征进行拍照记录, 并通过光带图来判断动、 静环端面的磨损情况。 在变工况和稳态工况下, 测量试验前后动、 静环的端面特征。 在静环端面均布选取4 个测量点, 使用数显千分尺测量其高度, 获得其磨损率。 使用表面轮廓仪对试验前后动环槽深进行测量, 从而判断激光脸槽内的积碳情况。

2.3.3 密封性能测试

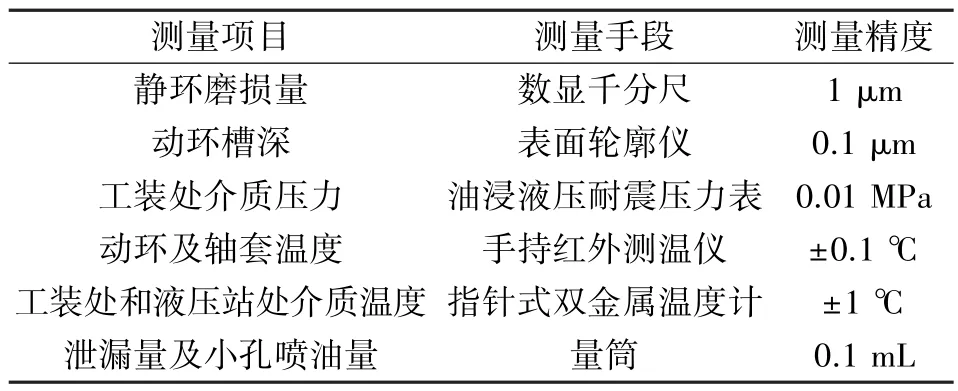

分别测量变工况和稳态工况下运行时的动环温度、 轴套温度、 工装处介质温度和液压站处介质温度, 以考察其温度满足温度要求; 同时测量机械密封的泄漏量, 以判断其密封性能。 具体测量项目、 测量手段与测量精度如表1 所示。

表1 测量项目及测量手段Table 1 Measurement items and means

3 结果与分析

3.1 小孔喷油量与喷油形态测试结果与分析

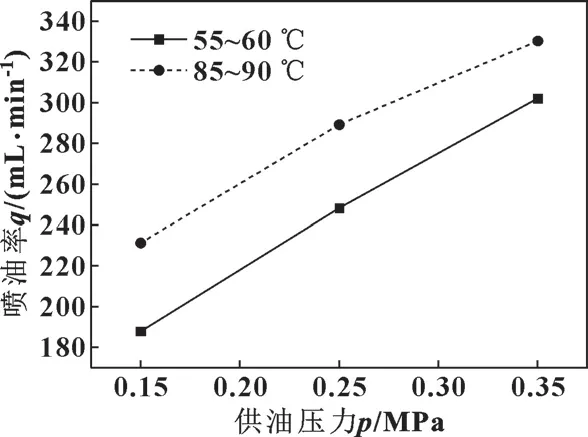

试验测得的不同温度及压力条件小孔喷油量与喷油形态如表2 所示。 可知, 小孔喷油率随供油压力的增大而增大, 也随温度的升高而增大。 喷油率同时受温度影响, 是因为润滑油黏度随温度升高而降低, 而流量与液体黏度呈反比关系, 因而有上述趋势。 喷油率与温度及供油压力关系如图6 所示。

图6 喷油率-温度-供油压力关系Fig.6 Relationship of injection, temperature and pressure

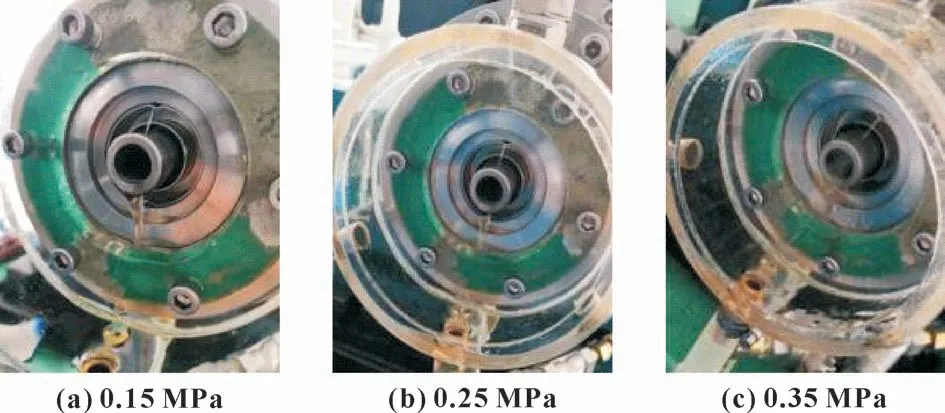

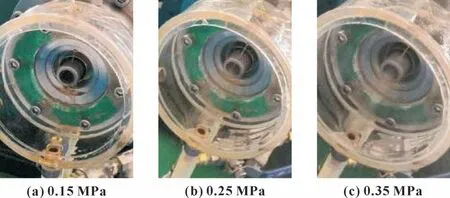

由表2 可知, 在55 ~60 ℃下, 小孔喷油形状始终为油柱状; 在85 ~90 ℃下, 小孔喷油形状在0.15 MPa 时仍为油柱状, 在0.25 及0.35 MPa 下, 小孔喷油有明显雾化现象, 油柱变粗且呈白色有泡沫感。 图7、 图8 分别展示了不同喷油温度下的小孔喷油形态。

图7 55~60 ℃条件下小孔喷油形态Fig.7 Orifice injection pattern from 55 ℃to 60 ℃:(a) 0.15 MPa; (b) 0.25 MPa; (c) 0.35 MPa

图8 85~90 ℃下小孔喷油形态Fig.8 Orifice injection pattern from 85 ℃to 90 ℃:(a) 0.15 MPa; (b) 0.25 MPa; (c) 0.35 MPa

喷油测试结果表明, 较小黏度下容易形成雾状喷油, 较大黏度下即使压力较高、 流量较大, 也仍能保持油柱形态。 通过试验测试得到的供油压力和温度与喷油率及喷油形态的对应关系, 可用于指导在实际测试中, 根据喷油率需求对供油压力和温度进行调节和控制, 并获知相应操作条件下的喷油形态, 辅助于后续潜在的故障或失效分析。

3.2 密封参数测试结果与分析

3.2.1 静环特征参数测试结果与分析

静环为石墨材质, 运转前端面特征如图9 (a)、(b) 所示, 可知其端面光带条数为1, 表明运转前静环端面平面度符合要求。

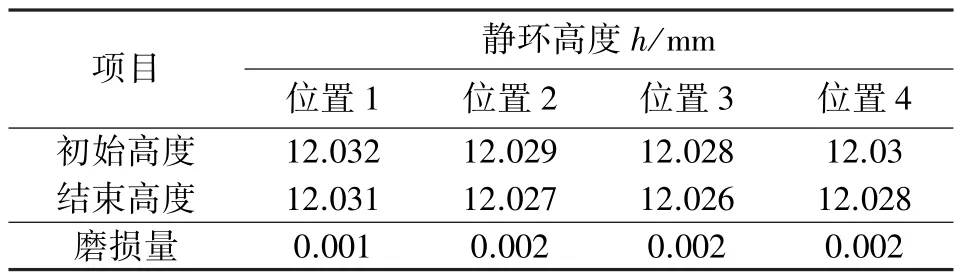

长时运转后, 静环端面特征如图9 (c)、 (d) 所示, 可知其光带形状较好, 表明端面平整光滑, 磨损程度很小。 此外, 通过对比运转前后静环端面4 处测点的高度可得其磨损量约为2 μm (如表3 所示)。 可见静环磨损量非常小, 其原因为引压槽的汲入效应使端面间保持较为充分的润滑, 减少了微凸体接触程度, 从而抑制了端面磨损, 使得密封寿命得以延长。

表3 运转前后静环高度及磨损量Table 3 Height of stator before and after running and wear amount

图9 运转前后静环端面特征Fig.9 Face features of the stator before and after running:(a) photo before running; (b) optical band before running;(c) photo after running; (d) optical band after running

3.2.2 动环特征参数测试结果与分析

开槽前的动环端面如图10 (a) 所示, 开槽后如图10 (b) 所示。 开槽后对端面进行研磨去毛刺, 使用表面轮廓仪测得槽深约为16 μm。 运转前动环光带如图10 (c) 所示, 可知其端面光带条数为1, 表明运转前动环端面平面度符合要求。

图10 运转前动环端面特征Fig.10 Face features of the rotor before running: (a) smooth rotor face; (b) grooved rotor face; (c) optical band before running

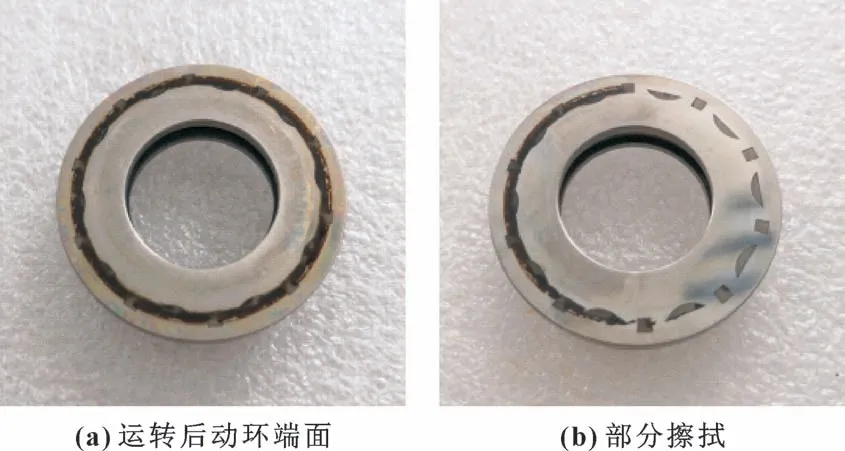

运转后动环端面特征如图11 (a) 所示, 端面有结焦现象, 但容易擦拭掉(如图11 (b) 所示)。 同时观察到结焦为润滑油结焦, 结合静环磨损量小的情况, 判断结焦原因为: 油箱内加热棒附近温度过高,造成部分润滑油变质, 变质润滑油通过介质循环进入端面与少量碳粉混合在高温的环境下发生结焦。 测得积碳情况下激光脸回流槽(弓形槽) 槽深约为10 μm, 引流槽(近似矩形槽) 槽深为15 μm。 表明与运转前相比, 虽然端面有轻微结焦积碳现象, 但对槽深影响不大, 不会对密封性能造成明显影响。 而在实际的工况中, 无需加热润滑油, 可避免结焦现象的发生。

图11 运转后动环端面特征Fig.11 Face features of the rotor after running: (a) rotor face after running; (b) partially cleaned

3.3 密封性能参数测试结果与分析

3.3.1 变工况运行

利用变频器自带的“简易PLC 功能” 可实现编程设置和自动控制电机的多段速运转, 转速以9 210~6 630~9 210 ~6 630 r/min 的变转速模式连续运转1 h, 每20 min 记录一次数据。

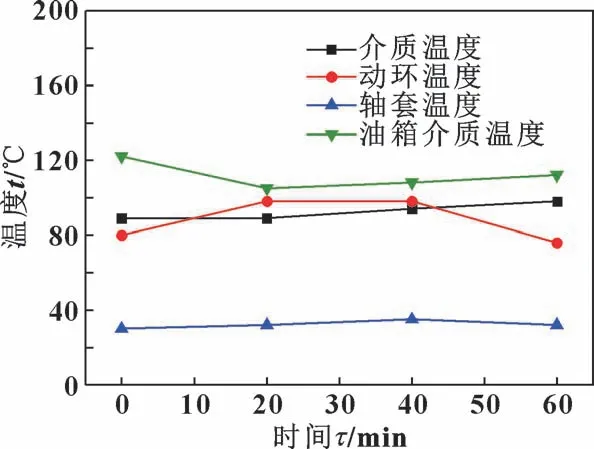

图12 所示为变工况条件下的温度演变过程, 可知各处温度基本稳定, 无明显波动。 表明激光脸机械密封对密封端面有着良好的冷却效果, 能够适应变工况运行。 在整个变工况试验过程中, 并未观察到有泄漏的情况发生, 其泄漏量始终为0, 完全满足密封使用需求。

图12 变工况下温度演变过程Fig.12 Evolutions of the temperatures at varying conditions

3.3.2 稳态运行

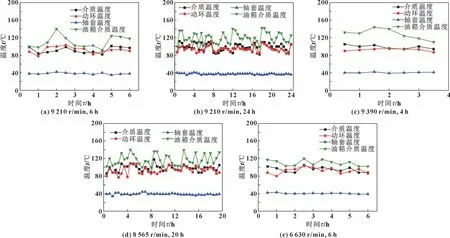

为了对稳态运行时的密封性能参数进行测试, 将转速和运行时间设为变量, 分别选取9 210 r/min 运转6 h、 9 210 r/min 运转24 h、 9 390 r/min 运转4 h、8 565 r/min 运转20 h 以及6 630 r/min 运转6 h 共5组不同工况, 对其介质温度、 动环温度、 试验工装的轴套温度、 油箱介质温度以及泄漏量进行测试, 试验过程中, 每30 min 记录一次数据。

图13 展示了上述5 组不同工况下温度随时间的变化情况, 可知轴套温度基本稳定, 波动较小, 而介质温度、 动环温度以及油箱介质温度都随时间有小范围的波动, 且波动趋势一致。 分析其原因是因为: 在试验过程中, 为了模拟真实的喷油温度, 使用加热棒对油箱中的介质进行加热, 但此加热过程为手动控制, 存在一定的误差。 长时间运转后, 动环温度和轴套温度都没有明显增加, 整体保持稳定, 说明激光脸机械密封对密封端面有良好的冷却效果, 能够适应长时间、 高转速的运行工况。

图13 稳态工况下温度演变过程Fig.13 Evolutions of the temperatures at steady-state conditions: (a) 9 210 r/min, 6 h; (b) 9 210 r/min,24 h; (c) 9 390 r/min, 4 h; (d) 8 565 r/min, 20 h; (e) 6 630 r/min, 6 h

在整个稳态运行过程中, 无论转速或运行时长如何变化, 均未发现有泄漏的情况发生, 泄漏量始终为0。 表明激光脸机械密封可以适用于喷油润滑工况下 的长时间运行, 满足其密封性能要求。

4 结论

在某航空发动机附件机匣传动轴端机械密封端面开设激光脸槽型, 并通过试验考察其在喷油润滑工况下的摩擦模型特性、 热特性和泄漏情况。 主要得到以下结论。

(1) 在变工况以及稳态工况条件下运转后, 静环磨损量约为2 μm, 动环端面在擦拭后可恢复洁净,槽底无顽固沉积, 动、 静环端面光带形状良好, 均表明端面无明显磨损。

(2) 在变工况以及稳态工况运转条件下, 在介质温度较为稳定的情况下, 动环温度和轴套温度均能保持稳定, 且无泄漏情况发生, 表明激光脸机械密封在喷油润滑工况下具备良好的热特性(温升有限)和密封效果。