近岸侧水中一体式围堰结构应用研究

2023-03-30姚文成杨再沂罗梅芳

姚文成 杨再沂 罗梅芳

中交第二航务工程局有限公司 湖北 武汉 430014

随着我国基建的蓬勃发展,我国修建了不少跨越江河湖海的桥梁工程。桥梁水中基础往往处于水文、地质条件复杂的环境中,其主要施工工艺分为两种:即“钻孔平台+钢围堰”施工方法和“筑岛”施工方法。其中最常见的是“钻孔平台+钢围堰”施工法,对于水中基础远离岸边的桥梁工程,该工艺比较适用[1]。由于该工艺需要分别设置钻孔平台和钢围堰,导致该工艺存在材料成本高、施工周期长等缺点;“筑岛”施工方法施工简单快捷,但大面积的填筑施工,对河道的过水断面压缩严重,同时后期基础施工完毕后,对于筑岛材料的清除工程量大且清除困难,且该方法对于河道环境污染面较大,施工现场的文明施工方难以保证。

1 结构特点

(1)经济性好。无需搭设钻孔钢平台,节约大量钢结构材料。

(2)工效高。能快速形成水中桥梁桩基施工的作业平台,加快了施工进度,同时筑岛支护结构与承台深基坑支护结构相结合使用,省去了再次单独施工深基坑支护桩的大部分时间,提高了施工效率。

(3)安全性高。以组合围堰解决水中钻孔平台的问题,结构简单、安全、方便人员操作[2]。

(4)可操作性强。现场施工设备不受场地影响,灵活方便。

(5)环保实用。相较于普通“筑岛”施工法,本工法降低了筑岛填筑的工程量,同时减轻了对河道过水断面的压缩,此外筑岛填料分两阶段挖除,可快速将河道或水域中的筑岛填料清除干净,环保实用[3]。

(6)适用性广。无论是跨越大江大河还是湖泊水域,桥梁基础必定会有部分位于岸边或者河滩处,本工法对于桥梁基础施工针对性强,适用范围广。

2 工艺原理

本工法施工是在合理规划桥梁基础施工平面布置的基础上,在施工区域外围设置“C”字形筑岛支护桩形成封闭空间,便于筑岛施工过程中的挡土挡水,封闭空间内选用合适的填料进行筑岛施工,形成类似于陆地的作业平台,便于桩基施工。桩基施工完成后,在已有的“C”字形筑岛支护桩基础上,再施工一排与河流方向平行的基坑支护桩,使得筑岛支护桩和基坑支护桩形成封闭空间,即承台深基坑围堰。待围堰施工完成后,进行承台土体开挖和围堰内支撑安装,当基坑内开挖至基底后,进行封底混凝土及承台施工[4]。待承台施工完成后,进行墩柱施工,当墩柱施工高度超过筑岛支护桩后,将筑岛支护桩、基坑支护桩和筑岛边线围成的空间内的筑岛填料挖除,保证筑岛填料不会对河道造成污染。围堰内边注水边至下而上拆除基坑内支撑,当封闭空间内外水位平衡后拆除筑岛支护桩和基坑支护桩。

3 施工工艺流程及操作要点

3.1 施工工艺流程

①测量放样;②插打定位桩、安装导向架;③插打C字型筑岛支护桩;④填土筑岛;⑤桩基施工;⑥插打封闭基坑支护桩;⑦基坑开挖及封底砼浇筑;⑧(安装围檩、内支撑等);⑨下部结构施工;⑩钢板桩拆除。

3.2 操作要点

3.2.1 测量放样

根据桥梁基础布置形式及所需要的施工区域大小,结合现场栈桥位置等因素,确定筑岛边线,并做出标识。

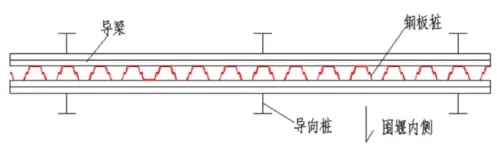

3.2.2 插打定位桩、安装导向架

在导向架长度范围,打设定位钢板桩。用机械手夹起钢板桩至测量放线位置后开始振动,将定位钢板桩插打至设计标高。钢板桩插打起始阶段,采用双侧导向架,为方便钢板桩能顺利插入导向框架,两侧导向架间的净间距比钢板桩尺寸大20mm,即每边各放大10mm;后续阶段则采用单侧导向架进行施工[5]。

图1 双侧导向架示意图

图2 单侧导向架示意图

3.2.3 插打C字型筑岛支护桩

第一根钢板桩插打时,在相互垂直的两个方向用铅锤进行观测,以确保钢板桩插正、插直。施打完成后,测量钢板桩的平面位置,满足依次施打其余钢板桩[6]。

机械手夹起钢板桩插入前一根板桩锁扣,施打钢板桩至设计标高。逐根插打至合拢。考虑围堰合拢的精确度等因素,前一部分钢板桩逐根直接插打至设计标高,后一部分(约合拢点附近10根左右)先插打合拢再插打至设计标高[7]。

3.2.4 填方筑岛

待C字型筑岛支护桩完成后,在其封闭范围内填砂性土筑岛。测量人员随时观测钢板桩的变形,位移情况,尤其是当填土临近钢板桩时。此时,可放缓填土速度,同时辅以抽水。填筑筑岛填料至超过水面标高,以形成干作业施工平台。

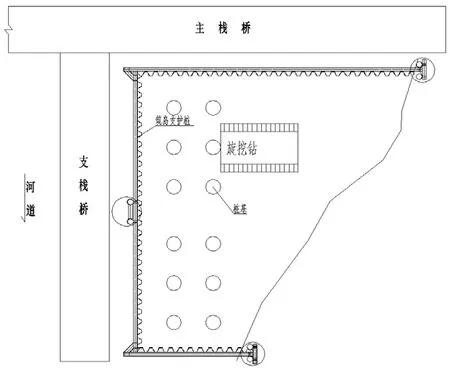

3.2.5 桩基施工

待岛完成后,开始进行桩基施工。桩基施工产生的泥浆采用专用泥浆车运送至指定场所进行处理,达标排放标准后方可排放,禁止泥浆随意排放。

图3 桩基施工平面示意图

3.2.6 插打封闭基坑支护桩

待桩基施工完成后,施工靠岸侧与河流平行的基坑支护桩,使得基坑支护桩和筑岛支护桩形成封闭空间,保证承台施工的干作业环境。插打方法与筑岛支护桩相同。

3.2.7 基坑开挖及封底混凝土浇筑

待基坑支护桩施工完成后,采用挖机开挖至每层围檩下50cm,进行支撑系统的运行和安装。在掘进过程中,加强对钢桩变形的控制,发现异常情况,并在继续挖掘前及时停止查明原因的作业。

开挖至设计标高,用高压水监测器冲洗混凝土触手可及范围内的钢桩,确保混凝土与钢桩的有效附着力,及时将混凝土灌入底部。

采用4台水泵基坑的内水排至坑外。封闭混凝土浇筑时,设置排水沟,并在四角预埋钢管作为集水井,用于坑内渗水的汇集外排。

3.2.8 下部结构施工

当基坑封底混凝土浇筑完成后,破除桩头后进行桩基检测,待桩基检测合格后进行承台施工[8]。待承台施工完成后封闭空间内的筑岛填料回填至承台的顶部,随后进行承台顶部的墩柱的施工,直到墩柱施工高度超过筑岛支护桩和基坑支护桩,封闭空间内的筑岛填料的开挖与承台施工开挖合二为一。

3.2.9 钢板桩拆除

待承台施工完成、墩柱施工高度超过筑岛支护桩和基坑支护桩即可将筑岛支护桩、基坑支护桩和筑岛边线围成的空间内的筑岛填料挖除,与施工前保持一致,使得筑岛填料不会对河道造成污染,封闭空间内边注水边至下而上拆除基坑内支撑,当封闭空间内外水位平衡后拆除筑岛支护桩和基坑支护桩[9]。

拔除钢板桩时,先以1至2分钟的振动压下钢桩的榫槽,使其周围的地面松动,以减少摩擦对它的阻力,然后慢慢向上。注意观察桩推杆荷载,发现难以拔出,应停止工作,可预先向下打一点,再向上拔出,这样反复即可拔出桩钢板。

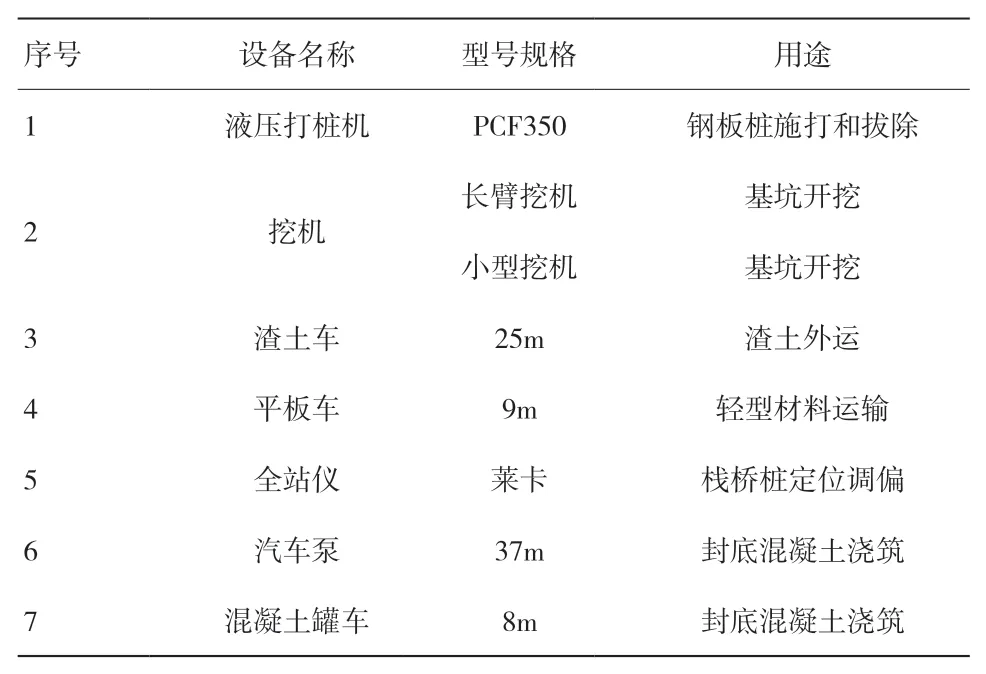

4 材料与设备

4.1 材料

表1 主要材料计划表

表2 主要机械设备表

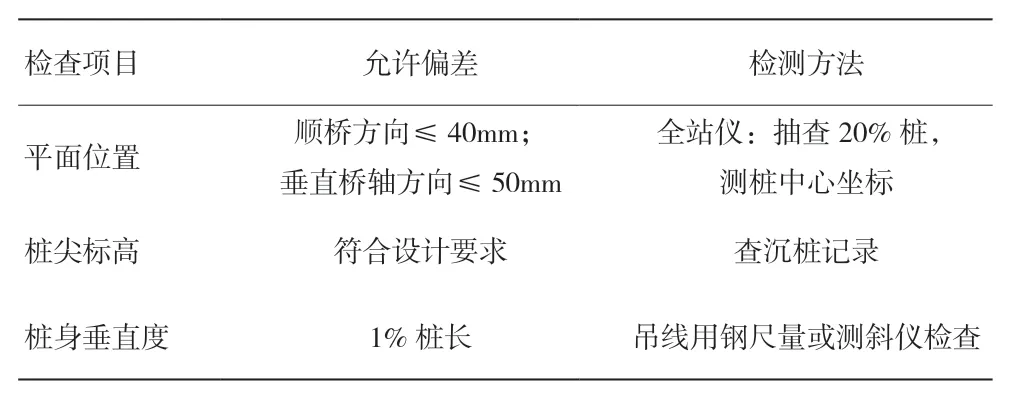

5 质量控制

5.1 质量控制具体指标

钢板桩的材料、性能和尺寸应符合产品的相应规定。钢板桩在储存、搬运和起吊时,应采取措施防止钢板桩变形和损坏锁口。修复或焊接后,钢板桩应与相同类型的短桩锁定,并通过试验。只有合格的人才可以继续使用;

钢板桩在施打前,其锁口宜采用止水材料捻缝,防止在使用过程中漏水[10];

钢板桩施打前应设置测量观测点,控制其施打的定位[11];

利用临时导向装置以保证钢板桩垂直度和平面位置。

表3 沉桩施工质量标准

5.2 质量保证措施

成立以项目经理为主体的质量管理领导小组,采用定期和不定期相结合的工作方法进行质量检查。项目部质量管理机构每月组织一次质量检查和评价活动,每月召开一次质量分析会。

项目部依据施工规范,制定详细的质量控制相关文件,做到各项施工工艺、施工方法的质量保障措施有法可依、有章可循,建立质量保证体系。

严格执行计量双检制度、复检签核制度,并列出质量清单。质量评定、质量复检、质量事故分析等制度。

按设计图纸施工。施工过程中应有完整的施工记录,严格按照技术规范进行施工。仔细查看图纸。图纸应全面、完整。发现问题时做好记录。开工后出现技术问题时,应寻求指导。正确、深刻地理解相关专家指导施工的技术方法。

对所有值班人员进行培训,并根据工种进行考核,确保施工人员的素质。进入现场的机械设备应定期检修,以确保良好的工作性能钢板桩施打时,采用多次往复沉桩方法,并注意检查钢板桩锁口变形情况。

倒角处钢板桩连接应由现场测量放样确定。该处组合异性钢板桩应焊接连接成整体,注意转角处插打角桩转向。

6 效益分析

6.1 经济效益分析

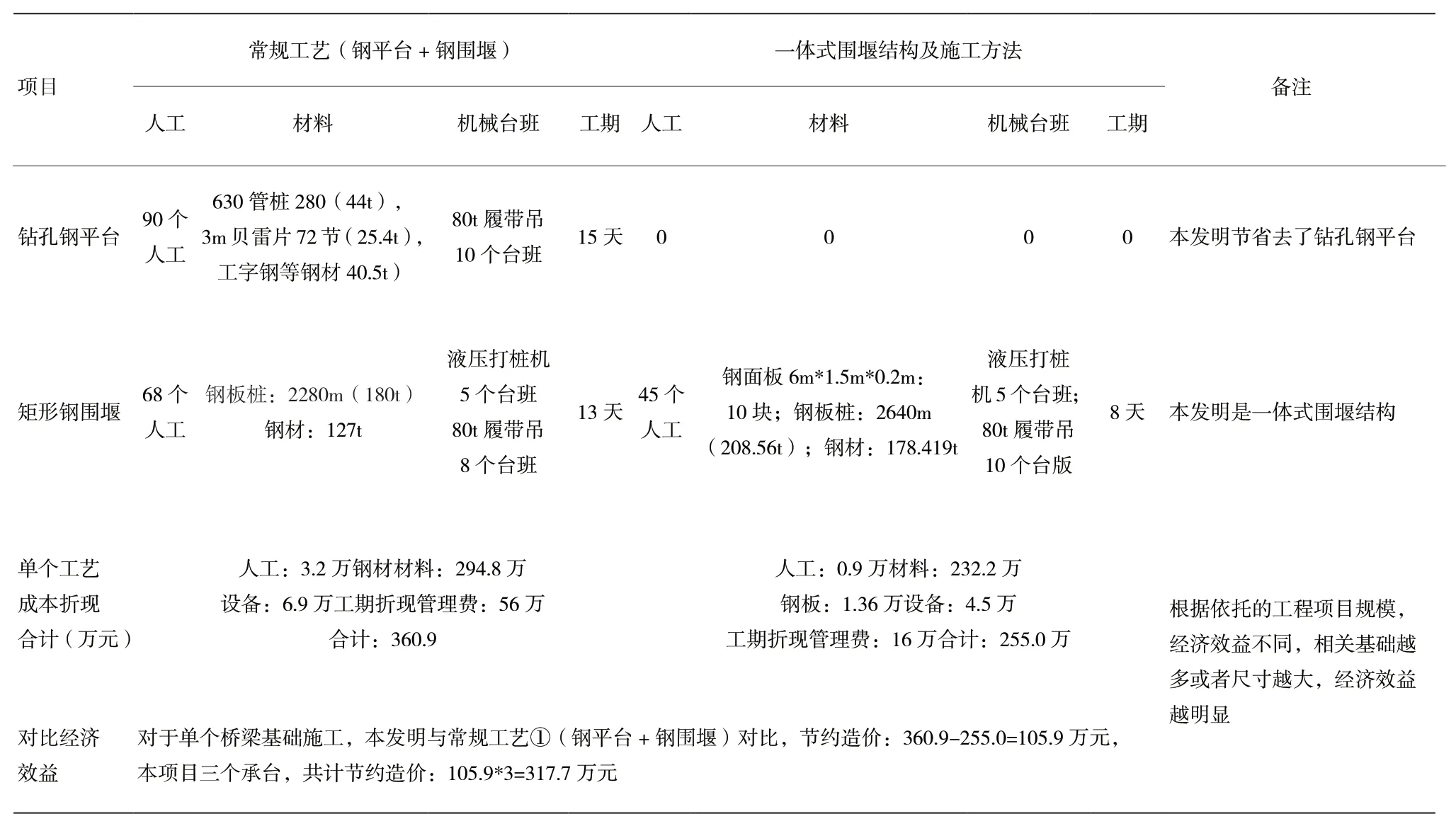

与常规的钢平台加钢围堰、筑岛法相比,本施工方法的优点在缩小了筑岛的施工范围,较少了筑岛工程量,也减轻了对河道过水断面的压缩,在保证施工质量和安全的前提下,加快了施工进度,降低生产成本,具有很强的经济优越性,其经济对比分析如表4。

表4 一体式围堰结构施工与常规钢平台加钢围堰施工经济效益对比表

根据经济效益对比表,采用本工法产生直接经济效益317.7万元,在保证施工质量与安全前提下,缩短工期20天。在工期及成本方面有较大优势。

6.2 社会效益分析

采用围堰与筑岛相结合的施工工法,加快了施工进度,减少河道占用时间、机械使用时间,同时降低了施工成本。对河道不阻流且安全无污染,符合国家倡导的发展低碳经济及节能环保要求,受到相关部门的好评,取得了良好的社会效益。

7 结束语

桥梁基础施工时,项目采取了钢板桩围堰与填土筑岛相结合的技术,仅仅用8天时间完成了围堰、筑岛施工,为桩基础及下部结构施工提供了极有利的施工条件。同时避免了河道污染,有效保证了在汛期来临前完成水中下部结构施工的节点目标[12]。通过采用该施工技术,提前了计划工期,节约了劳动力和机械设备,取得了良好的应用效益。