基于交通事故分析的翻滚保护开发研究

2023-03-30王月周大永蒋莲花唐莉常晓宇王瑞卓

王月 周大永 蒋莲花 唐莉 常晓宇 王瑞卓

吉利汽车研究院(宁波)有限公司 浙江省宁波市 315336

1 引言

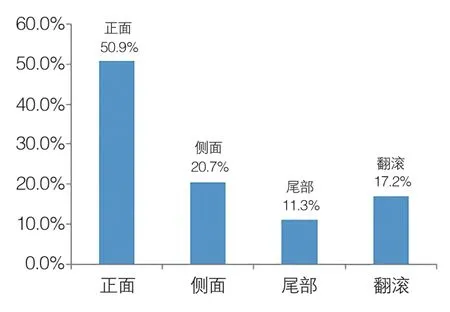

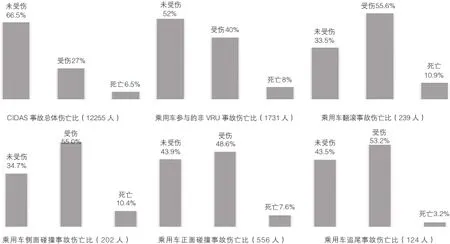

汽车翻滚是一种致死率非常高的交通事故形态[1、3]。特别是SUV 车型因SSF(Static Stability Factor)偏小,发生翻滚事故的倾向性相对较高[1-7]。然而,世界各国对于翻滚保护的评价标准并不完善,仅美国《联邦机动车安全标准》FMVSS208 的翻滚试验中有简单的评价描述试验假人的各个部位均应约束于车辆乘客舱外表面之内,该要求仅适用1973 年9 月1 日至1986 年9 月1 日期间生产的车辆,目前要求国内也缺少类似强制性标准。根据中国交通事故深入调查数据库(China In-Depth Accident Study,CIDAS)统 计数据显示,在造成乘用车车内人员伤亡的事故中,涉及翻滚的事故比例达到17.2%,与侧面碰撞、追尾碰撞这类常见事故形态是同一量级[4-8],如图1 所示。从伤亡严重度上看,如图2 所示,翻滚事故受伤率为55.6%,死亡率为10.9%,远高于正面、侧面、追尾等。从伤害部位来看,头部、胸、四肢是乘用车翻滚时乘员受伤最多的部位,头面部占40.5%,胸部占14.7%,四肢占28.6%,如图3 所示。因此,建立翻滚保护开发工况开展车辆安全性研究十分必要。

图1 乘用车碰撞形态及占比分布

图2 乘用车不同事故形式伤亡分布

图3 翻滚事故中身体各部位损伤占比分布

本文以CIDAS 交通事故统计为基础,总结了翻滚保护开发的典型工况,分析了各类工况适用的场景,并对其中的螺旋翻滚工况进行了详细的分析研究,从工况的仿真分析到最终的验证。

2 交通事故分析及工况定义

基于CIDAS 数据库、售后反馈及网络报道等来源对翻滚事故案例进行分析,可将翻滚归纳为以下几种:①绊翻;②螺旋翻滚;③边坡翻滚等。针对这几类事故统计如图4,发现绊翻事故占比较多,约33.8%,其次为螺旋翻滚和边坡翻滚,占比相当,为19.4%,再次为弹翻,占比16.9%,而其类的事故汇总占比10.4%。

图4 事故统计分类及占比

绊翻模拟当车辆高速行驶时,一侧轮胎与路沿或障碍物发生碰撞导致车辆发生翻滚。

图5 绊翻示意

图6 螺旋翻滚示意

螺旋翻滚模拟车辆达到一定时速,两侧前轮驶入不同水平的路面此时两轮胎的中心连线与水平面有一定夹角,导致车辆发生翻滚。

边坡翻滚模拟车辆两侧轮胎受力状况完全不相同,一侧失重且力向下,另一侧受到斜面的支撑导致车辆发生翻滚。

图7 边坡翻滚示意

3 结构仿真分析研究

基于对实际事故调研结果,将事故场景转化成可分析的工况,由于翻滚工况的复杂性,很难通过单一软件对其运动姿态及变形损伤进行模拟[9-11],因此在进行仿真分析时将多体动力学仿真与碰撞仿真相结合进行分析模拟。

3.1 工况介绍

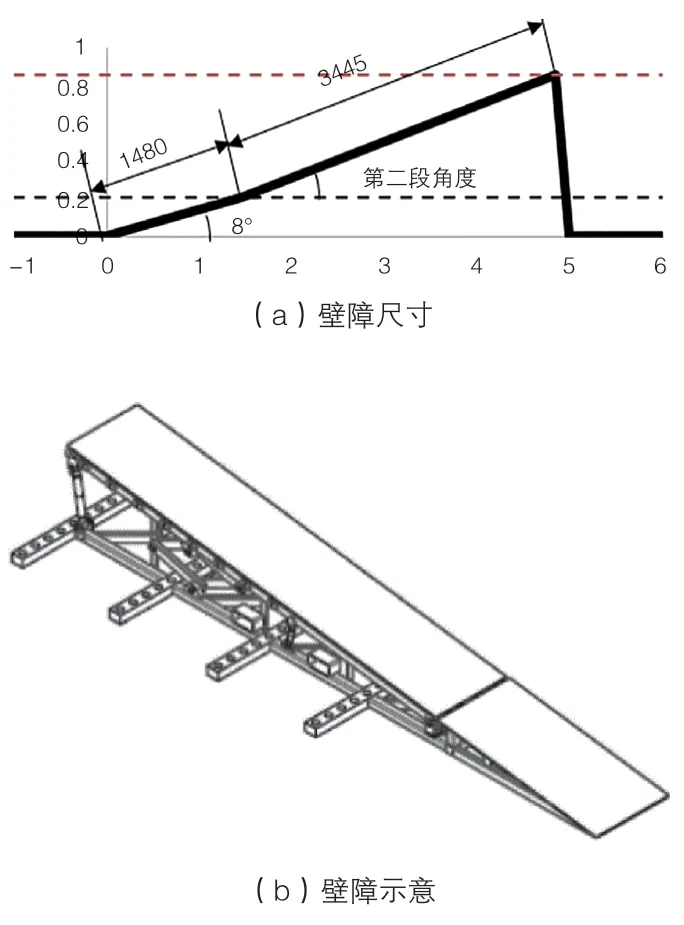

螺旋翻滚即车辆已一定速度驶入单边桥,单边桥第一段尺寸和角度是固定的,由于第二段的角度是可变化的(如图8),因此车辆行驶过后会出现不同的状态,即不翻、临界翻滚、翻滚。仿真分析中结合车的重量、质心位置等,采用多体动力学分析确定试验角度。

图8 螺旋翻滚壁障尺寸及壁障示意图

3.2 仿真分析研究

基于整车质心,前后轴荷分配,转动惯量,轴距,轮距,侧倾中心,侧倾刚度等参数和多体仿真所需关键部件弹簧,减震器,稳定杆,衬套,缓冲块等搭建多体动力学模型,如图9所示。

图9 多体动力学模型

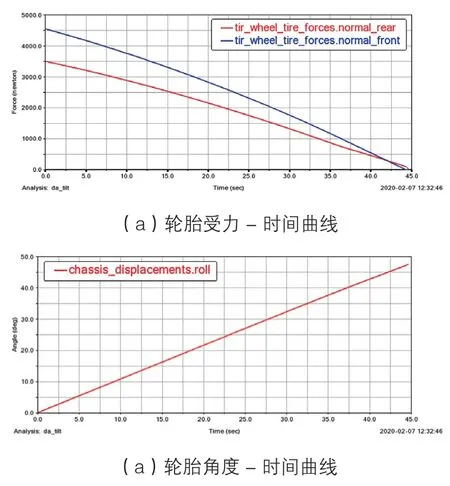

运用该模型分析确定车辆侧翻的临界角度,试验方法:将车辆静置于台架上,以0.1°/s(准静态)的速度倾斜,直到右侧轮胎力为0 时结束。

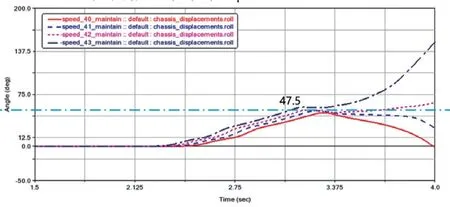

从图10 可见,当倾斜角为47.5°时,此时右轮受力为0,即47.5°为静态侧翻角临界(最大)值。基于此分析结果,设定螺旋翻滚第二段角度为15°,将不同速度的试验工况进行分析,分析结果如图12 所示,从中可以看出,当车辆速度为40km/h 时,车辆可以通过,未发生翻滚;当车速达到43km/h,车辆发生翻滚。

图10 轮胎受力及角度变化与时间曲线

结合实际行驶车辆的速度,选取50km/h 的车速进行螺旋翻滚分析,将动力学分析得到的参数如下表1,带入到碰撞分析模型中进行碰撞分析;

表1 动力学相关参数

图11 不同速度分析结果

其中:

A:左侧两个轮子着地时刻后,车辆前后悬架变形结束,车辆即将反弹的瞬间时刻;

B:车辆右前轮心位置;

C:车辆右后轮心位置.

图12 为根据动力学仿真结果获取的螺旋翻滚的初始与地面接触状态;图13 为翻滚的最终状态,主要为顶盖位置与地面接触。图14 为翻滚后车辆的变形情况,可以发现,翻滚后A 柱、上边梁、B 柱、顶盖横梁等起到了很好的支撑作用,变形较小,保证了乘员舱结构的完整性;同时前后悬架姿态完好。

图12 翻滚初始状态

图13 翻滚最终状态

图14 翻滚后车辆整体变形情况

4 乘员保护性能研究

基于对实际事故和国人的驾乘习惯,初步设定工况中配置的假人数量为:驾驶员位置、前排乘员位置和驾驶员后部乘员位置。

4.1 侧气帘设计

考虑到车辆在翻滚过程中人的受伤部位主要为头部,而在翻滚中约束系统主要体现在安全带及侧气帘对人的保护效果,而侧气帘的保护区域尤为重要。

首先,考虑不同身材的乘员,如:5%小个子身材,50% 中等身材,95% 大个子身材等,乘坐在不同座椅位置,如:前排座椅调到最后端,最上和最下位置,座椅调节到最前端的最上和最下位置,来划定侧气帘的保护区域,如图15,以全面的保护不同的乘客。

图15 侧气帘头部保护区域设计

其次,侧气帘设计伸进A 柱,增大了气袋体积,保护面积更大,在翻滚中中,加长侧气帘与正面气囊安全带共同作用可以阻挡乘员不稳定的运动,避免乘员与内饰的接触,减轻乘员可能受到的伤害。

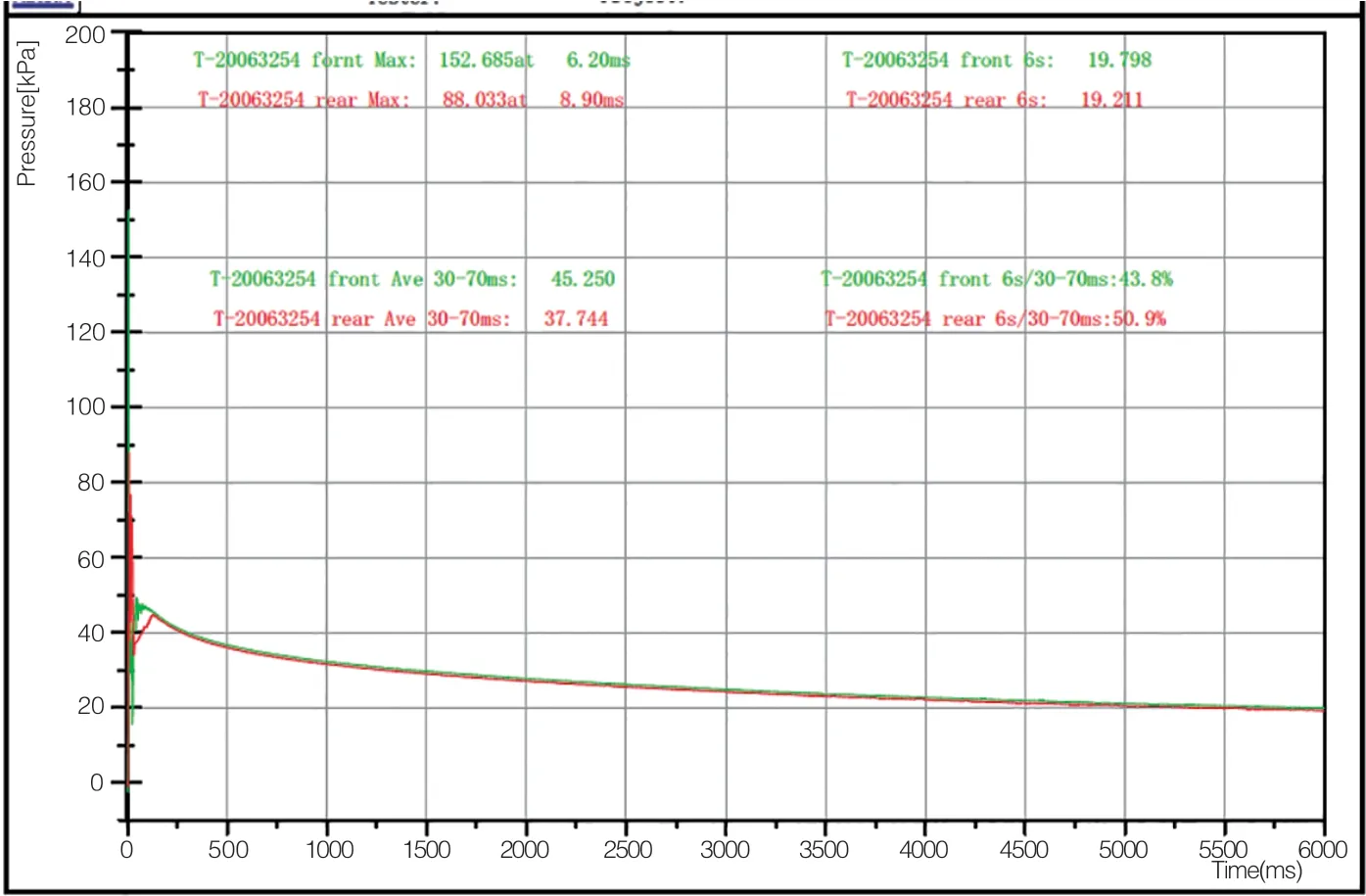

再次,车辆发生翻滚,需持续几秒钟,在翻滚过程中,要有效阻挡乘员头部与内饰的接触,减轻乘员头部受到的伤害就需要侧气帘具有较长的保压时间,因此设计中要求侧气帘在展开后6S,气袋里的压力还可以保持在20KPa 左右,如图16。

图16 侧气帘保压时间与压力关系

5 试验验证

5.1 车身结构表现

结合多体动力学及碰撞仿真分析定义翻滚工况进行实车试验验证,试验后如图17所示,侧气帘在车辆触地前点爆、翻滚过程中车门无开启;从图18 可以看出车辆的A柱、B 柱均没有发生结构性失效;试验后无燃油泄漏,4 个车门均可正常打开,如图19所示;

图17 车辆触底前状态

图18 翻滚后示意

图19 试验后车门状态示意

5.2 车内乘员性能表现

在翻滚过程中,试验假人的头部及胸部均应约束于车辆乘客舱外表面之内,保证假人受到安全带与气囊的有效保护,避免了头部与刚性结构发生接触,如图20 所示。

图20 翻滚过程中表现示意

各位置假人伤害指标参考全球现行假人伤害最高指标的高性能限值,结果如下表2所示:从表2 可以看出,车内乘员各部位的伤害值均低于标准要求,整体表现较好,表明在整个翻滚过程中安全带及侧气帘、气囊等对车内乘员起到了很好的保护作用。

表2 车内乘员表现

6 总结

(1)通过对实际事故调研结果总结出翻滚事故的典型工况:①绊翻;②螺旋翻滚;③边坡翻滚;

(2)通过选取螺旋翻滚进行分析,将多体动力学与碰撞仿真分析相结合,从分析过程及结果验证该分析方法的有效性;

(3)车内乘员的伤害情况整体表现较好,表明对约束系统的设计是有效的。

由于目前国内外对翻滚工况评价不完善,该翻滚保护的开发研究,为国内外翻滚保护相关法规及评价标准的制定提供了第一手的借鉴材料。