汽车检具关键技术的研究

2023-03-30牛磊

牛磊

浙江交通职业技术学院 浙江省杭州市 311112

1 引言

一辆汽车包含上万个零件,如何保证这些零件几何尺寸和公差满足设计要求,这关系到零件的装配和汽车的性能。一方面可以通过提高零件的加工精度来保证其尺寸和公差,但是这会增加加工成本;另一方面可以适当降低加工精度,从而降低加工成本,但是,这就需要对零件的尺寸和公差进行监控,确保其几何尺寸和公差满足设计要求。对于小批量生产的零件可以通过三坐标测量仪来检测零件几何尺寸和公差。对于大批量生产零件,可以开发专用检测工具来检测,即检具。

[1]汽车检具是一种用于检测汽车零部件产品特征是否符合设计标准的专用检测工具,为非标准定制化产品。目前,大多数汽车零部件供应商采用汽车检具来监控零件几何尺寸和公差,汽车主机厂主要采用汽车检具来验收供应商供给的零件。汽车检具的广泛使用,使得其成为车企及其供应商质量水平的一种象征,同时,汽车检具成为目前研究的一个热点。

2 国内外研究现状

通过各类文献检索,汽车检具技术的研究情况综述如下[2-6]。

王书春针对汽车检具专用性和低效率的设计方式,提出一种基于BP 神经网络算法的检具变形设计方法,开发了基于MBD 模型的汽车检具智能设计平台。高杰利用电容式传感器构建快速检测检具,并采用快速检测检具对产品面差进行快速反馈式检测,建立产品型面数据快速高效的检测方式。程齐提出了基于MBD 模型检索的汽车检具快速设计思路,并结合多种技术,开发了一套汽车检具设计系统,推动汽车检具设计更加自动化、智能化。

R.Fritzsche 针对车身生产中夹具手动设置转化为自动化情况,开发出调整模块,使得每个夹紧点通过算法和现代人工智能方法精确定位,确保精确的测量。ZK Yun等人简要论述了汽车检具的应用及 UGNX二次开发平台,并在VS.NETe 中利用UG研发出汽车检测夹具KBE 设计系统,保证了汽车检测夹具的自动化以及智能化设计,并通过具体实例测试了系统中的各项功能。

综上可知,虽然国内外在汽车检具的研发方面取得一些成果,但是,汽车检测中一些重要问题还没有解决,汽车检具的关键技术还有待研究。比如,汽车检具的自动化程度不高,未形成组合化和参数化[1];某些“特殊孔”采用检具检测从理论上几乎无法检测,只能依靠三坐标检测,即便设计出检具,但是检测效果差[7]。

3 本文研究的重点分析

本文针对上述汽车检具关键技术中的一项进行研究,即某些“特殊孔”的检测技术的研究,总体研究内容如下:

在汽车零部件的孔位置检测时,一般采过检测销来检测。按照常规检测销的设计方法:检测销的检测轴直径d 等于待检测孔的最大实体尺寸Dmin 减去孔的位置度T,即:d=Dmin-T。但有时候孔的位置度T 和孔径相差很小,甚至位置度大于孔径。此时,按照常规检测销的设计方法,检测销的检测轴直径d(d=Dmin-T)很小,甚至为负值。这样就带来以下问题:

检测销的检测轴直径d 很小,检测时很容易碰断。检测销的检测轴直径d 为负值,现实中是不可能,无法设计。

针对上述问题,一些企业在检测时不再采用检测轴来检测,而是采用三坐标检测,这种检测方式效率低、成本高,无法满足批量检测的要求。

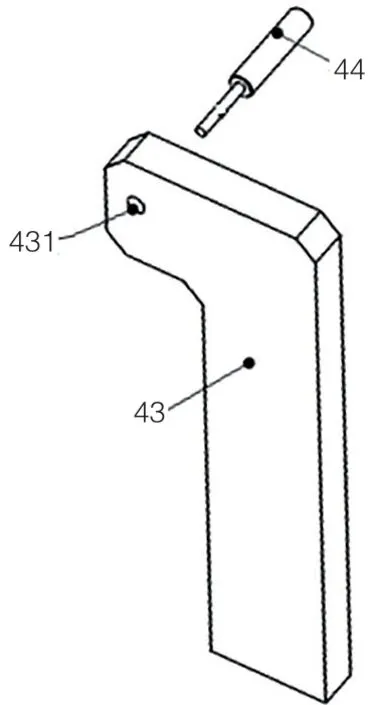

专利CN110579152A 中“特殊孔”指的是第三CCB 安装孔3,其检测方法为,第三CCB 安装孔3 的位置度和孔径相差很小,若按照常规检测销的设计方法,检测轴的轴径(第三CCB 安装孔3 的最大实体直径减去第三CCB 安装孔3 的位置度)很小,检测时检测轴容易碰断。因此这里提供一种新的检测销的设计方法,如图1 所示,即检测销轴44 的轴径等于第三CCB 安装孔3 的最大实体直径,第三检测孔431 的孔径等于第三CCB 安装孔3 的最大实体直径与位置度之和。当检测销轴44 插入第三检测孔431 时,轴相对于孔的浮动量正好是第三CCB 安装孔3 的位置度大小,所以只要第三CCB 安装孔3 的位置在位置度范围内,检测销轴44 通过第三检测孔431 就能插入第三CCB 安装孔3 中;反之,第三CCB安装孔3 的位置在位置度范围之外,就不能插入第三CCB 安装孔3 中。

图1 专利CN110579152A 检测示意图

专利CN110579152A 中指出的方法,从几何尺寸与公差的原理来分析是一种创新,理论上正确,在实际检测中需要测销轴44 与第三检测孔431 轴线始终保持平行,这样才能符合几何尺寸与公差的原理要求,与理论一致,但是,保持上述轴线始终平行,在实际操作中很难实现。当第三CCB安装孔3 位置度比较大时,此时根据专利CN110579152A 的检测方法,检测销轴44轴径与第三检测孔431 孔径相差较大,导致检测销轴44 与第三检测孔431 的配合间隙大,也就是孔销浮动大,孔销倾斜大,丧失检测意义,检测失真。

本文对上述汽车检具关键技术进行研究,实现技术突破。

4 技术方案总体设计

为解决上述目的,本文设计一种检测销机构,总体技术方案:一种检测销机构包括底座、检测销、检测块、圆柱把手。检测销的检测轴直径d 等于待检测孔的最小实体尺寸Dmax 与待检测孔位置度T 之和,即:d=Dmax+T。检测时,检测轴的端部如果能完全盖住待检测孔,说明待检测孔的位置偏移量在位置度T 范围内,则判定孔的位置合格,否则为不合。检测块采用透明的材质,比如透明的有机玻璃,便于透过检测块观察检测轴的端部是否能完全盖住待检测孔。同时,检测块可检测待检测孔所在面的轮廓度。

5 具体方案设计

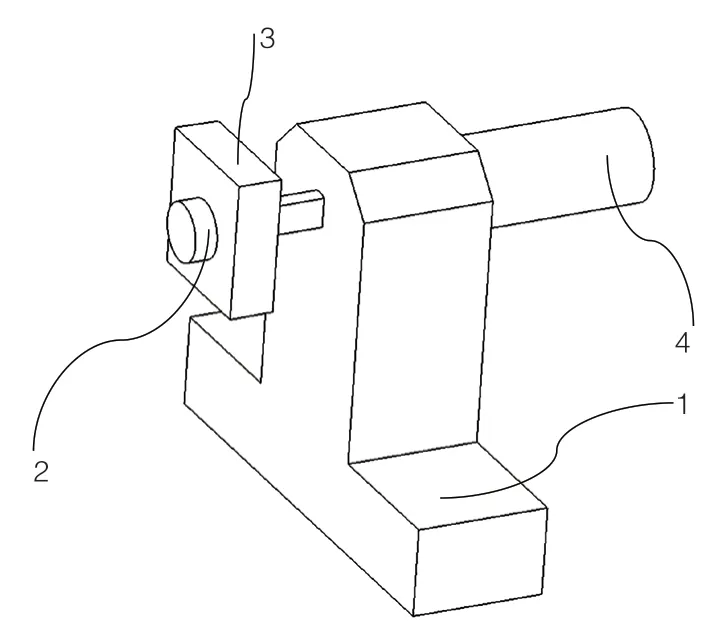

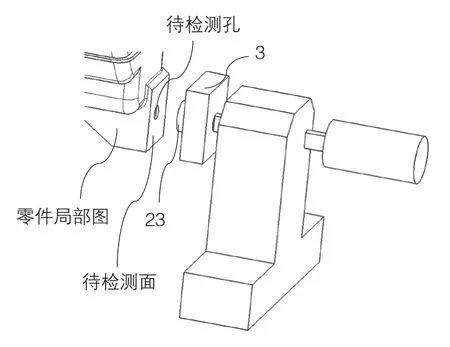

如图2 所示,本文设计的检测销机构,包括底座1、检测销2、检测块3、圆柱把手4。

图2 检测销机构示意图

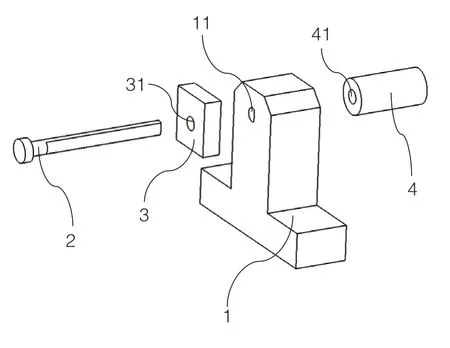

如图3 所示,底座1 上设有D 形导向孔11,检测块3 上设有中心孔31,圆柱把手4上设有中心孔41

图3 检测销机构分解图

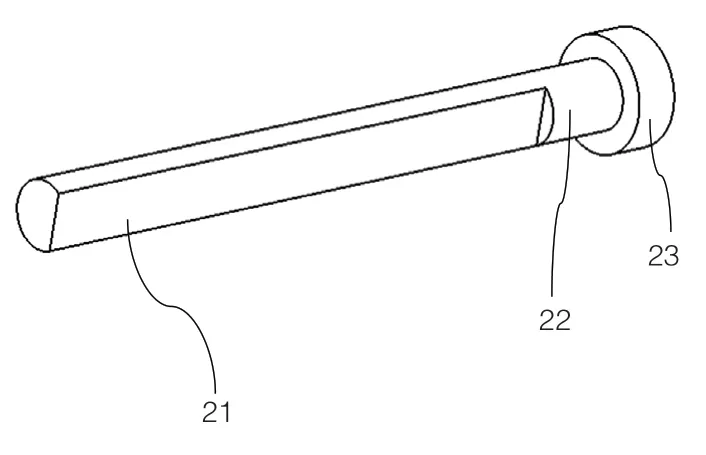

如图4 所示,检测销2 分为三段:D 形导向段21、圆柱固定段22、检测轴23。

图4 检测销示意图

5.1 检测销机构的配合关系如下

如图3 所示,检测销2 的D 形导向段21 穿过检测块3 的中心孔31,直至中心孔31 与圆柱固定段22 过盈配合,这样检测块3 就固定在检测销2 上。然后,检测销2 的D 形导向段21 继续穿过底座1 上的D 形导向孔11,D 形导向段21 与D 形导向孔11间隙配合,实现检测销2 沿导向孔11 轴线方向的移动。然后,D 形导向段21 与圆柱把手4 的中心孔41 过盈配合,这样圆柱把手4 就固定在检测销2 上。

通过以上的装配操作,就形成了图2 所示的装配状态。

5.2 检测销机构检测设计要点

根据几何尺寸和公差的规则,检测轴23 的直径d 等于待检测孔的最小实体尺寸Dmax 与待检测孔位置度T 之和,即:d=Dmax+T。检测时,检测轴23 的端部如果能完全盖住待检测孔,说明待检测孔的位置偏移量在位置度T 范围内,则判定孔的位置合格。否则为不合格。检测块3 采用透明的材质,比如透明的有机玻璃,便于透过检测块观察检测轴23 的端部是否能完全盖住待检测孔。

当待检测孔所在的面需要检测面轮廓度时,利用检测块3 实现。这时,检测轴23的长度记为L。也就是检测轴23 端部与检测块3 之间的轴向距离为L。

5.3 检测销机构的检测方法

图5 有一个汽车零件(仅仅展示其局部视图)。首先把零件定位、夹紧在检具上(检具图未示),检测销机构固定设置在检具的相应位置上。

图5 检测销机构检测零件时的示意图

待检测孔位置度检测:手持圆柱把手4,将检测销2 推至待检测面,目测待检测面上无待检测孔,即,检测轴23 的端部完全盖住待检测孔,则为合格。否则为不合格。

待检测面的面轮廓度(轮廓度值为F)检测:手持圆柱把手4,将检测销2 推至待检测面,用通止规或塞片尺测量待检测面与检测块3 之间的间隙。间隙数值在L-(F/2)到L+(F/2)范围内则为合格,否则为不合格。

6 总结

本文对汽车检具关键技术中的一项进行研究,即某些“特殊孔”的检测技术的研究。常规检具的检测方法是:检测销同时通过导向孔和待检测孔,即表明待检测孔合格,否则不合格。这种方法已经不能满足本文的要求。因此,根据尺寸工程的规则,结合检具设计的原理,对常规检测方法进行创新,设计出新的检测方案,新的检测方案采用“转换检测”的思路,检测销的检测轴直径d 等于待检测孔的最小实体尺寸Dmax 与待检测孔位置度T 之和,即:d=Dmax+T。检测时,检测轴的端部如果能完全盖住待检测孔,说明待检测孔的位置偏移量在位置度T 范围内,则判定孔的位置合格。否则,不合格。

本方案设计巧妙,检测有效。解决了按照常规检测销的设计方法带来的弊端,不仅可以检测孔位置度,还可以检测面轮廓度。

本文研究成果可以推广到汽车主机厂和汽车零部件供应商,一方面可以提高其尺寸工程的设计水平,另一方面可以增强其检具设计的能力,从而提高生产效率和提升零部件的质量,保证车身尺寸精度及整车品质,进而提升汽车安全。