某汽油发动机双质量飞轮启动敲击的研究

2023-03-30赵宇峰英春雪张伟张思超郭丰段先国

赵宇峰 英春雪 张伟 张思超 郭丰 段先国

1.宁波吉利罗佑发动机零部件有限公司 浙江省宁波市 315336 2.浙江吉利动力总成有限公司 浙江省宁波市 315800

1 引言

双质量飞轮是发动机的关重件。在发动机运行过程中,双质量飞轮处于高速转动中,由于其具有优异的解耦减震性能,可有效的隔离发动机振动,降低发动机及变速端的转速波动。发动机转速波动会产生一系列不良后果。如发动机驱动件与被它带动运转的从动件之间产生冲击,影响工作可靠性降低使用寿命,产生噪音[1]。

另一方面由于 PHEVHEV 车型存在更多的有别于传动车的特殊工况,如怠速充电、行车充电、混合驱动、电动-混动切换、能量回收、电机反拖起动、电机辅助熄火等等,同时目前发动机为了追求动力性,经济性,不断的开发高压缩比发动机,双质量飞轮承受的动态工况更为复杂,存在更多的NVH 风险。[2]

本文展示的双质量飞轮敲击问题发生在高压缩比三缸混动专用发动机上,于发动机点火前出现,通过专业的NVH 分析以及对发动机原理的分析,明确了敲击的机理为发动机点火前压缩缸压过大,作为激励源激发双质量飞轮内部离心摆运行至极限位置时,与内部的驱动盘发生装机,传出敲击异响。通过理论分析优化方案,进而通过实物验证,有效的解决了此问题,为离心摆双质量飞轮在混动机型上的应用提供参考。

2 背景及结构原理

2.1 问题背景描述

1)某HEV 车型在试驾活动中反馈车辆在行驶中发动机介入时偶尔会存在明显的敲击声问题,主观评分为5 分。

2)问题抱怨工况均为EV 模式进串联模式,发动机介入的工况,确认问题来源于发动机介入过程。

3)同一辆车发动机介入敲击声比例:10~15 次发动机介入工况有1~2 次敲击声。

50%油门有无启动敲击振动噪声彩图对比如图1 所示:

图1 50%油门有无启动敲击振动噪声彩图

通过彩图对比分析,识别到车内有敲击声时,敲击声时刻与发变结合处振动敲击声时刻一致,敲击声与振动为同时发生。

2.2 双质量飞轮结构

双质量飞轮简称DMF(Dual Mass Flywheel)是20 世纪80 年代末用于汽车动力传动系统中,可较为有效的隔离发动机曲轴的扭振,有利于提升整车行驶品质和降低传动系统噪音。近年来国家对排放要求不断提高,小排量增压车型和混动车型在燃油车中的比例不断提高,同时国内DCT、DHT 变速箱的产量不断提高,双质量飞轮在传动系统的使用频率不断提高。在20 年的产销已经达到300 万套;

双质量飞轮连接在发动机和变速箱之间,用于将发动机动力传递到变速器内。双质量飞轮几乎使发动机曲轴的扭转振动完全与变速箱进行隔离,通过减振弹簧和内部阻尼衰减将发动机低速怠速段燃烧引起的扭振,同时还具有信号采集点火,启动发动机等作用。

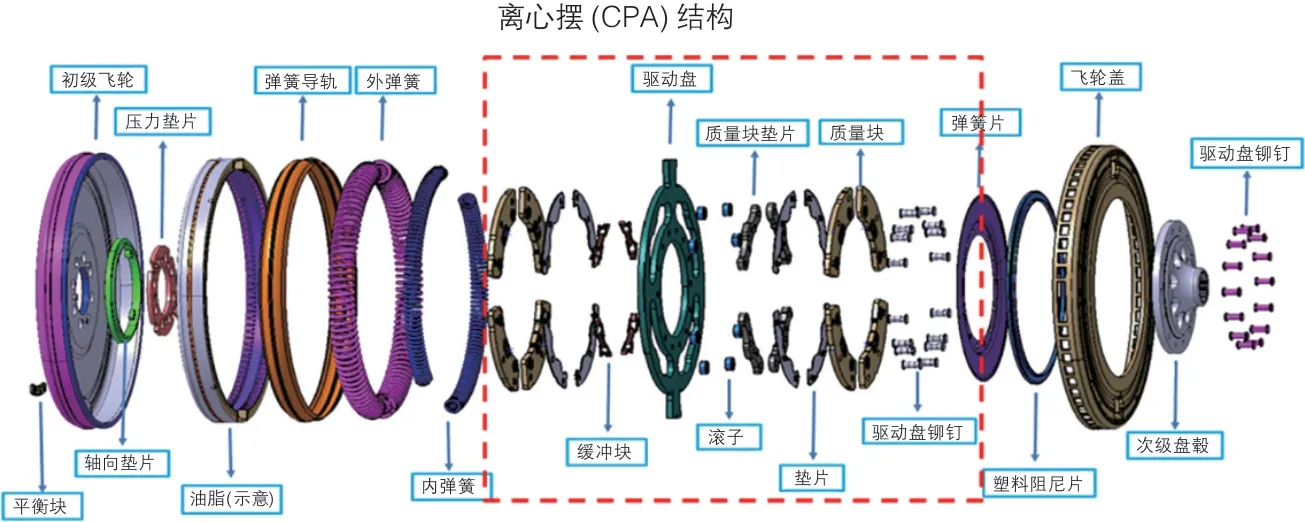

双质量飞轮结构通常包括第一质量、第二质量和弹性元件。第一质量和第二质量都以飞轮为主体。双质量飞轮可以适用于各种发动机。

2.3 双质量飞轮的工作原理

发动机曲轴的输出端通过飞轮与传动系统连接。双质量飞轮的初级飞轮与曲轴端连接,次级飞轮通过花键与传动系统连接,弧形弹簧结构安装在主级飞轮和次级飞轮之间。次级飞轮通过弧形弹簧结构与主级飞轮连接。发动机的主级飞轮转动,推动弧形弹簧,弧形弹簧推动离心摆内驱动盘,驱动盘上通过铆钉挂接4 组离心摆,同时驱动盘与飞轮次级铆接在一起,通过驱动盘将初级飞轮的转动力矩传递给次级飞轮,最终传递给传动系统。

本文研究的案例,重点为飞轮内部的离心摆结构,通过对离心摆内部的工作原理解析,结合燃烧数据,NVH 测试数据分析,锁定故障发生原因,针对性形成解决方案,最终通过过实物验证,有效的解决了此问题。(图2)

图2 双质量飞轮爆炸图

3 原因分析

3.1 P1 电机拖动扭矩分析(图3)

图3 燃烧数据分析图

由于此混动车型传动系统中发动机是由P1 电机通过花键轴与双质量花键孔连接,当进入中高负荷工况时,由P1 电机拖动双质量飞轮,启动发动机,故敲击主要发生在P1 电机拉拽发动机启动过程。因此,进行对比有无发动机介入敲击声的P1 电机的拖动扭矩,经过数据显示,两种情况下,拖动扭计均为160Nm,说明与P1 电机拖动扭矩非强相关,进一步的,通过调整P1 电机拖动斜率,发现对异响并无明显改善。

3.2 敲击时刻分析

敲击声发生时:发动机转速940rpm(58齿信号),P1 电机扭矩160Nm,敲击主要发生在P1 电机拉拽发动机启动过程,且此时发动机还未点火,因此启动敲击声是一种短而急促的敲击声,同时,因为敲击产生的振动加大,乘客在座椅上可感受到轻微振感,带来不舒适的乘坐体验。(图4)

图4 敲击时刻分析图

3.3 振动数据分析

各位置振动数据如图5 所示,振动测点如图6 所示。

图5 振动数据

图6 振动测点

在左后悬被动处,右后悬被动处,左后悬主动处,右后悬主动处,发变结合面等各处均布置振动传感器,悬置主被动振动均小于发变结合面位置振动,每个悬置被动端振动远小于主动端振动

因此综上:锁定发动机介入敲击声为飞轮敲击声,并排除悬置撞击可能。

3.4 发动机实测缸压分析

行驶过程中发动机介入工况敲击声和发动机启动首个压缩缸压相对应;首个压缩缸压大于15bar 有敲击声,小于15bar 无敲击声,说明敲击与发动机强相关。

3.5 发动机理论缸压分析

发动机燃烧示功图如图8 所示。

图7 实测缸压曲线

图8 发动机示功图

活塞从下止点压缩到上止点:

根据绝热气体原理[3]:P2/P1=(V1/V2)k

其中k 为空气的绝热指数,其值等于1.41,P1=1bar

V1/V2=压缩比=13

P2=P1*(V1/V2)k=1*13^1.41=37.2bar

如果气缸完全绝热,气缸从1bar 最大压缩能达到37.2bar,因而市车测试中测试出30bar 左右的缸压属于正常情况。

依此分析出,由于发动机压缩比较大,带来的缸内压力也较大,为敲击的产生提供了激励源。

3.6 敲击飞轮拆解分析

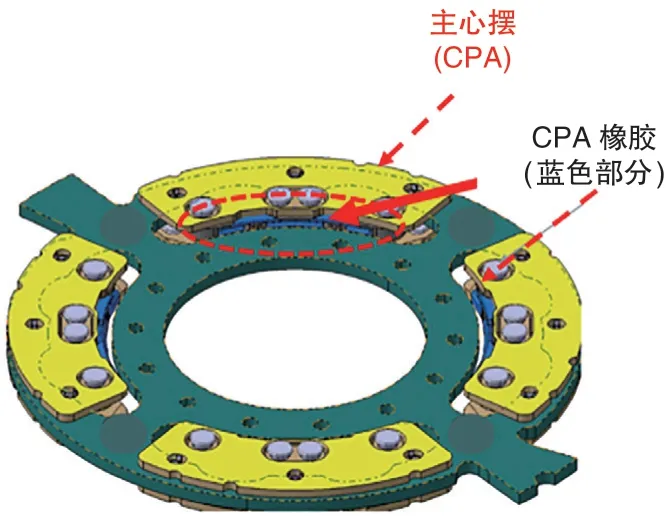

将敲击飞轮拆解,如图9 所示,确认离心摆运动到法兰拖动侧极限位置,在周向和径向出现敲击痕迹,根据此双质量飞轮设计原理,当离心摆内部质量块垫片运动到轨道边缘位置时,先由橡胶块进行减震吸能,但为了保护橡胶块的使用寿命,不可能无限压缩橡胶块,在压缩到一定压缩量时,需由质量块垫片与驱动盘直接接触,即金属与金属部分承担最后的接触能量,并且,此双质量飞轮设计中,理论上每个质量块垫片运动到极限位置时,有3 个点同时接触,保证质量块垫片的运行稳定性,如此,通过理论分析和双质量飞轮内部的设计原理,可基本锁定具体敲击位置为双质量飞轮内部的离心摆与质量块垫片,如图9 所示锁定敲击具体位置。

图9 离心摆内部敲击痕迹

4 异响源实物验证

为进一步地验证前文的分析结论,将DMF 离心摆(即CPA)摘除后装车进行实物验证,经NVH 团队实测,结果如图10 所示,发动机介入敲击声消失。因此可彻底锁定发动机介入敲击声为CPA 敲击声。

图10 取消离心摆前后振动对比

5 离心摆优化方案

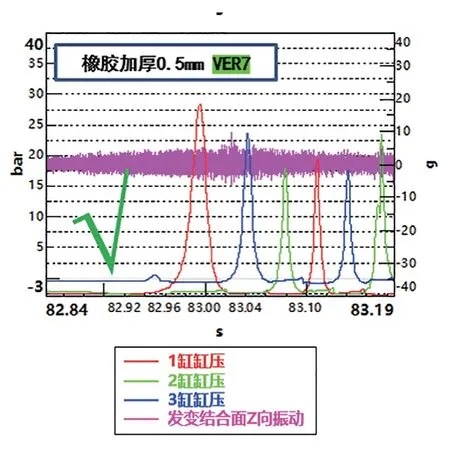

通过仿真计算,有敲击的离心摆原始状态下,敲击能量为0.64J,且双质量飞轮内部4 个离心摆的敲击能量大小相当。根据前文所述的离心摆工作原理,当质量块垫片运动到轨道边缘位置时,先由橡胶块进行减震,经过减震后的质量块最后会与驱动盘发生撞击接触,故提高橡胶块的减震吸能能力,会减弱传递到驱动盘上的撞击能力,从而,降低传出的敲击声。根据敲击原理,加厚离心摆内部橡胶厚度0.5mm,将橡胶压缩率从2.4%提升到30%,经过计算离心摆敲击能量从0.64J 降低到0.22J,橡胶减震吸能能力得到大幅提升。敲击能量仿真结果如图11 所示,离心摆内部结构,如图12 所示。

图11 敲击能量计算结果

图12 离心摆内部结构

6 改善效果验证

1)橡胶加厚以后发变结合面振动从40g以上,减弱至25g 以下;

图13 原始状态测试数据

图14 优化后测试数据

2)主观评价即使在30bar 大压缩缸压下,启动敲击也无法感受到,主观评价从5 分提高至7 分,状态可接受。

7 结论

混动车型发动机压缩比较高,带来较高的缸内压力,同时混动系统发动机启动由P1电机拖动,带来更为复杂的传动系统。在大缸压的冲击下,使双质量飞轮内部离心摆结构形成较大的敲击能量,通过仿真计算,可确定内部橡胶加厚以后对能量吸收的贡献,从实际验证效果上,可以明确此方案对于双质量飞轮内部离心摆的启动敲击具有决定性的作用。