典型零件在车铣复合机床上的加工工艺

2023-03-30封静敏

封静敏

西安汽车职业大学 陕西省西安市 710038

1 引言

随着各大基础学科的不断发展,高速化、高精度化、高可靠性、复合化、智能化、柔性化、集成化成为数控机床工业的主要发展方向。传统的数控机床对于轴类或平面类的零件可进行单一的加工,例如数控车床加工轴类零件,数控铣床加工平面类零件,对于加工精度较差的机床,部分粗加工和精加工工艺也需要选择不同的机床。为了提高加工效率,复合型机床的发展地位愈加显得举足轻重。车铣复合不仅能够完成棒料的外圆柱表面和端面的车削加工,同时在后置刀架的位置上安装有动力头,动力头的增加使得车铣复合机床引入Y 轴,一次装夹可以完成圆周表面的铣削加工、钻孔、攻丝机斜面的加工等工序。车铣复合加工技术具有较高的生产效率,零件一次装夹以后,实现各种不同的工艺,其中包括钻孔、车削、铣削等等,免去了很多复杂的环节和步骤,不仅能够节约很多工作的时间而且可以减少在生产过程中的误差,有效的提高了生产的精度。

宝鸡机床生产的CK36F/CK46F 数控车铣复合机床,是由八工位液压刀塔和3+2/3+3/4+4 伺服动力头组成,并带有Y 轴、轴向和径向的伺服动力头均可在加工过程中完成铣,打孔,攻丝。同时可以与主轴进行联动,实现在工件表面加工异形,使其加工工件在一次装夹的情况下完成车、铣、打孔和攻丝的所有步骤,并保证工件图纸要求的位置精度,进一步解决二次装夹带来的装夹误差。与之前工艺相比可提高生产效率大约30% 以上。

CK36F 是根据市场需求开发的一款高效的CNC 车铣复合数控机床。该机床主轴通孔直径是Φ56mm,最大加工直径Φ200mm,最大加工长度是100mm,可同时配置八工位液压刀塔和带有Y 轴的伺服动力单元模块,可实现车、铣、钻、攻丝等复合加工,具有加工效率高,稳定性好等特点。机床整体布局紧凑合理,便于保养和维修,符合人机工程学,便于操作。具有极高的性价比,是小型复杂零件加工设备中最好的选择。CK36F 机床标准配置6" 中空液压回转油缸、后拉式液压筒夹及8 工位液压刀塔,带Y 轴伺服动力头(轴2径3)的车铣复合机床,可实现车、钻、攻、铣等复合加工。

2 车铣复合性能参数

2.1 数控系统和数控机床

数控机床的工作原理:根据加工工艺要求编写加工程序(以下简称程序)并输入CNC,CNC 按加工程序向伺服(或步进)电机驱动单元发出运动控制指令,伺服(或步进)电机通过机械传动机构完成机床的进给运动;程序中的主轴起停、刀具选择、冷却、润滑等逻辑控制指令由CNC 传送给机床电气控制系统,由机床电气控制系统完成按钮、开关、指示灯、继电器、接触器等输入输出器件的控制。目前,机床电气控制通常采用可编程逻辑控制器(Programable Logic Controler 简称PLC),PLC 具有体积小、应用方便、可靠性高等优点。由此可见,运动控制和逻辑控制是数控机床的主要控制任务。

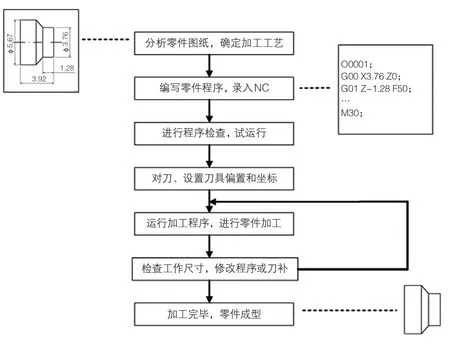

编程就是把零件的外形尺寸、加工工艺过程、工艺参数、刀具参数等信息,按照CNC 专用的编程代码编写加工程序的过程。数控加工就是CNC 按加工程序的要求,控制机床完成零件加工的过程。数控加工的工艺流程如图1 所示。

图1 数控加工的工艺流程

2.2 机床参数

宝鸡机床厂的车铣复合CK36F/CK46F 其最明显的特征是具有可独立工作的双方向的共5~8 个伺服动力刀。这些动力刀可在液压刀塔进行完回转加工后,对工件的外圆端面进行铣削、打孔、攻丝作业。主轴可以360°定位旋转,所以伺服动力头可以与主轴联动进行曲槽的加工,使其工件在一次装夹的情况下完成车、铣、钻孔、攻丝等所有工序。

车铣复合机床控制系统采用广数GSK988TA1-H 系统,该系列车床数控系统是针对斜床身数控车床和车削中心而开发的CNC 新产品。该系统可控制6 个进给轴(含Cs 轴)、3 个主轴,通过GSKLink 总线与伺服驱动和I/O 单元连接,配套的伺服电机采用高分辨率绝对式编码器,实现0.1μm 级位置精度,可满足高精度车铣复合加工的要求。GSK988TA1-H 系统具备网络接口,支持远程监视和文件传输,可满足网络化教学和车间管理的要求,能够精准控制斜床身数控车床和车削中心数值计算及加工。

图2 GSK988TA 外观

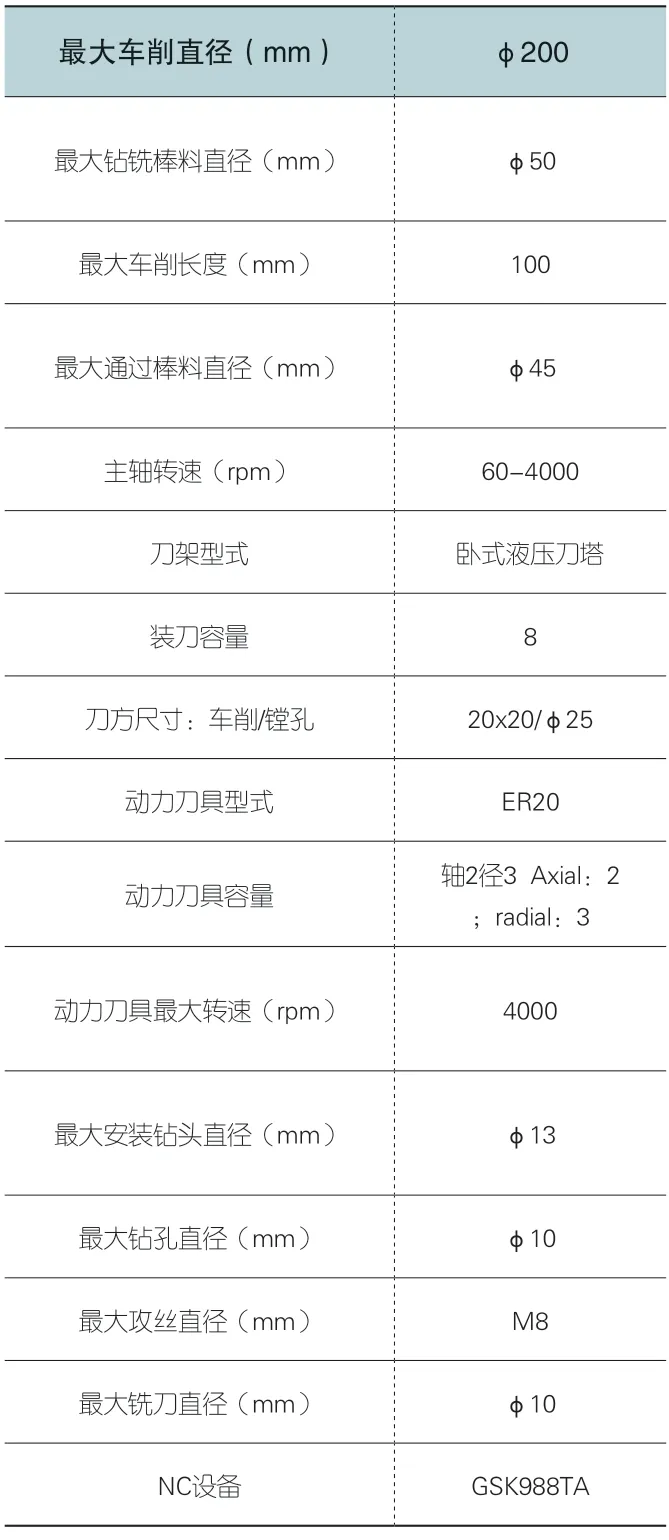

2.3 车铣复合机床的主要技术参数

宝鸡机床厂设计制造的车铣复合CK36F 的机械结构外形如图3 所示,机床的主要性能参数见表1。

图3 CK36F 车铣复合机床外形

表1 车铣复合的主要性能参数

3 CK36F 车铣复合上典型零件的加工

3.1 普通数控车床的加工工艺

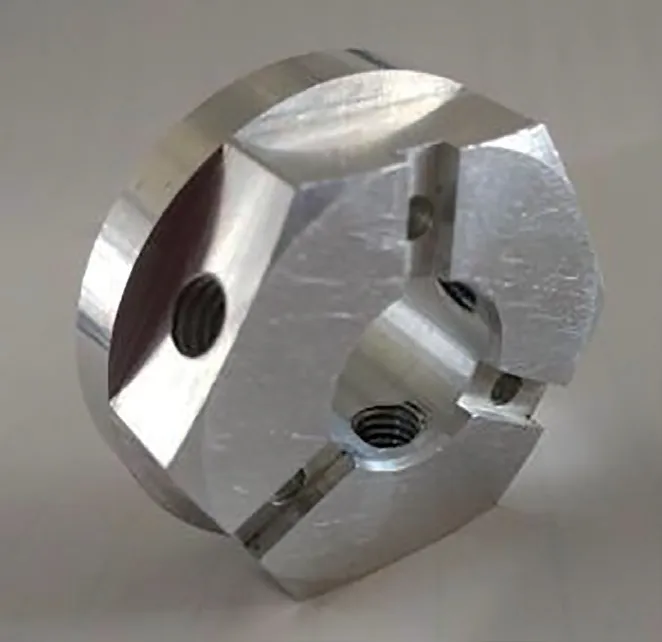

如图4 所示,此工件由外圆、倒角、内孔、外六方、螺纹底孔、内螺纹以及端面槽和槽内孔组成。一般采用的是三爪自定心卡盘,一次装夹后可完成零件的外圆、端面、倒角、内孔的加工后切段;上工装,用加工中心铣外六方、端面槽和槽内孔;再一次上工装用四轴加工中心加工外六方上的丝孔与倒角。此时,端面槽与外六方的位置精度要求用工装很难保证。

图4 典型零件成品

3.2 车铣复合CK36F 上的加工工艺

针对CK36F 车铣复合机床单刀塔带5个动力刀的加工特点,在加工特殊零件的过程中综合使用了动力刀和卧式液压刀塔,并完成轴向和径向动力刀的转换使用。同时通过车铣复合机床特殊的M 代码设定使主轴实现位置控制和速度控制两种加工方式。在编程时,可通过M 代码和G 代码指令设定主轴分度,一次完成铣、钻孔、攻丝等全部过程,提高加工效率,降低重复装夹误差,提高工件的形状和位置精度。

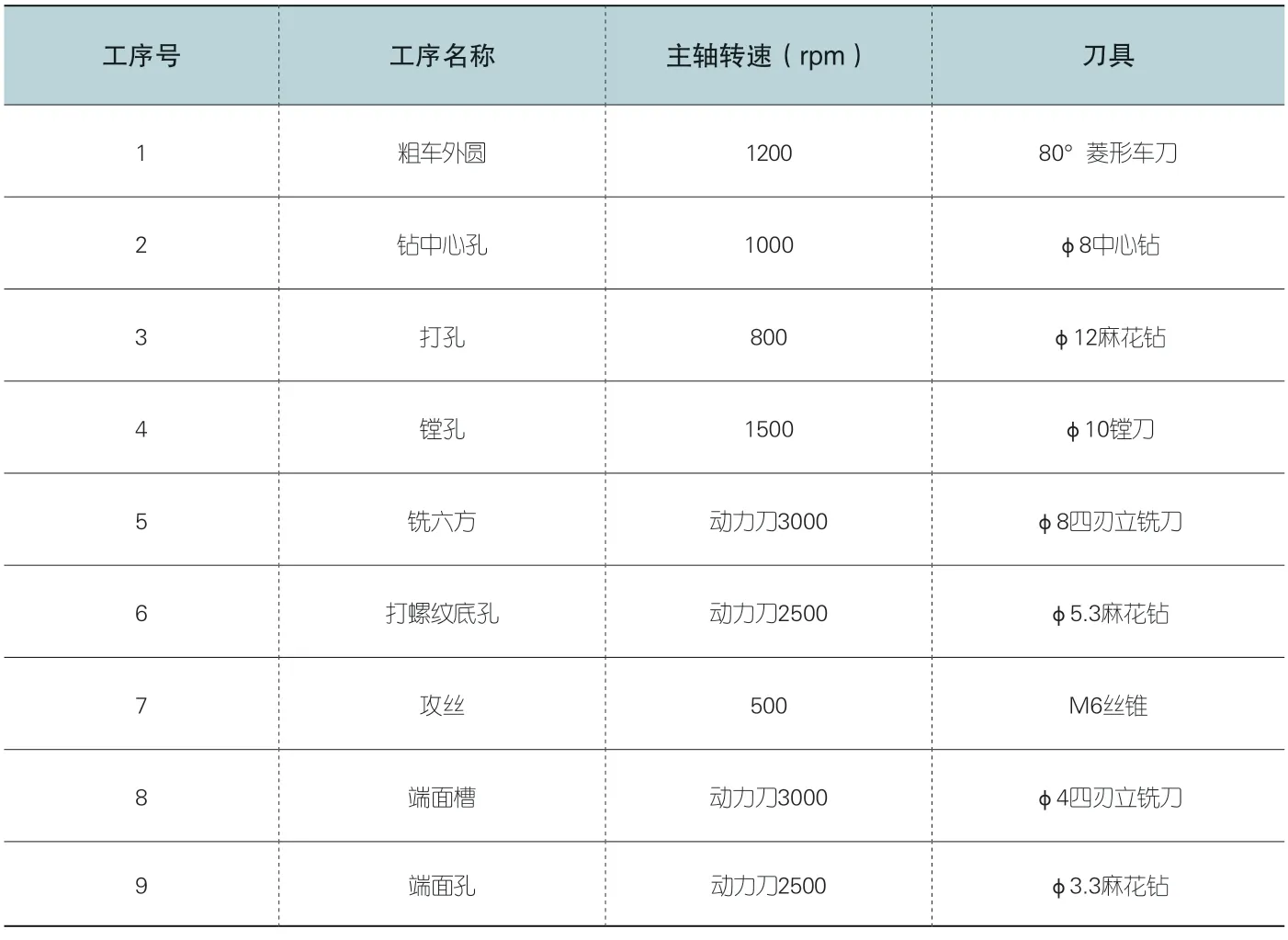

车铣复合八工位刀架为卧式液压刀架,轴向和径向动力刀采用独立伺服电机驱动,第一主轴在速度控制方式下,卧式液压刀架主要完成外圆柱表面,倒角,内孔等加工。第一主轴在位置控制方式下,径向动力刀完成铣外六方,螺纹底孔和内螺纹的加工;轴向动力刀完成端面槽和槽内孔的加工。在车铣复合机床上,可以一次装夹实现轴向内外圆柱表面的加工、径向铣削加工以及端面槽和槽内孔的加工。这样减少了工件的搬运与重复装夹的问题。具体加工工序见表2。

表2 车铣复合机床加工工序表

CK36F 车铣复合机床装刀容量为8+5(伺服动力头),刀塔上可以安装4 把刀方为20x20 的车刀及3 把φ25 的镗刀或钻头和1 把用于加工端面环槽的刀具。对于不同工件的加工选择的不同类型的型号。编程时可灵活规划工艺路线,减少加工过程中的重复装夹与换刀时间,从而提高加工效率,延长刀具寿命。

在零件加工过程中,启用12# 动力刀打螺纹底孔加倒角时,可采用不同的刀补号,例如T0812 和T0816,因打孔的X 向尺寸一定,倒角时可根据不同角的大小,改变T0816 的刀补,从而改变螺纹底孔的尺寸。

4 结束语

在车铣复合机床加工过程中,对于上述类似零件可实现一次性装夹,完成所有工序的加工。这样就避免了工件在搬运过程中的损伤以及工装难以保证的位置精度,更进一步提高了加工的效率并大大降低了工件的废品率。