液态铅基合金中铁素体/ 马氏体钢腐蚀的微尺度模拟计算研究

2023-03-30赵永福银朝晖

高 军,熊 静,邓 平,赵永福,银朝晖

(中国核动力研究设计院,四川 成都)

概述

以FM 钢和其氧化腐蚀后形成的主要氧化物Fe3O4为研究对象,构建了FM钢、Fe3O4氧化膜和PbBi介质的超晶胞原子结构模型,采用第一性原理计算方法获得了FM/PbBi 和Fe3O4/PbBi 的稳定界面,计算了界面的结合性能,揭示了FM钢及其Fe3O4氧化膜的铅基合金腐蚀性能和微观腐蚀机理。

1 计算方法和模型构建

1.1 计算方法

本文的第一性原理计算采用了基于密度泛函理论开发的商用软件VASP 进行计算,计算中使用超软赝势和平面波基组、缀加投影平面波(PAW)等方法对离子实和电子的相互作用进行描述,采用传统的自洽循环计算的方法计算电子的基态性质。首先分别构建FM 钢、Fe3O4氧化膜和PbBi 介质的超晶胞原子结构模型,其次基于超晶胞原子结构模型分别构建具有较低能量的表面原子结构模型。

1.2 原子结构模型

FM钢的原子结构模型参考T91 钢的成分比例构建,主要考虑材料中含量较高的Fe、Cr 和Mo 三种元素[1]。本计算工作采用的FM钢超晶胞原子总数为54,Fe、Cr 和Mo 原子数分别为48、5 和1。按照能量最低原理,计算了FM钢可能的原子结构,最终获得的体心立方原子结构模型见图1。计算获得的FM钢晶格常数为2.857 A。,与文献报道的试验值2.878 A。相吻合[2],证明FM钢超晶胞原子结构模型的合理性。

图1 FM 钢、Fe3O4 氧化膜和PbBi 的超晶胞原子结构模型和表面原子结构模型

Fe3O4是一种反尖晶石结构,Fe2+位于八面体间隙,Fe3+一半位于八面体间隙,一半位于四面体间隙。Fe3O4总体呈铁磁性,是a = b = c,α = β = γ =90°的立方结构。为此,构建得到Fe3O4的超晶胞原子模型见图1。本工作采用PBE+U 的方法进行晶格常数、磁矩和生成热等模拟计算。

1.3 表面原子结构模型

以FM钢原子结构模型为基础,构建FM钢表面原子结构模型,选择体心立方结构的密排面(110),综合考虑原子的排布情况,共有6 种可能的表面原子结构,其中每种表面模型包含96 个铁原子,10 个铬原子和2 个钼原子。计算这6 种可能的表面原子结构模型,得到表面能最低是2.44 J/m2,说明该表面在实际应用过程中最容易形成。图1 展示了FM钢最低表面能的表面原子结构模型。

对于Fe3O4而言,密排面(111)面最稳定,具有最低的表面能。为此,本工作主要是构建了Fe3O4(111)面的表面模型,针对Fe3O4(111)面,考虑氧原子位于表面那一层的2 种表面原子结构。构建的2 种模型均包含48 个铁原子,64 个氧原子。计算获得Fe3O4(111)面表面能最低为1.89 J/m2,这一结果与公开文献的计算值符合较好[3]。具有最低表面能的Fe3O4表面原子结构模型见图1。

对于PbBi 合金而言,密排面为(0001),具有最低的表面能,计算(0001)的表面能为1.36 J/m2,具有最低表面能的PbBi 表面原子结构模型见图1。

2 结果与讨论

根据图1 中获得的表面原子结构模型,可以构建FM/PbBi 界面和Fe3O4/PbBi 界面,并通过计算界面模型的界面能和分离功研究界面的结合性能,分析界面空位和溶解氧对FM/PbBi 界面和Fe3O4/PbBi 界面结合性能的影响。

2.1 FM/PbBi 界面结合性能

针对FM/PbBi-1 和FM/PbBi-2 界面模型,计算得到FM/PbBi-1 界面能和分离功分别为1.889 和1.023 J/m2,FM/PbBi-2 分别为2.042 和0.834 J/m2。可以看出FM/PbBi-1 界面模型的界面能最低,分离功最高,说明这种界面模型最稳定,且其结合强度最高。图2(b)对比了FM/PbBi-1 和FM/PbBi-2 界面模型的态密度图,由对比可知FM/PbBi-1 界面峰值更为局域,具有更高的结合强度。

图2 (a)两种FM/PbBi 界面原子结构模型;(b)FM/PbBi-1 和FM/PbBi-2 界面模型中Fe 原子的态密度图;(c)FM/PbBi-1界面PbBi 侧掺杂O 原子前后Fe 原子的态密度图

为研究空位和氧原子对界面结合性能的影响,选取FM/PbBi-1 界面为对象,分别计算空位和氧原子加入后界面的界面能和分离功。针对空位,主要考虑FM钢侧界面处形成铁空位和铬空位,PbBi 侧界面处形成空位;针对氧原子掺杂情况,主要考虑能量较低的FM侧和PbBi 侧的界面层。计算结果列在表1 中。对于空位,当有空位存在时,界面模型的界面能增加,分离功降低,说明铅基合金空位会降低界面的稳定性和结合强度;在FM侧形成Cr 和Fe 空位,会使界面模型的界面能降低,分离功提高,说明FM侧形成Cr 和Fe 空位会增强界面的稳定性和结合强度,这是由于界面处的Bi 原子经过驰豫会扩散到FM侧的空位处,使得界面之间的结合更好。对于氧原子掺杂,当O 原子位于BiPb 侧时,FM/PbBi-1 界面的界面能降低,分离功提高,说明O 原子存在于铅基合金中会使界面更稳定并增强界面之间的结合;而将O 原子位于FM侧时,界面分离功减少,说明存在于FM钢侧的氧原子会使界面模型的结合强度有一定程度的降低。

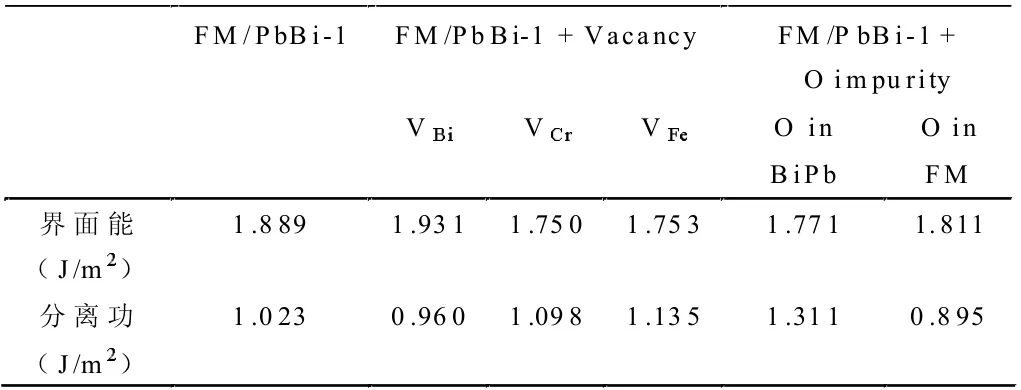

表1 含有氧原子和空位的FM/PbBi-1 界面模型的界面能和分离功

图2(c)展示了在FM/PbBi-1 界面PbBi 侧掺杂O原子前后铁原子的态密度图。从图中可以看出,铅基合金侧掺杂氧原子后,界面的态密度值增大,同时峰的个数也会增加,说明铅基合金侧掺杂氧原子后,界面键合作用更强,从而增加了FM/PbBi-1 界面的结合强度。

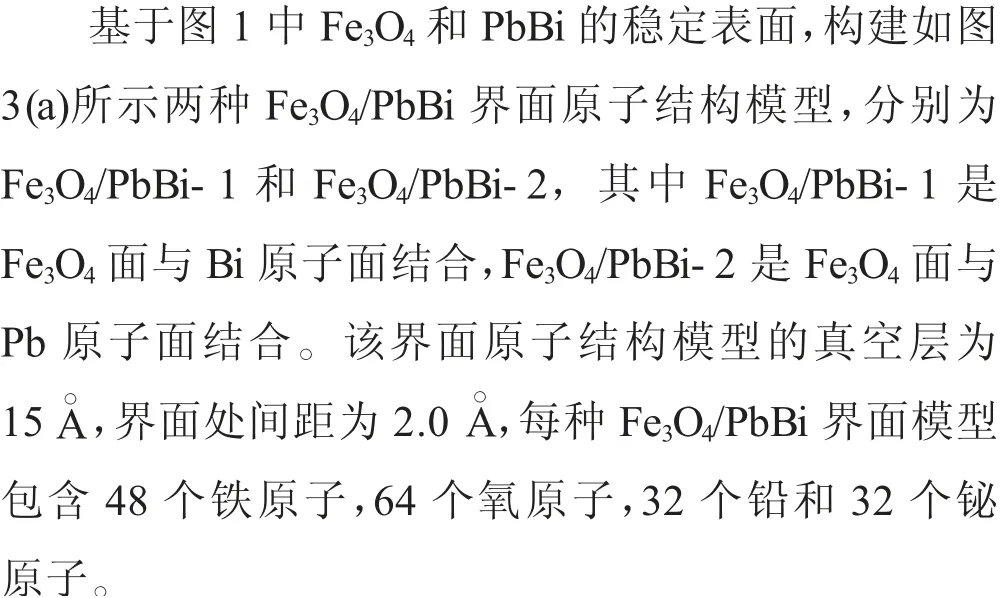

2.2 Fe3O4/PbBi 界面结合性能

对于Fe3O4/PbBi-1 和Fe3O4/PbBi-2 界面模型,计算得到Fe3O4/PbBi-1 界面能和分离功分别为1.909 和1.254 J/m2,Fe3O4/PbBi-2 分 别 为1.760 和1.336 J/m2计。与Fe3O4/PbBi-1 界面相比,Fe3O4/PbBi-2 界面模型的界面能更低,而分离功更高。因此,从能量的角度来说,Fe3O4更愿意与Pb 形成稳定界面,即Fe3O4/PbBi-2界面的结合强度更高。图3(b)显示了两种Fe3O4/PbBi界面处O 原子的态密度,可以看出与Fe3O4/PbBi-1 界面的态密度相比,Fe3O4/PbBi-2 界面的态密度峰更偏左,即具有更高的结合能。因此与Fe3O4/PbBi-1 界面相比,Fe3O4/PbBi-2 界面模型结合强度和稳定性更高。

图3 (a)两种Fe3O4/PbBi 界面原子结构模型;(b)Fe3O4/PbBi-1 和Fe3O4/PbBi-2 界面模型中O 原子的态密度图;(c)Fe3O4/PbBi-2 界面PbBi 端含Pb 空位前后O 原子的态密度图

以结合强度较好的Fe3O4/PbBi-2 界面模型为例,研究空位对界面结合性能的影响。其中,空位位置的选取为:在Fe3O4侧,主要考虑在界面处形成O 空位;在PbBi 侧,考虑界面处形成Bi 空位。计算Fe3O4/Pb-Bi-2 界面的界面能和分离功,计算结果列在表2 中。从表2 中可以看出,O 空位和Pb 空位都显著降低Fe3O4/PbBi 界面的结合强度。作为一个典型的例子,图3(c)给出了含有和不含Pb 空位两种Fe3O4/PbBi 界面处O 原子的态密度,从图中看到不含Pb 空位的峰值偏左且带宽明显更宽,这说明Fe3O4/PbBi 界面中存在Pb 空位时,会减弱界面的结合强度。

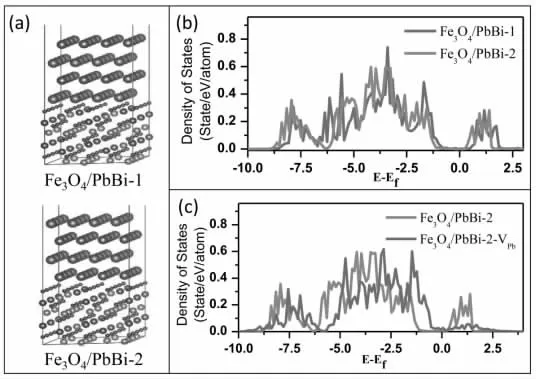

表2 含有空位的Fe3O4/PbBi-2 界面的界面能和分离功

3 结论

以FM 钢和其氧化腐蚀后形成的主要氧化物Fe3O4为研究对象,采用第一性原理的计算方法分别研究了FM 钢和Fe3O4与PbBi 的相互作用及腐蚀行为,研究结果可以从原子及分子尺度揭示FM 钢和Fe3O4在铅基合金介质中的微观腐蚀机制。研究结果发现,溶解氧存在于PbBi 中可以提高界面的结合强度,而存在于FM中则会降低界面的结合强度,对于Fe3O4/PbBi 界面,空位显著降低界面的结合强度。