混凝土智能养护技术在桥墩爬模施工中的应用

2023-03-30徐有为

徐有为

(湖南聚创建筑科技有限公司,湖南 长沙)

前言

爬模施工是高耸建筑结构施工中一种常用施工方法。在公路工程领域,斜拉桥、悬索桥桥塔、连续刚构桥主墩等高度超过50 m 的桥墩大多会采用爬模施工工艺进行施工。爬模施工是将支架、模板、施工平台集中于一体, 利用结构本身的混凝土为依托逐节段爬升施工,节省了塔吊频繁吊装模板、支架等诸多工作。爬模施工过程操作简单、结构轻巧、流水化施工程度高、施工费用较低[1-2]。爬模施工的进度一般为7~14 d 完成一个施工节段,每节的高度一般为4~6 m。在以往桥墩爬模施工的过程中,限于复杂的现场条件,混凝土的养护施工过程往往不被重视,又因为桥塔、桥墩的混凝土标号高(大多在C50 及以上标号),水泥用量大,水化热量大,且通常此类桥梁位于峡谷、大江大河上或近海地区,随着施工高度的增加风速越大,混凝土表面的蒸发量也越大, 传统人工洒水或简易喷淋装置存在保湿不均匀、不及时的问题,往往导致混凝土养护过程中干湿交替、局部过量或养护不足的情况,从而使得表面出现裂纹和水渍,外观质量差,实体混凝土无损检测强度低等问题出现[3]。针对以上情况,结合爬模施工的工艺特点设计了一种混凝土智能养护装置, 可解决混凝土爬模施工过程中节段混凝土养护问题,提升养护质量,防止混凝土表面开裂。

1 桥墩爬模施工智能养护系统的设计与安装

1.1 桥墩爬模施工混凝土养护要求

依托项目常泰长江大桥桥址地区每年4 月至10月份大气平均湿度大于50%,日平均温度超过20°C,参考《铁路混凝土工程施工质量验收标准》[4]混凝土养护周期不得小于7 d, 为保证混凝土施工质量并结合现场进度条件确定混凝土带模养护周期为3 d, 不带模养护周期为7 d,总养护周期不少于10 d。本次设计主要解决不带模养护周期内的混凝土养护质量问题。确定养护目标为: 不带模养护周期内平均湿度保证率不低于95%RH,最低湿度不低于85%RH,混凝土表面温度不高于45 ℃,混凝土表面温度温度与环境温度之差不大于20 ℃,混凝土表面无裂缝、无明显水渍印记。

1.2 桥墩爬模施工智能养护系统工艺原理

爬模施工节段混凝土智能养护装置由雾化主机、雾化管路(含雾化喷头)、无线温湿度监测仪、控制中心、包裹保湿篷布、供水系统等部分组成。将桥塔单个塔肢养护区段沿高度方向分为2 层区域并分别予以保湿篷布保湿包裹,雾化管路至于包裹保湿篷布内,无线温湿度监测仪位于对应的养护区段内用于监测该区段的温度与湿度。控制中心(核心部分为可编程逻辑控制器) 通过实时接收无线温湿度监测仪采集的温度与湿度数据并进行逻辑运算, 当湿度过低或温度过高达到触发条件时指令雾化主机启动通过雾化喷头将水汽充满包裹保湿篷布; 当湿度与温度满足系统设定要求时控制中心指令雾化主机关停以节约用水、用电,同时无线温湿度监测仪15 s 采集一次温湿度数据由控制中心运行分析判读是否执行养护操作, 同时控制中心通过GPRS 将温湿度数据按照间隔5~10 min 储存在指定的网络服务器, 第三方可以通过调用网络服务器数据对爬模节段混凝土实时养护温湿度情况进行展示[5]。结构原理见图1。

图1 爬模施工节段混凝土智能养护原理

1.3 爬模施工智能养护系统的设计与安装

1.3.1 爬模施工与节段混凝土养护的流水作业

爬模施工每个节段高度混凝土一般设计为6 m,养护区段位于爬架的0 层至负2 层的6 m 区段之间,见图2。当第N 节段混凝土浇筑完成以后带模养护3 d,随即脱模后爬升(脱模至爬升结束时间长约为12 h), 而后第N+1 节段混凝土可进行钢筋绑扎、模板收分、端模安装、混凝土浇筑等工作共历时约7 d,与此同时第N 节混凝土在脱模后通过智能喷雾养护7 d,则第N 阶段的总的养护时间为10 d,即第N 节混凝土脱模养护的时间与N+1 节混凝土养护前准备工作重叠, 依靠爬模施工的流水化作业同时实现混凝土养护的流水化作业, 两种高度协调, 可提高功效和缩短工期。

图2 爬模施工智能养护系统布置

1.3.2 混凝土智能养护系统的安装

桥墩爬模施工节段混凝土的养护设施均依附在施工爬架上,所有养护设施均随着爬模施工整体爬升,不再需要每个混凝土节段重新布置设备与养护管路,实现一次安装完成后,整个爬模施工过程均可使用。养护设施的具体安装包括保湿篷布、养护设备(雾化管路、雾化主机、无线温湿度监测仪)安装。

保湿装置的安装: 为保证养护保湿效果必须对养护区段6 m 高范围内进行整体包裹,考虑N 节段混凝土施工时,N+1 节段会进行钢筋安装电焊作业,高热焊渣可能会引起火患, 因此在篷布的选材上均采用PU阻燃篷布,重量为550 g/m2,阻燃篷布必须达到离火自熄的质量要求。阻燃篷布分为2 层进行安装,分别安装在1 层至负0 层、0 层至负2 层之间,保证包裹待养护N 节段混凝土6 m 高度范围。单层篷布在每个面的爬锥处、转角位置竖向断开并预留宽度以磨丝粘扣进行快速连接, 同时也是预留开口便于后续进行混凝土的表面装饰处理施工。保湿篷布安装在距离混凝土表面60 cm 的爬架内侧, 上下两端均以拉绳锁紧形成密实的养护空间,以满足行程一个充盈的保湿空间。

养护设备的安装:养护用雾化管路在6 m 区段内每2 m 安装一层,养护管路固定在混凝土表面与保湿篷布之间,距离混凝土面约50 cm,以保证雾化喷头最终的喷雾效果(雾化喷头的喷淋直径为100 cm),雾化管路采用直径15~20 mm 内径的尼龙管, 按照100 cm/个设置雾化喷头。每个桥墩塔肢设置3 台雾化主机, 雾化主机分别置于0 层爬架平台与负1 层爬架平台上以避开1 层爬架平台, 因为1 层平台主要进行模板安拆施工,交叉施工作业影响较大。每层管路的养护区域在典型位置安装一套无线温湿度监测仪用于监测该区段的温度、湿度,温度监测精度为±0.1 ℃,湿度监测精度为±3.0%RH。

1.3.3 桥墩爬模施工混凝土智能养护工艺流程

桥墩爬模施工节段混凝土智能养护工艺流程主要包含以下步骤:雾化主机通水、通电→控制中心设定温度、湿度控制值,指令雾化主机启动→养护用水经雾化主机增压后通过养护管路输送→加压后养护用水通过雾化喷头喷出→保湿篷布内充盈水雾→无线温湿度监测仪检测对应养护区段温度与湿度→养护区段内温度、湿度数据持续发送至控制中心→控制中心持续进行逻辑运算,直到湿度、温度超过达到预先设定值→指令雾化主机停止启动→继续进行养护区段温湿度的监测,控制中心持续分析运算直至偏离温度、湿度的预先设定值→控制中心再次指令雾化主机启动。按上述流程循环进行直到养护周期结束。

2 桥梁爬模施工混凝土智能养护技术的现场应用

2.1 应用工程概况

常泰长江大桥位于泰州大桥与江阴长江公路大桥之间,全长10.03 km,其中公铁合建段长5 299.2 m,下层公路接线长4 730.8 m,主航道桥采用主跨1 176 m 斜拉桥, 常泰长江大桥主航道桥主塔设计总高352 m,外形为四肢钻石型。项目所处环境为亚热带季风气候,冬季极端低温-8.4 ℃,夏季极端高温39.4 ℃,极端风速达8 级以上[6]。干湿交替等多因素耦合作用导致混凝土失水加剧,大大增加了混凝土的开裂敏感性,在提升混凝土自身抗裂性能的同时, 也很有必要采用智能喷雾养护技术保温保湿以改善外界养护条件。

2.2 现场应用情况

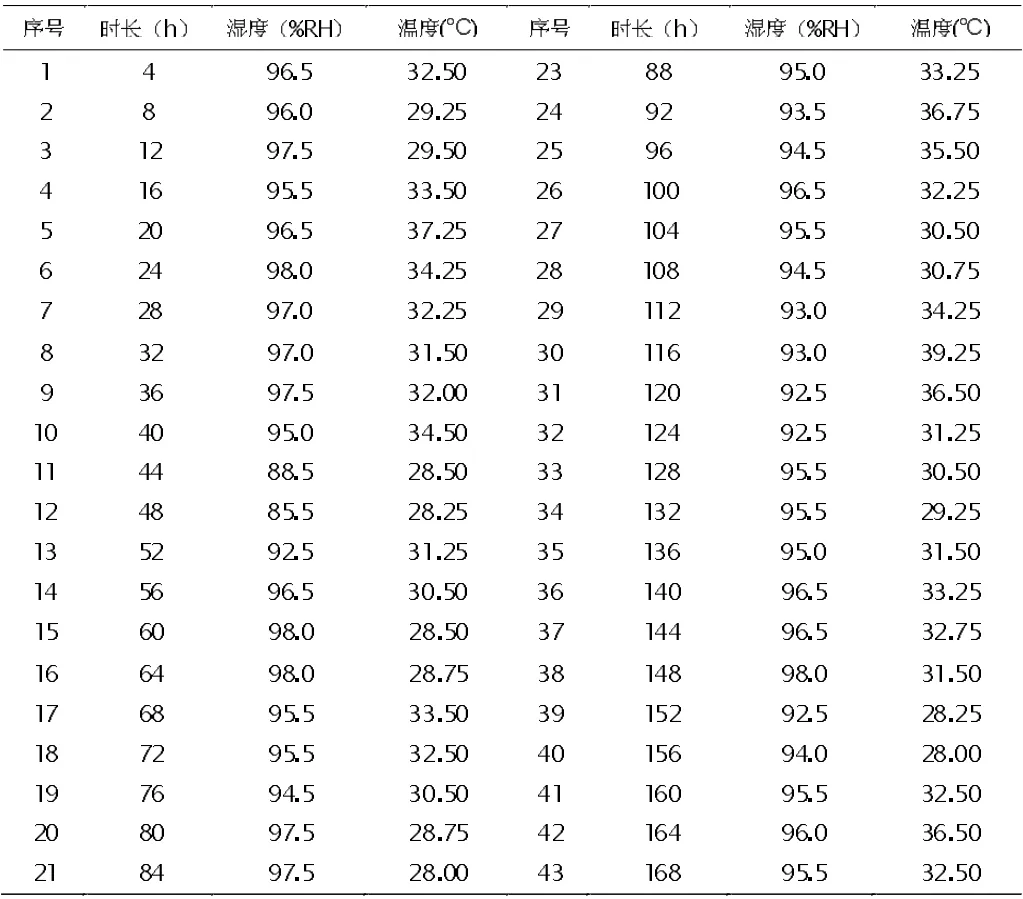

为验证爬模施工智能养护技术的实际应用效果,以主塔3 号塔柱第14 节爬模施工混凝土养护为例,节选养护过程中温湿度数据见表1、表2(为简化处理每间隔4 h 选取一个数据),经数据统计处理得到脱模养护7 d 周期内混凝土最低温度为27.50 ℃, 最高温度39.5 ℃。最高与最低温度均与环境温度接近,源于混凝土已带模养护3 d, 温度峰值已过属于平稳降温阶段,表面温度受环境影响较大。养护期内1 层至0 层表面湿度平均达到96.2%RH,0 层至负1 层区段表面平均湿度达到95.4%RH,养护过程湿度变化曲线见图3、图4,1 层至0 层个别时段段出现湿度低于90%RH 的情况,最低湿度为85.5%RH,通过远程数据监测发现异常后随即安排现场巡查发现由于现场风速较大篷布连接处裂开,保湿篷布内灌风导致湿度下降(根据当地发布的气象预报,当地局部地区风速达8 级以上,桥址区域2022 年8 月16 日实际监测风速达到7 级)。养护结束后经现场检查表面无明显裂纹产生, 且由于采用水雾养护并未在混凝土表面产生水渍印记, 养护效果良好。

图3 3 号塔柱第14 节混凝土养护过程湿度变化曲线(1 层至0 层区段)

图4 3 号塔柱第14 节混凝土养护过程湿度变化曲线(0 层至负1 层区段)

表1 3 号塔柱第14 节混凝土养护过程温湿度数据节选(1 层至0 层区段)

表2 3 号塔柱第14 节混凝土养护过程温湿度数据节选(0 层至负1 层区段)

3 结论

针对桥墩、桥塔爬模施工过程中节段混凝土养护措施不足、养护质量不佳的现状,设计出专用于爬模施工节段混凝土的智能养护装置, 与以往的养护方式相比具有以下优势。

(1)专用的爬模施工节段混凝土智能养护装置可固定于爬架上随爬架整体爬升,只需一次安装即可施工全周期使用, 实现了费用的节约与效率的提高。

(2)爬模施工节段混凝土养护全过程湿度保证度可达到95%RH,有效控制由于干湿交替、混凝土失水导致的混凝土表面收缩裂缝的产生。

(3)智能化程度高,混凝土的养护过程中无需过多人为介入, 可实现远程监控与管理。