针对采煤机螺旋滚筒装煤性能提升措施

2023-03-29孙玉路解国亮侯生辉

石 佳,孙玉路,解国亮,侯生辉

(西安煤矿机械有限公司,陕西 西安 710018)

0 引言

随着我国煤炭开采技术的提高和经济水平的不断提高,导致煤炭需求以及原煤产量不断增加,煤炭资源作为我国主体能源的战略地位在未来很长一段时间依然不会动摇。必须秉持煤炭资源绿色开采、煤炭工业可持续发展理念,科学、安全、高效地进行煤炭资源的开发和利用。采煤机作为综采成套装备的主要设备之一,其高产量、高效率、低能耗对煤炭工业的可持续发展具有十分重要的意义。螺旋滚筒是采煤机破煤和装煤的直接机构,其装煤性能对采煤机工作效率有直接影响。如果螺旋滚筒破煤之后不能实现有效装煤,残留的浮煤落在采空区需人工清理,影响综采工作面生产效率,且受工作面气流影响,易形成浮煤飞扬,危害工作面人员身体健康,对工作面安全生产带来隐患。提高采煤机螺旋滚筒的装煤性能,最大程度地消除工作面安全隐患,是螺旋滚筒优化设计领域的重点研究课题。

1 优化采煤机螺旋滚筒装煤性能研究背景意义

煤炭在我国一次性能源消耗中占比维持在70%左右,在我国煤炭资源开采过程中,地下开采时煤层厚度1.3m 以下为薄煤层,在1.3~3.5m 的为中厚煤层,在3.5m 以上为厚煤层。其中中厚煤层在我国煤炭资源中占据着十分重要的位置,储存量和生产量占我国煤炭资源总储存量以及生产量的45%左右,所以中厚煤层是实现安全高效开采的主力煤层,具有极大的研究价值。

近年来对滚筒采煤机的深入研究使其割煤能力已基本满足工作要求,但装煤性能差一直得不到有效解决,这是由于中厚煤层开采地质环境的复杂、滚筒采煤机结构参数以及运动参数的不匹配使大量煤体散落在非工作面造成的。而且散落在非工作面的煤体会形成浮煤,需要人工处理,人工处理时需要工作人员进入机道工作,不仅增加了工人的劳动强度,对工人的生命安全也造成一定威胁。加上中厚煤层一般采用双滚筒循环往复采煤法,落煤量大,使装煤性能差导致的资源浪费问题、人力资源浪费问题更加严重,严重影响了我国煤炭事业的发展[1]。因此,提高采煤机滚筒装煤效率问题对煤炭工业的可持续、高效化、现代化发展具有十分重大的战略意义,是企业获得经济效益的必然之举。

2 采煤机滚筒装煤机制研究

2.1 滚筒装煤机制

采煤机滚筒是由端盘、叶片、简毂、截齿组合形成一种螺旋结构。由采煤机滚筒截割落下来的煤都是形状大小不一的煤颗粒混合物,这些煤颗粒单个受外力作用是可以保持特定形状的固体,这些煤颗粒混合形成的煤流受外力作用体现的力学性质介于固体与液体之间,具有流动性,也容易堆积。螺旋叶片的主要作用是装煤,由于煤流的这些独特的力学性质,叶片间的煤颗粒受到螺旋叶片的轴向力会向刮板输送机的中部槽的位置移动[2]。煤体被滚筒截割落到螺旋叶片上,煤颗粒下落方向与螺旋叶片旋转方向相同形成推挤装煤现象,煤颗粒下落方向与螺旋叶片旋转方向相反形成抛射装煤现象。

2.2 推挤装煤机制

滚筒截齿截割煤壁,煤颗粒下落方向与滚筒螺旋叶片旋转方向相同,这种工况为推挤装煤。大量煤颗粒堆积在叶片下端,采煤机滚筒顺转,使螺旋叶片对堆积的煤颗粒产生左下方的力,煤颗粒受到挤压,随着滚筒的顺时针转动,煤颗粒与煤颗粒之间的相互作用,进而向左下方运动,直至运输到滚筒外。

2.3 抛射装煤机制

滚筒截齿截割煤壁,煤颗粒下落方向与滚筒螺旋叶片旋转方向相反,这种工况为抛射装煤。大量煤颗粒堆积在叶片上方,采煤机滚筒逆转,使堆积在螺旋叶片上方的煤颗粒受到右上方的力,煤颗粒被向右上方抛出落入刮板输送机中部槽,一部分没有被抛出的煤颗粒堆积在叶片下端,受到叶片向右的轴向力,被螺旋叶片推送出滚筒[3]。

3 采煤机螺旋滚筒装煤效率影响因素

3.1 滚筒结构参数对装煤效率的影响

(1)叶片螺旋升角:叶片螺旋升角越大,排煤能力增强,但影响破煤能力,螺旋升角过小时,容易形成循环煤,造成煤体被反复破碎。合理的叶片螺旋升角会改善滚筒的装煤效果。

(2)叶片头数:叶片头数增加,会增加滚筒的截煤性能,但是叶片头数越多,会减少采煤机滚筒的容煤空间,影响滚筒的装煤性能。叶片头数一般为2~4,具体需要结合滚筒的直径确定。

(3)叶片厚度:叶片厚度越厚,会减少滚筒容煤空间,但是叶片越薄,叶片在滚筒高速运转中会被破坏,因此在保证叶片强度要求的条件下选取叶片厚度。

(4)滚筒直径:截深一定时,滚筒直径越大,装煤性能越好,滚筒直径受煤层采高限制,滚筒直径一般为采高的0.6 倍。

(5)叶片外缘直径:叶片外缘直径与滚筒直径差值越小,叶片与未截割煤壁间的间隙越小,颗粒从该间隙滑落或流出的概率越小。

(6)简毂直径:简毂直径越大,叶片的深度越小,滚筒的容煤空间越小,破碎煤在滚筒内循环、重复破碎的可能性增大。

(7)截深:截深增大,会增加容煤空间,提高采煤机生产能力,减少回采循环系数,提高单刀产量,但是截深过大会不利于煤流的自然堆积装煤,通常情况下滚筒截深一般小于1m,多采用0.6m,大功率采煤机可取0.8m 左右[4]。

3.2 滚筒运动参数对装煤效率的影响

(1)滚筒转向:外部工况环境相同时,根据滚筒装煤机制,滚筒抛射装煤比推挤装煤装效率高。

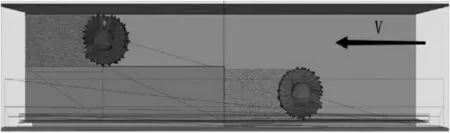

双滚筒往复双向采煤法即前后两滚筒转向相反,有反向对转和正向对转两种运动方式。图1 为采煤机自右向左割煤,左滚筒为前滚筒,右滚筒为后滚筒,正向对转前滚筒顺转、后滚筒逆转,反向对转前滚筒逆转、后滚筒顺转。

图1 采煤机双滚筒运行状态

在图1 这种工况下,前滚筒推挤装煤,后滚筒抛射装煤的装煤效果好。

(2)滚筒转速:根据滚筒装煤颗粒运动速度公式,转速增加,会相应地增加煤流的轴向速度,进而影响滚筒的装煤效率,煤流轴向速度增加,会使煤流更容易抛出,但是滚筒转速增加到一定程度,会发生过抛现象,增加粉尘。

(3)牵引速度:牵引速度不属于滚筒本身的固有参数,它是随采煤机运行时滚筒获得的一种牵连运动,但其大小与煤的推出力有关,影响滚筒单位时间内的落煤量,进而影响滚筒内煤颗粒的充满系数,当叶片间的煤流大于滚筒的理论容量,会发生拥堵,影响滚筒装煤效率[5]。

3.3 颗粒属性对装煤效率的影响

(1)摩擦力:煤颗粒与煤颗粒之间的摩擦力、煤颗粒与叶片之间的摩擦力都会影响滚筒的装煤效率。

(2)煤颗粒大小:煤颗粒大小影响煤的粒度,煤的粒度影响螺旋输送效率。

(3)煤颗粒湿度:煤的湿度相当于煤的含水率,煤的含水率不同会影响煤颗粒与煤颗粒之间、煤颗粒与叶片之间的摩擦力,进而影响装煤效果。

(4)煤颗粒松散系数:松散系数又称碎胀系数,是指截割后呈松散状态煤的体积与截割前煤的自然状态下原有体积之比。煤的松散度越高,采煤机截落下的单位体积煤层的煤量就越多,对滚筒装载能力的要求也就越高。

(5)煤颗粒孔隙率:煤的孔隙性是指不同形状、不同大小的煤颗粒之间存有间隙的现象,可用一定容积煤中孔隙体积与总体积的比值,即孔隙率来表示。孔隙率越高,煤的松散度也就越高,采煤机截落的单位重量煤的体积就越大,对滚筒输煤空间的要求越高。

4 基于离散元法的螺旋滚筒装煤性能

采煤机滚筒主要作用是截煤和割煤,随着科学技术的不断发展,采煤机功率的不断增加,滚筒截齿截煤的能力明显提高,但是因为工况环境的恶劣,煤层采高比较高,一次截割煤量以及落煤量大,煤体大量散落工作面机道,采煤机滚筒结构参数以及滚筒运动参数的不匹配,使装煤效率问题突出。

目前,螺旋滚筒的优化设计主要采用有限元法和二维离散元法。而离散元方法作为一种新型的散料分析法,研究滚筒装煤效率具有一定的可行性,而且投入少,效果明显,具有很大的经济适用性。

离散元方法(简称DEM)是一种专门用来解决不连续问题的数值模拟方法,是由美国学者在1971 年最早提出,最早用来模拟岩石的构造。离散元方法基于牛顿定理,模拟颗粒间、颗粒与墙体间非线性相互作用,从而确定颗粒后续的行为轨迹,一经提出就得到了大量学者的关注。最常见的离散元软件由EDEM、PFC,在岩土工程以及机械工程领域得到了广泛的应用。

现有研究大多基于单一或部分因素对螺旋滚筒进行优化,未综合考虑螺旋滚筒设计变量对装煤性能的影响。而螺旋滚筒设计变量多,难以同时得到滚筒几何参数及运动学参数的最优解。针对该问题,本文基于煤的物理力学特性测试结果,建立了螺旋滚筒截割煤壁耦合模型;对采用不同设计变量时的螺旋滚筒模型进行装煤性能仿真,得到滚筒设计变量对装煤性能的影响规律;基于正交试验法设计螺旋滚筒的三因素三水平正交试验,得到螺旋滚筒最优几何参数和截割策略。

4.1 煤物理力学特性测试

选取切割机将煤样切割成标准试样,采用捣碎法、比重瓶和烘干法测试煤样的物理特性。测得煤样密度为1325.5kg/m3,天然含水率为8.63%,孔隙率为9.53%,坚固性系数为2.0,弹性模量为4388MPa,泊松比为0.23。

选取电阻应变片和微机控制电子式万能试验机测试煤样的力学特性测得煤样抗拉强度为1.08MPa,抗压强度为17.71MPa。

4.2 滚筒截割煤壁耦合模型建立

基于煤样物理力学特性测试数据,采用离散元分析软件EDEM 建立煤壁。以MG400/950 型采煤机为研究对象,为使滚筒装煤性能最优且不堵塞叶片,选取2头的TY1150 型顺序式排列螺旋滚筒,截割方式为抛射截割。建立螺旋滚筒截割煤壁耦合模型。

4.3 装煤性能仿真

设置EDEM 仿真步长为0.1s,仿真时间为10s;采煤机牵引速度为4m/min,滚筒转速为58r/min。仿真得到的采煤机螺旋滚筒装煤效果如图2 所示。

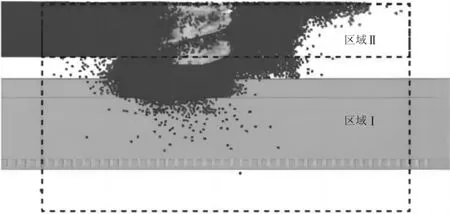

对采煤机螺旋滚筒装煤效果进行统计分析。将煤颗粒落在刮板输送机上的有效装煤区域定义为区域Ⅰ,落在刮板输送机以外的其他区域定义为区域Ⅱ,如图3 所示。

图3 螺旋滚筒装煤效果统计

采煤机装煤率为落在区域Ⅰ的煤质量与截落的所有煤质量之比。利用EDEM 后处理模块统计采煤机装煤率,可知该工况下装煤颗粒数为8028,未成功装煤颗粒数为5225,装煤率为60.57%。

5 结语

综上所述,基于煤的物理力学特性参数测试结果,采用离散元分析软件EDEM 构建了采煤机螺旋滚筒截割煤壁耦合模型,仿真得到螺旋滚筒截割煤层时的装煤性能数据。利用颗粒离散元方法,对采煤机滚筒装煤过程进行研究,详细分析各影响因素的影响机制以及影响规律,提高采煤机装煤性能。