工程地质一体化在宁XX-3井的应用

2023-03-29邹亚平田秀明

王 能,邹亚平,田秀明

(大庆钻井工程技术研究院,黑龙江 大庆 163413)

1 施工基本情况

宁XX-3 井为三开水平开发井,位于XX 区块,是宁XX平台的第三口井。设计井深4791m,实际完钻井深4950m,水平段长1400m,完钻层位志留系龙马溪组,钻井周期:49.1d,三开钻井周期23d。

2 提速效果

(1)三开钻井周期23d,较同平台邻井宁XX-1 井三开钻井周期40.2d节省了11d,缩短了27.2%;较2020年上半年XX 区块三开平均钻井周期58.2d,缩短了49.8%。

(2)三开平均机械钻速9.5m/h,较同平台邻井宁XX-1井提速13.1%;较2020 年上半年XX 区块三开平均机械钻速6.3m/h,提速50.8%。

(3)优质储层钻遇率100%。

3 技术措施

3.1 提前制定地质导向方案和预测A点

制定宁XX-3 井地质工程一体化技术方案,进行多方交流和讨论,并且在制定工程方案的基础上,以安全平稳为前提条件下,制定宁XX-3 井地质工程一体化施工方案。同时基于地震构造模型,融合测井数据及录井数据进行迭代刻画,实现区域地震地质模型精细化,对A 靶点进行重新预测,预测A 靶点垂深3151m,较设计A 靶点垂深3113m 加深38m,与实钻A靶点垂深3154m 误差仅为3m。同时在精细化地质模型基础上,编制地质导向方案,进行地质和工程的专业化讨论,修正地质工程一体化方案和形成地质工程一体化施工意见。

3.2 轨迹优化

通过地震数据解释和地质建模,A 靶点预测为3226m。以预测的A点垂深,结合上部井段实钻轨迹,重新设计四开待钻轨迹。韩家店—石牛栏井段,总结平台前两口井该地层的自然规律,自然降斜,减少滑动定向钻进进尺;造斜段保证井眼轨迹平滑,小狗腿入窗;水平段提前预判地层走向,低狗腿调整,减小摩阻、扭矩和仪器震动,保障后期安全,快速地钻进。

3.3 优选钻头。

依托KeepDrilling大数据,从纯钻时间、机械转速、趟钻进尺等方面,分析比较各厂家钻头在长宁区块的应用情况及宁XX-2 钻头使用情况,参照表1,优选了NOV 的TK56-Z1 型号钻头,该钻头型号为目前最新设计,短柄径、5 刀翼、单排齿、16mm 切削齿,刚体钻头,具有很强的攻击性和稳定性,同时具有抗振动强的特性。

表1 XX区块三开215.9mm钻头使用情况

3.4 优选钻井液参数

通过WELLPLAN软件模拟,推荐钻井液(密度上限2.09g/cm3情况下)塑性粘度上限为53mPa·s,动切力上限为10.5Pa。

3.5 采用震荡螺杆

推荐并采用震荡螺杆,解决韩家店、石牛栏底部,地层硬度高、可钻性差、滑动钻进托压严重、造斜困难、机械钻速低等问题(宁XX-3 的机械钻速钻速达到6.51m/h,较宁XX-2机械钻速3.97m/h提高了64%)。

3.6 更换振动筛筛目

振动筛200目筛布全部更换为260目。

4 工程地质一体化施工

(1)工程地质多方协作。

①根据宁XX-2 井施工效果,龙一12 中部仪器振动超标严重,宁XX-3放宽旋转导向ATC 振动控制级别,由控制在6级以内放宽8.5级以内;震动持续超标时间不超过30min,既保证机械钻速,又减小振动对仪器的伤害。将该地层机械钻速由5~7m/h 提升到9~10m/h。

②地质导向将井斜从84.5°降至83.5°穿层,并结合“多频次、小倾角”调整措施,保证轨迹平滑,确保施工安全。

(2)造斜段精细控制,确保准确入靶。本井实际靶点与设计靶点垂深相差41m,误差大。通过钻前地质模拟,预测靶点位置与实际仅差3m,在实钻中,通过在造斜段确立了5个控制点,不断修正地质模型,保证了精确中靶。通过对比,5个控制点设计深度与实际钻遇深度,以及设计钻遇轨迹和实际钻遇轨迹高度吻合,轨迹误差在1.6°以内。

(3)水平段基于地震横向预判技术,将水平段划分为“三低两高”五个区域,综合利用伽马成像和元素录井进行精细轨迹控制,在整体水平段倾角变化范围自下倾6.0°至上倾0.5°的大幅度变化范围情况下,通过提前预判,提前调整,实现水平段轨迹优化控制和优质储层钻遇率100%的“双优”指标,最大狗腿2.1°/30m,超2°/30m只有1个点,有效实现了水平段轨迹平滑效果。

(4)针对宁XX-3井造斜段扭矩波动大的现象,使用WELLPLAN 工程软件进行分析、模拟并结合实际优选最佳的转速和钻压,保证机械钻速和井下安全,同时模拟井下摩阻和岩屑床位置、厚度,科学指导短起下和起钻作业。

(5)远程进行技术支持,通过Keepdrilling系统实时监控录井数据和钻井参数,及时发现井上异常情况,同时通过远程实时伽马数据传输,根据地质模型和地震数据对钻遇情况进行提前预判,针对风险级别及时下发施工风险提示单。

(6)ATC 旋转导向精细化操作。通过多方协调精选技术骨干、精细施工方案、精准控制轨迹,技术专家驻井指导技术难点,积极组织协调工程地质一体化团结协作,讨论制定了各项保障措施:

①利用导向头造斜率计算软件及动态旋转方位曲线方向变化趋势,实时优化调整导向头肋板压力和电流,尽量避免狗腿度超标和局部超标,保证井眼轨迹平滑。

②合理利用ATC 旋转导向工具轨迹指令调整模式:造斜段使用Steer Mode,水平段使用Hold Mode,充分发挥两种不同模式对轨迹控制的优势,保证井眼轨迹平滑,减小局部狗腿度、减小摩阻、扭矩以及仪器导向头振动创造有利的井下条件。

③通过提前预测井斜、方位在地层中的漂移量,在立柱打完磨压过程中,下发指令,减少单独发指令的次数;制定停泵测斜程序,接完立柱直接开泵测斜,减少测斜停关泵的时间(通过这两个措施,每立柱可节省15~20min)。

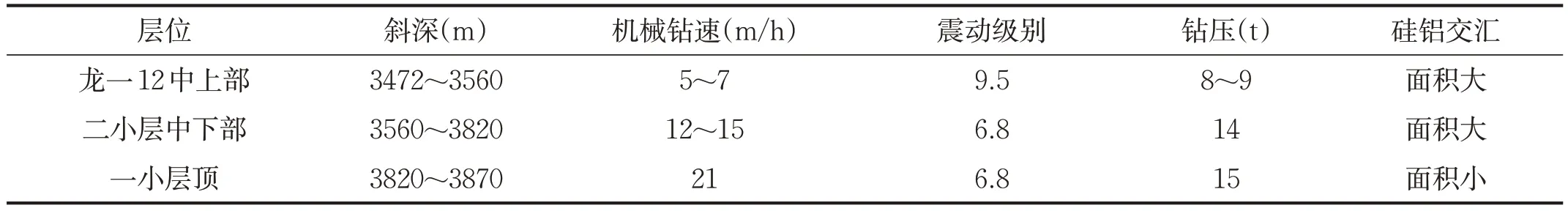

④实钻过程中,建立地层与机械钻速、振动的对应关系,如表2所示。结合工程地质一体化,提前调整,避开高振动地层,并且满足地质导向的硅铝交汇面积大的要求,优选二小层下部为优质层位,本井水平段在此层位的钻遇率为100%,实现机械钻速13.67m/h。

表2 层位—钻速—振动对应表

(7)地质录井公司采取前后协同作业模式,保障施工进度。通过收集邻井地质数据和元素数据,根据现场岩屑观察分析判断,结合元素数据,同时将数据实时回传至后方专家组,共同分析预判地层变化和走势,确保井下施工安全。

(8)建立远程技术支持—维修保障—ATC 旋转导向技术支持中心三方联动机制,远程技术支持对该井施工情况、仪器状态、地质信息实施7×24h监控,出现异常现象,启动联动机制。远程技术支持专家分析问题表象,结合Wellplan 模拟,组织维修保障和ATC 旋转导向技术支持中心三方联动,给出指导意见。

(9)运用钻井液自动检测系统(DFS)。经过多口井的运用,DFS系统关键数据准确率达到95%以上,运行时间100%覆盖泥浆泵运转时间,实现了钻井液性能的人工检测与自动检测“双监测”,能及时判断钻井液性能变化趋势,提前处理,预防钻井液性能突变。钻进过程中,在保证井下安全前提下,采取钻井液低粘切方案,降低压耗,提升排量,增加钻头比水功率。

(10)使用高效油基封堵剂,保证钻井液高封堵性,针对不同井段,采取不同钻井液补充维护措施,A 点之前,新、老浆50∶50 配置,A 点到水平段中部,新、老浆70∶30配置,水平段中部之后,使用100%新配钻井液补充维护,有效维持钻井液高流变性。

5 宁XX-3井非生产时间统计

宁XX-3 井从开钻到完钻,钻井周期为36.96d,其中包括因甲方等停、旋导问题等等原因,损失时间8.84d,如表3所示。

表3 非生产时间统计

6 结论和建议

(1)继续提高旋转导向ATC工具稳定性。宁XX-3井有一趟钻出现旋转导向仪器故障,共损失时间1d,影响钻井周期,因此加强质量检测,找准故障原因,确保出厂质量。保障施工井的工具均需提高至三级维保等级。

(2)加强地质工程一体化技术完善及应用。基于随钻自然伽马的反映物性变化的特征,结合钻时曲线和旋转导向振动参数,寻找伽马响应与工程最优之间的对应关系,控制轨迹在地质工程双甜点区钻进,通过对比分析找到1号小层上部为地质工程双优质区域,利用对应伽马响应特征以及三维模型的横向预测,控制轨迹在1 号小层顶部0.5m 范围内钻进,保证旋转导向工具平均机械钻速在10m/h以上。

(3)优化轨迹设计。将三维轨迹优化设计为双二维轨迹,充分利用上部可钻性好的地层,提前打掉部分偏移距,摆正方位,避免或减少在韩家店和石牛栏等可钻性差的地层定向,减轻后期定向压力,降低造斜井段造斜率,进一步降低施工摩阻扭矩。

(4)强化钻井参数。一是更换复合钻具。目前使用的NC52 型127mm 钻杆,推荐采用139.7mm+127mm 的钻杆,套管内使用139.7mm 钻杆,套管外使用127mm 钻杆。通过软件模拟计算,更换复合钻具后,泵压降低2~3MPa;二是更换为高压冲管和抗高压泵配件,提高设备抗高压的能力,施工泵压提高5MPa,达到37~38MPa,强化施工参数。

(5)提高固控设备使用。将原来200目的振动筛筛布换成260目的振动筛筛布,保证高密度钻井液良好的流变性。合理使用离心机,采用中、高速离心机串联模式,提高离心机使用时间和净化效率,进一步增强劣质固相清除能力和效率。

(6)通过对宁XX-3井工程地质一体化的施工,总结方法与经验,建立该区块的学习曲线,优化该区块的施工方案,推动区块的整体钻井速度,降低钻井成本。