松软煤层近水平孔解卡机理研究

2023-03-27张俞

张 俞

(1.瓦斯灾害监控与应急技术国家重点实验室,重庆 400039;2.中煤科工集团重庆研究院有限公司,重庆 400039)

目前,我国抽采瓦斯最普遍的方法是利用钻孔对开采工作面煤层瓦斯提前预抽[1-3]。井下瓦斯抽采钻孔的形式主要有水平定向钻孔、常规穿层孔以及本煤层钻孔[4-6]。然而我国松软煤层遭受了地质构造运动,导致煤体原生裂隙被破坏,煤体变软,结构复杂,透气性减小[7-11],且煤体强度比岩层小,井下钻孔液柱压力远远小于地层压力,孔内支撑压力非常小,另外受地应力、煤层瓦斯含量和煤体强度等因素影响,松软煤层瓦斯抽采孔钻进时极易变形甚至坍塌,造成卡钻。此外,由于开采活动引起的钻孔周围应力的二次分布,会造成煤体位移形变,更易引起钻孔坍塌[12-14]。随着定向钻孔在煤矿井下的大面积推广,近水平定向长钻孔逐渐成为煤矿瓦斯治理的主要方式之一,长距离定向钻孔遭受塌孔的危害更容易发生卡钻失效[15]。为了减少卡钻事故的发生,需要对卡钻的原因及解卡机理进行分析,以指导钻具的设计,减少钻孔卡钻事故发生的概率。

1 近水平孔孔卡钻的形成过程

钻孔坍塌和钻渣排出不畅是煤矿井下进水平孔卡钻的主要原因。我国大部分地区煤层及其相近地层大多具有强度低、节理发育、连续性差、应力复杂等特点,且煤层顶底板甚至煤层中常伴有层理发育的泥页岩层。钻孔过程中应力的重新分配以及钻具的振动,极易造成煤层塌孔和泥页岩层以片状脱落[16-18]。

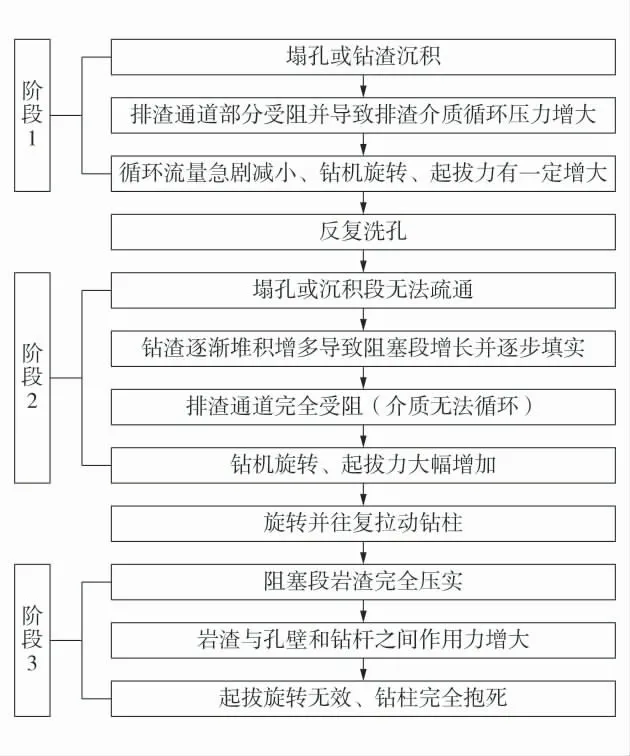

卡钻事故表现为排渣通道被堵死,排渣介质无法循环而导致钻具最终被完全抱死在孔内,无法转动或起拔。根据煤矿井下钻孔的施工情况,当钻孔发生塌孔时,钻柱不会立刻被抱死,而是经过塌落岩渣逐渐填实而导致塌落段岩渣与钻柱的摩擦力逐渐增大,最终钻柱被完全抱死的发展过程。按其卡钻的程度分为3 个阶段,钻孔塌孔抱钻过程示意图如图1。

图1 钻孔塌孔抱钻过程示意图Fig.1 Schematic diagram of hole collapse and hold drilling process

2 卡钻力学模型

为了有针对性的分析卡钻的受力本质,只选取受阻段的钻柱和岩渣作为分析对象。

在受阻段,堆积的岩屑与岩屑之间会产生相互作用力,其大小受岩屑堆积的密实程度和岩屑本身的岩石力学性质影响;岩屑与钻具、孔壁之间会产生支撑力、摩擦力等。钻柱受钻机提供的拉力为F,力矩为M。并不考虑钻柱和钻孔弯曲的情况。

2.1 卡钻阶段1 受力

卡钻阶段1 受力示意图如图2。由于受阻段岩渣未被完全压实,排渣循环气体能够部分循环的情况下,钻柱所受阻力主要是由堆积岩渣和钻柱本身重力而产生的摩擦力。

图2 卡钻阶段1 受力示意图Fig.2 Schematic diagram of stress in holding stage I

不考虑钻头被受阻段卡住的情况,钻柱所受摩擦力Ff为:

式中:μ 为岩屑与钻杆外壁接触面的摩擦系数,岩石和金属之间的静摩擦系数在无润滑条件下大约为0.3~0.4;m 为孔内产生摩擦力的有效钻杆质量,kg;ms为阻塞段产生摩擦力的有效岩屑质量,kg。

当岩屑填满塌孔段时,ms达到最大值,此时:

式中:ρs为岩屑密度,一般在1.2~3.8 g/cm3之间;L 为塌孔段长度,m;D1为塌孔段当量直径,m;d为钻杆直径,m;e 为钻杆在塌孔段的偏心距,m。

旋转时,钻柱所受摩擦力矩Mf为:

根据以上分析,在卡钻阶段1,钻杆所受阻力主要来自钻杆自重和堆积岩屑的重力产生的摩擦力,其值小于钻机动力,所以在这个阶段钻杆能够来回拉动和旋转。以ZYWL-6000 钻机配套φ73 mm 钻杆为例,假设塌孔孔径为130 mm,塌孔段长10 m,取完全填满且偏心e=20 mm 时的重力值进行计算,并假设此时施工孔深为600 m,取摩擦系数0.4,此时计算出极限为摩擦力为38 400 N,摩擦力矩为1 402 N·m。其值远小于钻机的极限能力6 000 N·m。

2.2 卡钻阶段2 和卡钻阶段3 受力

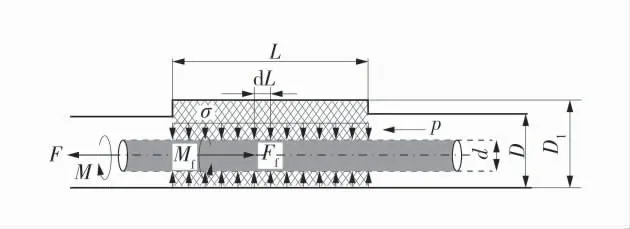

卡钻阶段2、阶段3 受力示意图如图3。受阻段被岩屑填满,排渣气体无法循环。此时,钻柱所受阻力除了堆积岩渣和钻柱本身重力产生的摩擦力以外,还受到岩屑内部挤压而产生的摩擦力。

图3 卡钻阶段2、阶段3 受力示意图Fig.3 Schematic diagram of stress in the second and the third stage of holding drill

钻杆所受摩擦力Ff为:

式中:σ 为作用在剪切面上的法向应力,kPa。

σ 是由于塌孔段岩石围压和孔壁反作用力综合作用产生的岩屑内部应力,其大小受塌孔段岩屑的密实程度,并与坍塌段所受围岩作用力的大小等相关。与塌孔阶段1 相比,钻柱所承受的岩屑内部挤压应力所产生的摩擦力为主要作用力,与塌孔段长度和σ 大小成正比,当其达到一定程度后,使得阻力大于钻机能力的极限时,钻柱则被完全抱死。此时:

式中:Fmax为钻机极限起拔力,N;Mmax为钻机极限扭矩,N·m。

3 解卡机理

影响卡钻程度的主要因素有:

1)堵塞段长度。堵塞岩屑在环空当中堆积时,钻具与岩屑和井壁相互接触并具有较大的相互挤压力,使得接触面获得了较大的静摩擦力。此静摩擦力随着堵塞段的增加而增大,解卡的阻力也随之增大。

2)岩屑堆积的紧密程度。岩屑堆积越紧密,岩屑之间的作用力就越强,岩屑与环空井壁、钻具的相互作用力就越强,解卡的阻力也随之增大。

3)堵塞段堆积的岩屑自身性质。堆积岩屑的岩石力学强度关系到解卡时岩屑受破坏的难易。而岩屑的表面性质关系到岩屑与岩屑之间、岩屑与钻具和孔壁之间的摩擦系数。岩屑表面越粗糙,摩擦系数越大,在相互作用力一定的情况下,摩擦系数越大使得最大静摩擦力越大,那么岩屑与岩屑之间的相互滑动、岩屑与环空钻具、井壁之间的相互滑动就越困难。因此岩屑的自身性质也与卡钻的严重程度有关。

这些影响因素中,孔壁的粗糙度和岩屑自身的性质是客观因素,解卡需要着重考虑岩屑堆积的密实度和堵塞段长度2 个因素。密实程度决定了堵塞段岩屑的相互作用力,堵塞长度则线性的增加了卡钻摩擦力的大小。卡钻的过程,实际上是岩屑从松散到被动压实的过程,岩屑的压实程度决定了岩屑之间的相互作用力的大小,也就决定了钻杆与岩屑之间的摩擦力大小;宏观上,超过一定的密实度,岩屑之间的相互作用使得堵塞段岩屑成为一个整体,依靠排渣介质的压力无法将堵塞段整体排开。所以,解卡的关键要素是要破坏岩屑间的相互作用。

首先,需要通过旋转特殊结构的钻杆破坏岩屑之间的相互作用力。旋转时,岩屑受钻柱的作用呈受剪状态,岩屑的抗剪强度体现岩屑之间抵抗剪切破坏的能力,当岩屑受到载荷作用后,岩屑中各点将产生剪应力,若某点的剪应力达到其抗剪强度,在剪切面两侧的堆积体将产生相对位移而发生活动破坏抗剪强度:

式中:τf为抗剪强度,kPa;φ 为岩屑之间的内摩擦角,(°)。

岩屑的内摩擦角反映了岩屑的摩擦特性,一般认为包含2 个部分:岩屑颗粒的表面摩擦力,颗粒间的嵌入和联锁作用产生的咬合力。其大小和岩屑的形状有关,如有棱角的岩屑要比圆粒的更多咬合,故其内摩擦角大;其大小还和密实程度和级配有关,密实程度越高,级配越好,岩屑之间的接触面积越大,内摩擦角就越大。

其次,依靠特殊结构钻杆的旋转对堵塞段靠近钻杆外壁的岩屑进行局部输送,降低堵塞段的压实程度(降低内摩擦角φ),使得岩屑间的作用力得到主动释放(表现为压应力σ 减小和抗剪强度τf的降低),使得岩屑从被动压实的状态变为其间相互作用力的释放而形成松散态,从而降低抱紧力。进而依靠钻杆的持续自转和偏心公转形成排渣通道,配合排渣介质的循环搬运实现完全解卡。

4 钻杆设计

为了实现受阻段的解卡,钻杆采用带刃口的L型螺旋槽结构,L 型螺旋槽钻杆解卡示意图如图4。

图4 L 型螺旋槽钻杆解卡示意图Fig.4 Schematic diagram of releasing stuck L-shaped spiral groove drill pipe

L 型螺旋槽钻杆解卡原理:一方面,钻杆旋转时可以有效降低岩屑沉积;另一方面,刃口的犁削作用会破坏岩屑之间的相互作用力,使得切削范围内的岩屑与外部岩屑分离;同时,螺旋槽平面端会引导岩屑进入槽内,在侧压力作用下,岩屑紧贴螺旋槽壁被螺旋输送。持续的旋转可以使得岩屑逐渐从被动压实的状态变为松散态,从而降低岩屑对钻杆的抱紧力,最终可以实现堵塞段的疏通而实现解卡。

5 排渣性能试验

排渣性能试验方案图如图5。

图5 排渣性能试验方案图Fig.5 Slag discharge performance test scheme diagram

试验采用钢管内壁模拟钻孔孔壁,钢管内孔直径为φ94 mm,钢管连接长度为30 m。进水口连接泥浆泵出口管路。试验时,先在进渣口加满煤屑(以模拟孔内充满煤屑的状态),钻机动力头带动钻杆旋转,泥浆泵驱动一定流量的水从钻杆与钢管之间的环状间隙往外流出作为排渣介质,同时以一定的速度从进渣口添加煤屑。通过观测煤屑排出量来判断不同类型钻杆的排渣性能优劣。

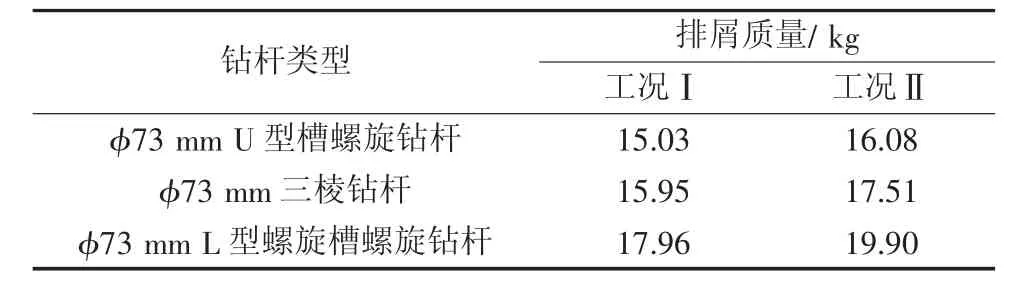

试验参数:①泥浆泵排出流量150 L/min;②钻杆转速90 r/min;③添加煤屑总质量20 kg;④试验时间6 min。试验钻杆种类:①φ73 mm U 型螺旋槽钻杆;②φ73 mm 三棱钻杆;③φ73 mm L 型螺旋槽钻杆。排渣试验结果见表1。

表1 排渣试验结果Table 1 Slag discharge test results

通过试验结果可以看出,同等工况下,L 型螺旋槽钻杆排出的煤屑量较U 型螺旋槽钻杆和三棱钻杆多2 kg 以上,表明U 型螺旋槽钻杆和三棱钻杆在孔内沉积的煤屑较L 型螺旋槽钻杆多,排渣性能为L 型螺旋槽钻杆最优。

6 现场试验

2021 年6 月在首山一矿己15-17-12120 机巷抽放巷进行了φ73 mm L 型螺旋槽钻杆与常规U 型槽螺旋钻杆的对比钻孔试验,成孔直径为φ94 mm,钻孔累计进尺为5 378 m,已统计到的解卡次数为50 次,具有良好的排渣和解卡功能。其中:旋槽钻杆卡钻易发生在煤岩交接的位置,试验中共钻孔深度为250 m,共发生卡钻事故11 次,发生卡钻后,最大解卡旋转压力为16 MPa;型槽螺旋钻杆共钻孔250 m,发生卡钻事故为16 次,最大解卡压力为19 MPa。

L 型螺旋槽钻杆钻孔时旋转压力随孔深变化的曲线如图6,U 型槽螺旋钻杆钻孔时旋转压力变化曲线如图7。

图6 L 型螺旋槽钻杆钻进时旋转压力变化图Fig.6 Rotary pressure variation diagrams of L-shaped spiral groove drill pipe during drilling

图7 U 型螺旋槽钻杆钻进时旋转压力变化图Fig.7 Rotary pressure variation diagram of U-shaped spiral groove drill pipe during drilling

由图6 和图7 可知:在相同地层和相同钻孔参数,L 型螺旋槽钻杆发生卡钻为11 次,而U 型槽钻杆发生卡钻事为16 次,L 型螺旋槽钻杆相比U 型槽钻杆排渣更有效,更有利于应对岩屑突然增多的特殊情况。L 型螺旋槽钻杆的解卡最大压力为16 MPa,U 型槽钻杆最大解卡压力为19 MPa,因此,在发生塌孔后,L 型螺旋槽钻杆的解卡能力优于U 型槽钻杆。

7 结 语

煤矿井下瓦斯治理过程中,近水平长钻孔的应用越来越多,而煤岩交界地层往往比较破碎,易塌孔,易造成卡钻事故。所以相应钻杆的结构必须具备搅动破坏孔内积聚岩屑相互作用力和高效排渣的能力,从而减少和避免卡钻事故的发生。L 型螺旋槽钻杆的设计遵循了解卡机理对钻杆排渣结构的要求,对钻进过程中的防卡和解卡有较大的作用。