软硬互层岩体三岔口联合支护技术研究

2023-03-27王艺超吕高磊李廷春贾东秀崔浩楠

王艺超,吕高磊,李廷春,贾东秀,赵 军,崔浩楠

(1.山东科技大学 山东省土木工程防灾减灾重点实验室,山东 青岛 266590;2.山东省邱集煤矿有限公司,山东 德州 251102)

矿井巷道是连接井下各项机构的枢纽,为能够对井下资源进行高效整合,减少掘进工作量,常采用多条巷道相交的形式提高利用率,其中2 条巷道交汇的部位称为三岔口[1]。三岔口顶板跨度较大,同时围岩应力会随巷道的多次掘进而重分布,极易引起应力集中,需重点加强支护。近年来,众多专家学者针对三岔口应力分布情况和支护方式展开了大量的研究工作。赵维生等[2-3]通过VB 编程二次处理数值模拟结果,引入点安全系数法,总结了交岔点围岩变形量随空间位置的变化规律;曹日红等[4-5]通过单元安全计算方法分析评价巷道交岔点稳定性,并依据安全系数对巷道进行支护;时松等[6]利用ANSYS 对不同角度相交巷道围岩受力规律进行了模拟;谢生荣等[7]通过对锚固前后围岩加固特性的研究,提出了以高强度空心锚杆和高伸长锚杆为主的锚固-注浆一体化控制技术;赵长红等[8]为解决复杂膨胀围岩条件下交岔点支护问题,提出了“有限让压柔性支护+全断面封闭抗压刚性支护”的支护方式。上述研究成果为解决三岔口支护难题提供了丰富的理论基础。但由于三岔口区域地质赋存条件各异,尚无法用统一的方法解决全部问题。因此,需因地制宜展开研究,设计相应的支护体系。邱集煤矿11 煤顶板为“硬-软-硬”的互层岩体,层状顶板之间岩性差异较大,不同层位顶板易发生分离,整体性较差[9],但灰岩等硬性岩层强度大,具有一定的自承能力[10]。针对三岔口等应力分布复杂区域,应在防止支护不足的同时避免支护过度,支护设计过程更应着重协调好不同性质岩层间的承载关系。为此,基于三岔口应力分布及破坏规律,结合互层岩体特征,提出了联合支护方案,并计算了各项关键性参数;最终通过数值模拟和现场试验予以验证,期望对同类地质条件下三岔口巷道支护提供经验借鉴。

1 工程概况

邱集煤矿位于山东省齐河县境内,现阶段主要开采煤层是11 煤,位于-430 m 水平,煤层平均厚1.99 m,质地较硬。顶板岩层为“灰岩-泥岩-灰岩”的软硬互层形式,巷道上方依次为平均厚度2.01 m 的直接顶灰岩(下称五灰)、平均厚度1.14 m 的泥岩以及平均厚度5.56 m 的基本顶灰岩(下称四灰)。其中2 层灰岩顶板质地坚硬,经现场岩心取样,通过实验室单轴抗压试验可知四灰的平均抗压强度为81.35 MPa,五灰平均抗压强度为95.42 MPa。

1113 三岔口自采区泄水回风巷X13 点前16 m按照方位角185°沿五灰开口施工。三岔口主巷为辅助泄水巷,支巷为1113 工作面运输巷,两巷道高度均为2.8 m。其中,主巷宽4 m,支巷宽4.8 m。2 条巷道所夹锐角为60°。交岔断面均为矩形,结构形式为穿尖型交岔点,断面顶部平齐形成1 条直线,其中井下巷道分布及地层综合直方图如图1。

图1 1113 三岔口地层综合直方图Fig.1 Comprehensive histogram of 1113 intersection stratum

2 三岔口围岩稳定性

2.1 围岩应力分布规律

巷道三岔口为阶段性成型,开挖前,围岩维持弹性的三向平衡状态,主巷掘进后,周边岩层发生扰动,围岩应力在小范围内形成新的平衡。随后支巷开挖,围岩应力重新分布并再次平衡,该过程中2 段相交巷道形成的顶板卸压区贯通扩散,易导致顶板下沉或底鼓严重。同时2 支承压区产生叠加,尤其在三岔口煤帮三角区内,应力集中程度更大。该位置处集中应力的近似解σt可根据式(1)进行分析[11]:

式中:λ 为侧压力系数;A、B 为极坐标代换参数,A=ρsinθ,B=ρsin(α-θ);ρ 为极径;θ 为极角;α 两巷夹角,(°);p 为初始地应力,MPa;γ1为塑性区至巷道中心最小距离。

由式(1)可知,三角区最外侧岩体应力集中程度最高。高集中力作用下表面围岩首先达到塑性屈服状态,并发生压剪破坏,在浅表围岩处形成卸压区。导致煤帮岩体支撑能力降低,有效支撑区向围岩深部转移,至三角区中心地带达到平衡。三岔口的力学分析模型及应力集中系数分布规律如图2。

图2 三岔口三角区应力集中系数分布图Fig.2 Distribution diagram of stress concentration factor in three-fork area of intersection

沿OO′方向,围岩应力集中系数先升后降,直至恢复到原岩应力状态。其中当应力集中系数小于1时,巷道围岩处于塑性破坏状态,当围岩应力集中系数介于1~5.5 之间时,巷道处于弹性阶段[12],POQ 所围范围属于相交两巷应力叠加区域。

2.2 围岩变形破坏分析

三岔口破坏特征示意图如图3。三岔口围岩受集中应力作用的影响,由弹性状态向塑性状态转变,根据破坏程度不同,划分为弹性区和塑性区,而浅表面靠近巷道位置处的岩体会进一步破坏,形成破碎区。

图3 三岔口破坏特征示意图Fig.3 Schematic diagram of three-fork failure characteristics

图3 中:W1、W2为三岔口破坏影响区,W3~W6为单一巷道掘进引起的破坏范围。由于W1>W2>(W3、W4、W5、W6),因此斜T 型三岔口,巷道的最大破坏范围出现在锐角三角区位置处[13],而该位置处的最大破坏范围可根据式(2)进行计算[14]:

式中:ra、rb分别为交岔巷道的半跨度,主巷和支巷分别为2.4 m 和2 m;ρr为覆岩的平均密度,2.577 t/m3;c 为覆岩的黏聚力,10.9 MPa;H 为巷道埋深,430 m;φ 为内摩擦角,35°。

经计算,煤帮三角区的最大破坏深度为2.77 m。

3 软硬互层顶板联合支护研究

3.1 联合支护机理

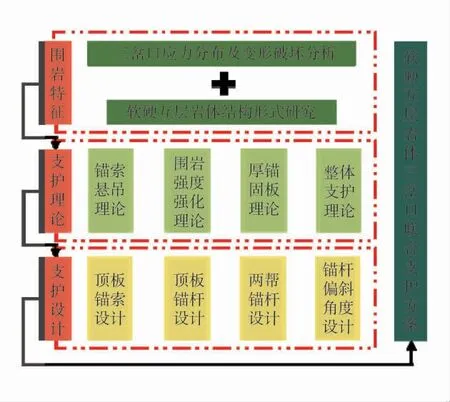

巷道三岔口附近,受力情况复杂,且顶板为软硬互层岩体,单一支护方式无法达到良好的效果。因此需在对巷道顶板岩性分析的基础上,结合多种控制理论对三岔口围岩支护展开分析[15-19]。软硬互层岩体联合支护技术路线及支护机理示意图如图4 和图5。

图4 联合支护技术路线图Fig.4 Road diagram of combined support technology

图5 联合支护机理示意图Fig.5 Schematic diagram of combined support mechanism

邱集煤矿1113 三岔口的直接顶为硬性灰岩顶板。受相交巷道多次掘进的扰动,顶板围岩联系持续减弱,在巷道周围形成松动圈,自承载能力降低。若不加强支护,破坏范围将向围岩深部扩展。因此基于围岩强度强化理论,对锚杆施加强预紧力,在围岩内部产生扩散力场,使锚杆与一定范围内的岩体共同形成新承载体。通过多组锚杆紧密排列,使预应力场发生叠加,将破碎岩体紧密挤压在一起,大幅提升掘进后五灰的强度。而五灰上方的软弱泥岩,稳定性较差。在巷道三岔口等跨度较大位置处,受掘进作业影响,上覆荷载直接作用于五灰。因此应基于悬吊理论,将锚索锚固至稳定的四灰岩层内,配合U 型钢锚索梁形成桁架结构,悬吊五灰及泥岩,增强巷道的稳定性。

基于厚锚固板理论,在锚杆轴向力压缩下,两帮内也会形成承载体,起到固体力学中厚板的作用。由于巷道“顶-帮”为相互作用的整体,顶板的弯曲下沉会引起两帮受集中力程度增大,导致帮部岩体发生失稳破坏,进而削弱承载能力,增大顶板下沉量。尤其靠近三岔口中心,2 条相交巷道彼此影响,“顶-帮”联动承载效应更加明显。针对三岔口附近复杂的围岩结构关系,基于整体支护理论,将巷道顶板及两帮边缘处的锚杆倾斜20°[20],使侧帮承载体与顶板承载体产生重叠区,促使顶板和帮部的各项支护体协同工作。

3.2 关键性控制参数

3.2.1 锚杆参数

顶板应力集度q:

式中:Σh 为软弱泥岩的厚度,取1.14 m;B、h 为巷道最大跨度和高度,分别取4.8、2.8 m;κ 为两帮的支撑削弱系数,取0.25;f 为五灰普氏系数,取9.5;ρ1为顶板平均密度,2.577 t/m3。

经计算,q=36.43 kN/m2。

顶板形成承载体需保证紧固力大于成拱岩重,锚杆间排距a 应满足以下条件:

式中:Fn为锚杆设计锚固力,80 kN;K 为安全系数,取2。

经计算,间排距a 不大于1.05 m。

锚杆的整体长度ld可按照式(5)进行计算:

式中:l1为锚杆外露及托盘长度,取0.1 m;l3为MSCK2570 锚固剂锚固长度,取0.7 m。

经计算,ρd=1.35 m≤W1≤2.8 m。

为保证支护的连续性,三岔口附近顶板和帮部锚杆各项支护参数应保持统一,锚杆长度应在满足成拱机理的同时不小于三角区最大破坏范围,因此选择长度为2.8 m 锚杆。

3.2.2 锚索参数

锚索长度L 计算过程如下:

式中:n 为使用锚固剂数量,2 根;l 为MSCK2570单根锚固剂长度,0.7 m/根;L1为锚索悬吊体总长度,取3.15 m(五灰+泥岩);L2为托盘及锚具长度,取0.1 m;L3为外露张拉长度,取0.3 m。

经计算,三角区补强锚索长度不小于4.95 m,选择5 m 长度的锚索。

3.3 支护方案

根据上述计算,结合实际工程条件,拟采用支护方案如图6。

图6 巷道支护示意图Fig.6 Schematic diagram of combined support mechanism

1)顶板支护。顶板使用φ20 mm×2 800 mm 的右旋螺纹肋树脂锚杆,间排距为900 mm×900 mm,使用MSCK2570 锚固剂,锚固长度700 mm,设计锚固力为80 kN,锚杆预紧力距不小于200 N·m,顶板中部锚杆垂直巷道安装,顶角锚杆向巷道两帮偏斜,与竖直方向夹角为20°;顶板锚杆配合8#冷拔丝编织的菱形钢筋网使用,长×宽=2 300 mm×1 000 mm,搭接长度70 mm;锚索选用规格为φ21.6 mm×5 000 mm 的高强度预紧力钢铰线,预紧力120 kN,主巷锚索间排距为900 mm×1 800 mm,支巷锚索间排距为1 800 mm×1 800 mm,为防止漏顶,支巷锚索呈交叉排列;锚索支护需配合锚索梁完成,锚索梁选用U29 型U 型钢,长度为2 000 mm。

2)帮部支护。帮部使用φ20 mm×2 800 mm 的右旋螺纹肋树脂锚杆,间排距为900 mm×900 mm,锚固长度700 mm,设计锚固力不小于80 kN/根,锚杆预紧力距不小于200 N·m,两帮中部锚杆垂直巷道安装,顶角与底角锚杆分别向巷道顶板与底板偏斜,与水平方向夹角为20°。

4 三岔口数值模拟分析

4.1 数值模拟模型

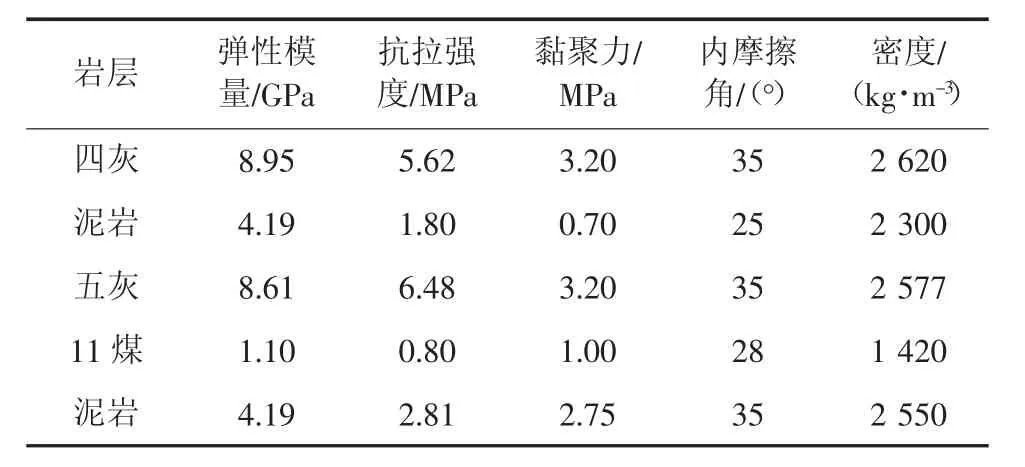

数值计算模型如图7。模型尺寸为50 m×45 m×50 m(长×宽×高)的工程计算模型。模型下表面节点限制所有方向的位移,侧表面节点限制水平方向全部位移,上表面施加垂直向下的应力10.92 MPa。模型划分121 500 个单元,129 030 个节点。斜交巷道角度为60°。本构模型选择Mohr-Coulomb 模型,围岩力学参数见表1。

图7 数值计算模型Fig.7 Schematic diagram of numerical model

表1 围岩力学参数Table 1 Mechanical parameters of surrounding rock

4.2 预测分析

通过FLAC3D数值模拟软件对三岔口掘进后围岩状态进行数值分析,三岔口最大主应力云图、塑性区分布云图及顶板垂直位移云图如图8~图10。

图10 顶板位移云图Fig.10 Diagrams of roof displacement

1)围岩应力分布规律分析。根据图8 分析可知:受三岔口巷道掘进影响,围岩原三向受力平衡状态被打破,顶板力学联系减弱,应力释放;靠近三岔口中心,顶板跨度增大,应力降低程度明显,并在两巷相交中心位置处形成明显的三角形低应力区,最大主应力低值为4.97 MPa;应力叠加区主要出现在两巷相交的侧帮三角区内,其中锐角三角区更为明显,最大主应力高值10.74 MPa;巷道应力集中程度沿OO′线呈先升高后降低的趋势,直至恢复原岩应力状态。

图8 最大主应力云图Fig.8 Diagram of maximum principal stress

2)围岩塑性区范围分析。由图9 塑性区分布云图可知,受巷道三岔口的影响,主巷与支巷塑性区随围岩应力分布均出现一定程度的偏移,处于高应力集中状态下的围岩塑性区范围较大;其中顶板最大塑性区出现在巷道三岔口中心位置处,为1.84 m;侧帮最大塑性区出现在煤帮锐角三角区内,最大塑性区范围为2.24 m;两者均小于顶板锚杆(索)和帮部锚杆的长度,表明顶板和帮部支护可有效覆盖围岩塑性区。

图9 塑性区云图Fig.9 Diagrams of plastic zone

3)围岩垂直位移分析。由图10 围岩竖向位移变化情况可知:两巷顶板下沉量受巷道三岔口影响明显;临近三岔口中心,顶板跨度增大,顶板下沉量和底鼓量均有明显的上升;其中在两巷三岔口中心位置处围岩变形最大,达到平衡状态后顶板总下沉量为16.82 mm,底板总底鼓量为5.35 mm,围岩变形控制效果良好,支护方式及参数选取合理。

5 支护效果观测

为检验现场效果,在距三岔口中心5 m 位置处共布置3 处十字测点,监测从施工完成至围岩稳定期间顶底板及两帮变形情况;在三岔口中心布置1处顶板离层测点,浅基点和深基点深度分别为2.5 m 和3.5 m,用于监测互层岩体分界处离层情况。围岩变形监测数据及数值模拟曲线如图11。

由图11 可知:由于主巷已开挖完成并处于平衡稳定状态,因此1#和2#测点主要受支巷掘进产生的扰动而发生变形,至稳定期围岩最大变形量相对较小,顶底板移近量分别为7 mm 和5 mm,两帮移近量分别为3 mm 和2 mm;位于支巷的3#测点变形量最大,顶底板最大变形量为12 mm,两帮最大移近量为6 mm,与Ⅳ断面数值模拟规律相吻合;且在整个监测周期内,离层测点深基点和浅基点均无明显变化,说明该套联合支护方案可有效控制顶板变形和离层。

图11 围岩变形监测数据与数值模拟结果Fig.11 Monitoring data and numerical simulation results of surrounding rock deformation

6 结 语

1)通过围岩受力分析,得到三岔口锐角三角区内围岩应力分布及变形破坏规律,计算最大破坏深度为2.77 m。

2)基于软硬互层顶板承载特性,提出联合支护方案。通过对锚杆施加强预紧力,在顶板及两帮内形成承载体,强化围岩强度;将顶板、帮部边缘处锚杆偏斜一定角度,使“顶-帮”协同承载;使用锚索配合锚索梁形成桁架结构,对五灰及软弱泥岩层进行悬吊,增强巷道稳定性。

3)利用FLAC3D进行数值模拟,三角区最大集中应力为10.74 MPa,最大顶板下沉量为16.82 mm,说明该支护方式可有效控制围岩变形,维持三岔口巷道稳定性。

4)现场监测结果表明,从巷道掘进完成至稳定期间,顶板未发生明显离层,距巷道中心点5 m 位置处围岩最大沉降量为12 mm,变形规律与模拟结果一致,围岩控制效果良好。