生物质柱塞环模制粒机渐开线柱塞试验与分析

2023-03-27赵阿康德雪红

■刘 涛 赵阿康 德雪红

(内蒙古农业大学机电工程学院,内蒙古呼和浩特 010020)

中国作为一个传统的农业大国,每年的农作物产量大约为4.33 亿吨。利用生物质固化成型技术将生物质原料转化为固体颗粒,不仅可用于发电,还可用于替代化石燃料为工厂或家庭提供燃料,极大提高了生物质原料的利用效率[1]。

生物质环模制粒机是一种生物质能源处理设备[2],主要以农林生产废弃物(如木屑、秸秆、稻壳、树皮等生物质)为原料,经过粉碎、干燥到达制粒条件要求,将其固化成形为高密度的颗粒燃料[3]。成型后的颗粒燃料密度大、体积小、耐燃烧,便于储存和运输。成型后密度为1.1~1.5 g/cm3,热值可达14.23~20.09 kJ,是高挥发的固体燃料。相较于传统矿物质燃料,成型后的颗粒燃料可以有效减少硫元素的排放,因此对减少环境污染和实施“碳中和”战略具有重要意义。

现有生物质环模制粒机大多是由饲料制粒机改造而来,尚存在部分饲料环模制粒机的局限性[4]。柱塞式生物质环模制粒机作为新型制粒机,相较于传统压辊式制粒机具有生产效率高、成型质量好和能源消耗低等优势[5-6],但作为关键部件的圆柱柱塞存在磨损速度较快、制造成本较高、更换困难等问题。

针对当前存在的生物质柱塞环模制粒机柱塞部件磨损过快的问题,本研究采用回转渐开线轮廓曲线方式建立柱塞,通过分析柱塞在啮合工作时关键结点应力、应变分布状况,以改善柱塞受力状况,减少柱塞磨损,提高柱塞与环模啮合效率。

1 柱塞环模制粒机成型原理及影响因素

1.1 核心成型结构组成

生物质柱塞环模制粒机成型结构主要由固定环模、压辊、分布在压辊上的渐开线柱塞、中心轴、压辊固定板组成,其中核心部件为渐开线柱塞、环模和压辊,如图1所示。

图1 生物质柱塞环模制粒机核心部件

1.2 基本工作原理

将烘干、粉碎的生物质原料加入到制粒机环模中,通过齿轮传动将电机动力传递到中心轴,压辊固定板与中心轴连接,压辊体与压辊固定板通过压辊轴连接,来实现压辊体上柱塞和环模成型孔相互啮合。

在柱塞与环模成型孔啮合的过程中柱塞将生物质物料推入成型孔中,而柱塞与环模成型孔每啮合一次,压入成型孔的物料都要经过填充、挤压,最后一层层堆积成为圆柱状的棒料,被挤出环模成型孔之外,待其到达指定长度后被切断刀切断[7]。

1.3 影响制粒成型因素

生物质物料的含水率是影响制粒效果的重要因素之一[8-9]。含水率过高或过低都不利于颗粒成型。当含水率过高时,加热过程中产生的水蒸气不能顺利排出,易造成表面开裂,严重时产生爆鸣等危害;当含水率过低时,一方面是因为微量水分对木质素的软化、塑化有促进作用,降低其熔融温度[10];另一方面是因为水分可作为润滑剂,使粒子间摩擦变小,流动性增强,促进相互嵌合,故过低的含水率会起到抑制作用。

成型孔内壁粗糙程度也影响颗粒成型效果,成型孔内壁粗糙度越低,物料在成型孔内越易挤压成型,生产效率高,表面质量好。但成型孔内壁粗糙度过低,孔壁与物料间摩擦过小,反而不利于颗粒成型。

2 柱塞受力分析

2.1 柱塞渐开线轮廓曲线方程及建立

对于柱塞的轮廓建立方式采用回转渐开线成型方式[11],直角坐标系下的参数方程为:

式中:xi——渐开线曲线横坐标;

yi——渐开线曲线纵坐标;

rk——基圆半径(mm);

uk——展开角(°)+压力角(°);

αk——压力角(°);

ϑk——展开角(°)。

取标准渐开线部分轮廓,将标准渐开线柱塞顶高降低。对于降低渐开线柱塞顶高来说,可减小柱塞表面滑动率、柱塞和成型孔磨损影响,以达到提高柱塞弯曲强度及寿命的目的[12]。柱塞渐开线轮廓见图2,相关参数见表1。

图2 渐开线柱塞轮廓

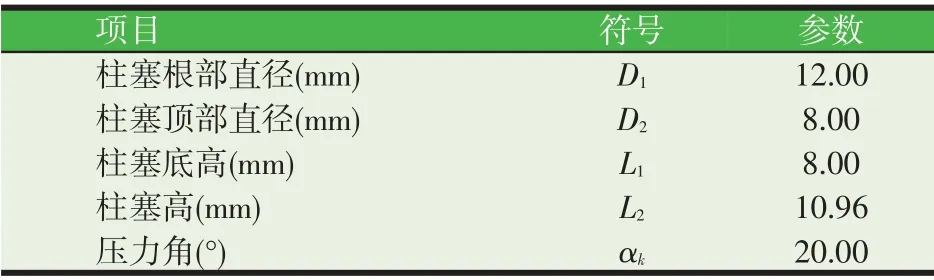

表1 渐开线柱塞尺寸参数

2.2 渐开线型柱塞受力分析

柱塞与环模成型孔的啮合类似齿轮啮合机理,对单个柱塞与环模成型孔啮合时进行受力分析,柱塞和成型孔在M点啮合接触时产生阻抗力(Fn),Ft和Fr分别为轴向和径向分力,如图3所示。

图3 单个柱塞与环模成型孔啮合受力分析

式中:Fn——柱塞和成型孔在M点啮合接触时产生的阻抗力;

Ft——轴向分力;

Fr——径向分力;

β——Fn与Ft夹角。

压辊体在旋转工作过程中受到的轴向分力Ft产生的阻抗力矩为:

式中:T——轴向分力Ft产生的阻抗力矩(N·m);

r——压辊半径(mm);

x——M点与压轴外径的轴向距离(mm)。

压辊可提供的最大压缩力是一定的,而制粒成型所需挤压力随成型孔内颗粒受到的摩擦力而改变。制粒初始,成型孔内物料压缩变形小,挤压力同样也小;随着成型孔内物料不断被压入填充,并被柱塞挤压变形,颗粒的密度与压缩率逐步增大,所需的挤压力亦增大。对成型孔中物料采用微元法分析,将压缩物料按轴向分为无数微段,其中任一微段为dx,内部成型压力P(x),则微段摩擦力df为:

式中:D——成型孔直径(mm);

ε——物料侧压系数,与物料泊松比有关;

μ——成型孔摩擦系数。

成型孔内摩擦力为

式中:H——成型孔高度(mm)。

基于赫兹接触理论对柱塞与环模成型孔接触进行分析[13-14],柱塞环模接触几何关系模型如图4所示。

分别将渐开线柱塞、环模的接触面认为球和圆柱凹面,半径分别为R1和R2,其中R2为环模成型孔圆角半径,故椭圆方程系数A、B为:

由于环模和柱塞选用同种材料,E1、E2相等,μ1、μ2同为0.3,则最大应力δmax、接触相对位移δ为:

式中:μ1、μ2——环模、渐开线柱塞的材料泊松比;

E1、E2——渐开线柱塞、环模材料弹性模量;

F——柱塞与环模成型孔啮合时M 点的阻抗力Fn、分力Ft。

n1、n2、n3、n4查表[15]得到,分别为2.557 0、0.511 0、0.764 7、0.750 9。

3 有限元模拟分析

为验证以上模型,基于Abaqus 有限元分析软件进行分析[16],使用SoildWorks软件进行建模,以STP格式导入Abaqus 有限元分析软件,模拟其在啮合时的受力状况,对其应力、应变状态进行分析验证。

3.1 模型建立

为分析制粒机环模和柱塞在啮合时的受力状态,环模与柱塞材料选择42CrMo。该材料具有良好的综合力学性能,经过热处理后硬度高,制造模具强度高、耐磨性好,可满足环模制造要求,常用于制造木屑、秸秆等生物质物料吨模制粒机[17-18],性能见表2。

表2 环模、柱塞材料(42CrMo)特性

3.2 网格划分

利用SoildWorks 软件对环模和压辊体建模,切分装配体得到有限元简化模型,将其导入Abaqus中。

将环模网格单元设置为修正的二次四面体单元C3D10M,相较于C3D10 单元计算易收敛。柱塞压辊网格单元类型设置为8 个结点的六面体三维减缩积分单元C3D8RT 单元,其中环模的结点总数为111 846个,单元总数为75 382个;整个压辊体结点总数为22 264 个,单元总数为18 960 个,装配体网格划分结果见图5。

图5 网格划分结果

3.3 应力、应变分析

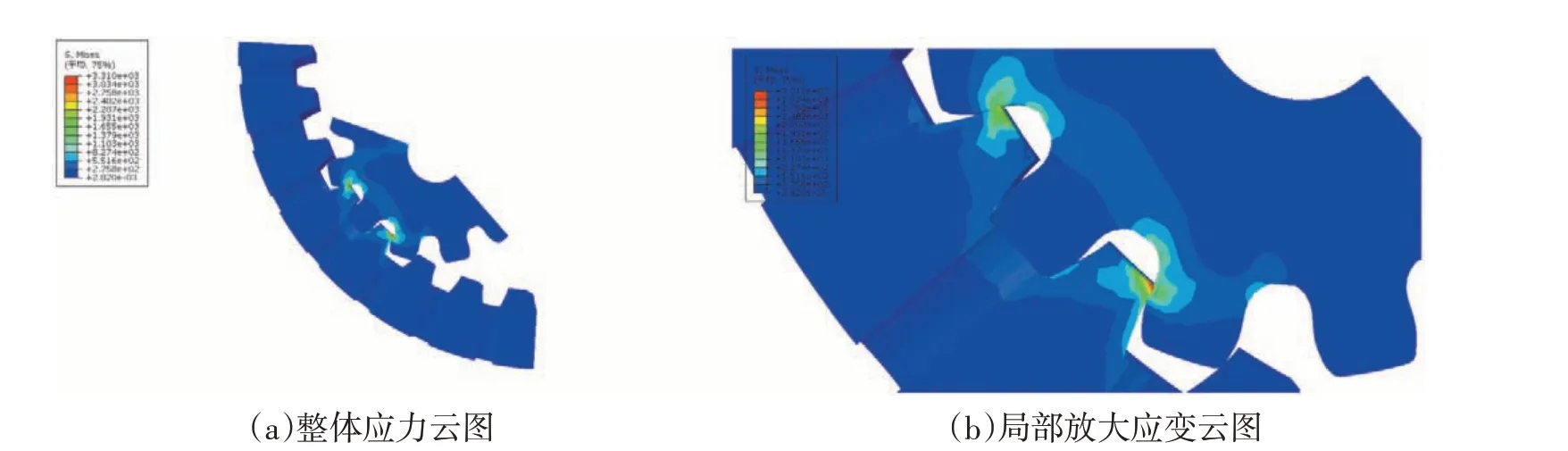

Mises 应力云图如图6 所示,柱塞与环模凹槽孔表面进入啮合状态时柱塞根部受到的Mises 应力最大,随着啮合的进行而逐渐减小,直到柱塞和环模内孔脱开啮合逐渐消失,由于柱塞和成型孔轮廓均为渐开线,类似于渐开线内齿轮啮合,受力分布均匀。

图6 应力结果

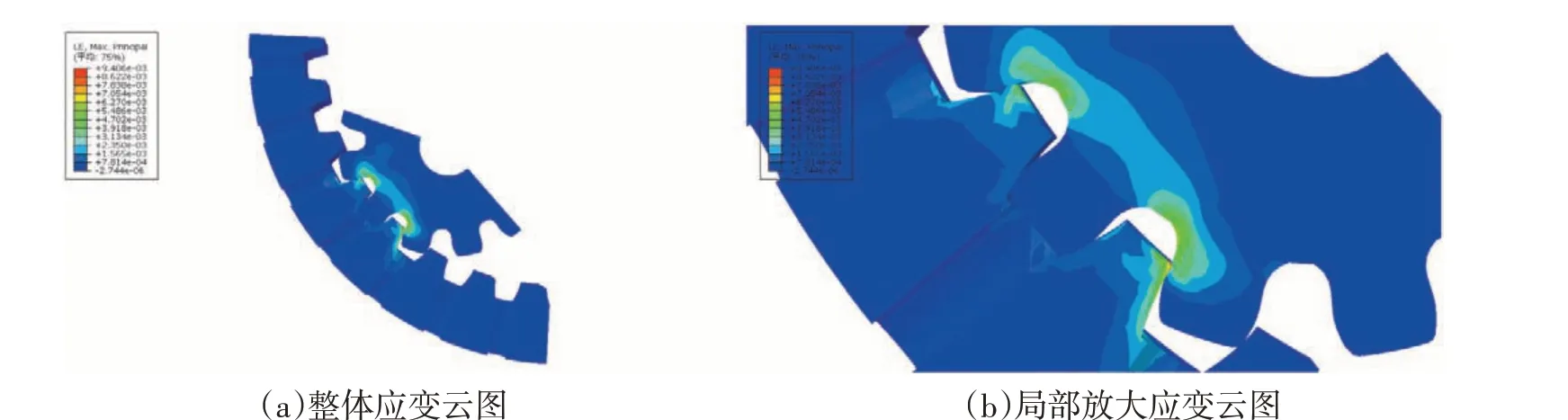

应变结果如图7所示,产生的真实应变(LE)近似为0,表明柱塞发生的真实应变为小应变,最大应变区同样是在环模与柱塞处于即将进入啮合状态区域,随着啮合逐渐减少,退出啮合时消失。应变最大区域与应力最大区域近乎相同,且发生最大应变处于许用范围,满足使用要求。

图7 应变结果

4 模型运行试验验证

4.1 试验条件

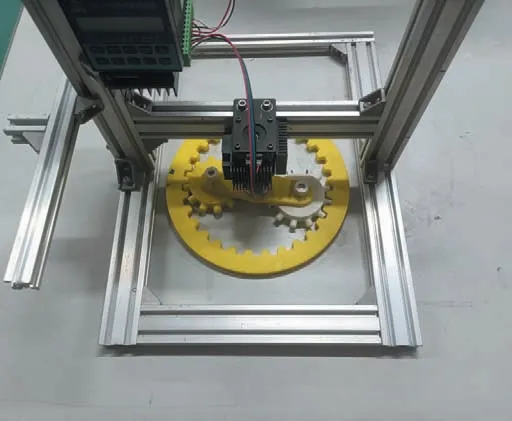

试验条件为室温环境,采用熔融沉积成型方式对模型进行制造,部件材料采用聚乳酸(PLA 型)材料,打印填充密度为80%,试验设备为自行组件,如图8所示。

图8 试验设备

试验硬件:42BYGH34S型步进电机、KH-01型步进电机控制器、TB6600型步进电机驱动器、LRS-350-24型24 V开关电源、MV-VD200SC型工业相机。

4.2 试验方法

试验中采用指定控制电机运行转数,来模拟环模颗粒机实际运转情况,对渐开线柱塞和圆柱柱塞进行机械耐久性测试。设置主轴转速为80 r/min,每2 000 r 停机测量压辊几何参数。利用工业相机对磨损后压辊拍摄,使用Image plus pro 软件对图像进行测量,提取几何特征,通过几何面积测定两类柱塞机械耐久性。

机械耐久性计算公式为:

式中:S0——柱塞初始面积(mm2);

S*——啮合N次后柱塞面积(mm2)。

4.3 试验结论与分析

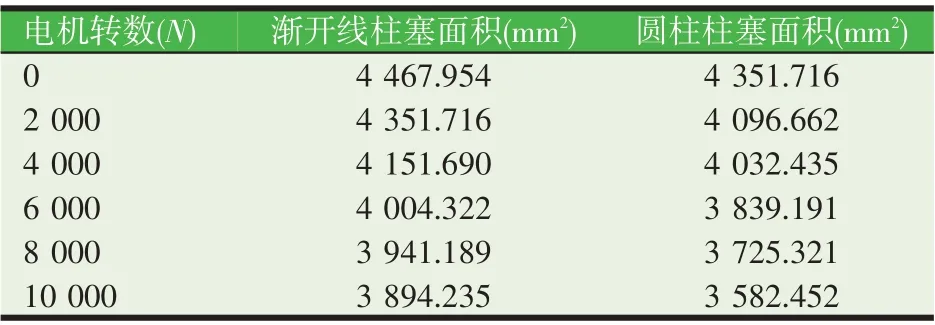

在室温条件下,设置主轴运转10 000 r,两类压辊体同时与环模相互啮合。试验结果表明渐开线柱塞和圆柱柱塞机械耐久性分别为87.15%和82.32%,试验结果见表3。

表3 试验结果

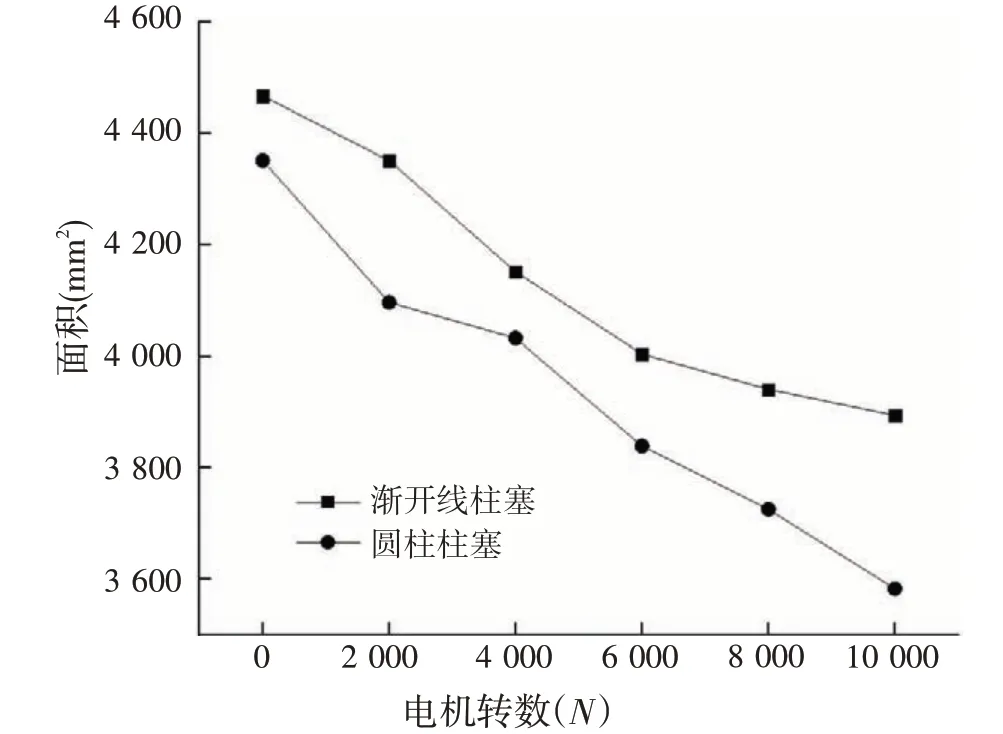

上述试验结果表明,同等型号柱塞,渐开线柱塞优于圆柱柱塞。渐开线柱塞相较于圆柱柱塞根部粗壮,强度高且传动平稳;与环模啮合时产生冲击更小;渐开线形有助于避免干涉,使噪声减低,有利于减小主轴振动,延长环模等关键部件寿命,降低运行成本。两类柱塞在不同运转转数下磨损曲线如图9所示。

图9 两类柱塞在不同运转转数下的磨损曲线

5 结论

通过将仿真结果同试验结果对比分析可知,所建立渐开线齿廓可以较好地与环模啮合,证实了渐开线柱塞方案的可行性,可替代圆柱柱塞。

相同条件下渐开线柱塞机械耐久度优于圆柱柱塞,试验运行过程中渐开线柱塞与环模内孔的接触始终为圆弧线性接触,故磨损较为均匀;圆柱柱塞在初始阶段磨损较为迅速,随着顶部端面圆角扩大,磨损开始趋于缓和,磨损速度仍旧大于渐开线柱塞,此过程圆柱柱塞与环模内孔的接触由点接触逐渐演变为圆弧线接触,但接触区域仍旧小于渐开线柱塞。

提出的新型柱塞方案,对提高柱塞、环模等关键部件机械耐久度、降低运行维护成本和减少生物质制粒机能耗具有重要意义。