行星减速器的温度升高试验

2023-03-27李越秀张恒宇田增阳吕月月李培杰

李越秀 张恒宇 田增阳 吕月月 李培杰

北京起重运输机械设计研究院有限公司 北京 100007

0 概述

减速器是原动机和工作机之间的独立的闭式传动装置,用于降低转速和增大转矩。其中,行星齿轮减速器具有减速比大、体积小、质量轻、传动效率高等优点,目前广泛应用于起重运输机械、工程机械、冶金机械、矿山机械、船舶、汽车等行业,但因其结构紧凑的特点,其热面积相对较小、散热条件较差,从而使传动产生的热量难以散发,过高的温度可能会引起润滑油变质、轴承烧坏等诸多问题,进而大大降低了减速器的使用寿命。

本文分析了减速器热量的产生、传递及散发过程,以某索道用行星减速器为研究对象,探究了温度升高的影响因素,并提出了相应的冷却系统优化方案,对减速器冷却系统的优化设计提供参考。

1 减速器的热平衡分析

1.1 热量的产生

减速器连续工作时,产生的热量是由功率损耗转化而来的[1],主要包括齿轮摩擦损失、轴承摩擦损失等与负载扭矩有关的损失,润滑油搅拌损失、旋转部件风阻损失等与负载扭矩无关的损失,其中旋转部件风阻损失在功率损耗中占比较小,可以忽略不计[2]。

热量计算公式为

式中:Q1为产生的热量,η为减速器的传动效率,P1为减速器输入轴的传动功率。

当减速器各对齿轮啮合时,一方面,由于啮合齿轮在啮合点的速度差异引起了相对滑动摩擦损失;另一方面,由于润滑油会在轮齿表面形成一层弹性动力油膜,在不均匀的油膜压力下引起了滚动摩擦损失。减速器轴承的滚动体与其内外圈、保持架、润滑油及密封圈等均存在摩擦损失。已有研究表面,齿轮摩擦损失、轴承摩擦损失均随负载扭矩的增加而增加[3]。

当齿轮系在转动时,会使润滑油由静止状态变成扰动状态,润滑油搅拌损失的大小与润滑油的物理性质以及搅油齿轮的宽度、浸油深度、转速等因素有关。有研究表明,润滑油的运动粘度在油温低于30℃时随温度变化较为明显,润滑油搅拌损失随温度的增加而降低较快;当油温高于30℃时,润滑油的运动粘度基本达到稳定,润滑油搅拌损失随温度的增加而减小幅度较小。随着齿轮宽度、浸油深度、转速的增加,搅油齿轮在搅动润滑油时需要克服的惯性力也在明显的增大,润滑油搅拌损失增大较为明显。

1.2 热量的传递与散发

减速器产生的热量主要存储在齿轮、轴承、传动轴以及润滑油中,主要传递方式为热传导和热对流[4]。齿轮摩擦、轴承摩擦产生的热量分别进入齿轮体、轴承体后,一方面以热传导的形式把热量依次传递给互相接触的固体部件,另一方面,通过热对流的形式把热量传递给箱体中的润滑油,箱体中的润滑油及油气混合物再以热对流的形式把热量传递给箱体内壁。此时,箱体与外界环境发生着对流交换,进而把热量散发到环境中,当减速器散发的热量与其产生的热量相等时,达到热平衡状态。减速器热量传递示意图如图1所示。

图1 智能物料搬运起重机控制系统框图

1.3 热平衡温度的计算

热平衡温度是减速器连续工作时所产生的热量与散发的热量基本平衡,基本停止温度升高时的润滑油温度。

在自然冷却状态下,减速器连续工作时,箱体表面排出的热量可根据式(2)求出,即

式中:Q2为箱体表面排出的热量;K为热传系数,在自然通风良好的地方取值14~17.5 W/(m2·℃),在自然通风较差的地方取值8.7~10.5W/(m2·℃);S为散热的计算面积,是内表面能被油浸或飞溅到同时其所对应的外表面又能被空气冷却的箱体外表面面积;ty为任意时刻的润滑油温度;t0为周围环境空气的温度,由减速器所放置的地点而定。

当减速器散发的热量与其产生的热量相等时,联立式(1)和式(2),可得减速器热平衡时的温度

可知减速器达到热平衡时的温度与热量产生方面的传动功率P1和传动效率η有关,即与减速器传递的负载扭矩有关;与散热方面的热传系数k和箱体的散热面积S有关,常用的风冷却、水管冷却、润滑油循环冷却等冷却方式都是基于散热方面的改善措施[5]。

2 减速器温度升高试验

本试验以某型号索道行星减速器为试验对象,该减速器的额定转速n为1 296 r/min,减速比i为57.1,额定输出扭矩为T= 300 kN·m。在减速器机外壳上标记若干监测点,用手持测温枪测量并记录该监测点的温度。如图2所示,监测点分别为:B1对应输出轴轴承位置,B2对应二级行星轮位置,B3对应一级行星轮位置,B4对应锥齿轮位置,B5对应减速器内部储油池的位置,B6对应减速器输入轴轴承位置。

2.1 试验方案1

本次载荷试验中,环境温度为28 ℃,减速器内注入润滑油量为70 L,润滑油位1如图2所示,工作载荷为该减速器的额定载荷。自减速器启动开始,每隔0.25 h监测一次各点温度并记录下来,测量结果整理后如表1所示,测量结果变化趋势如图3所示。

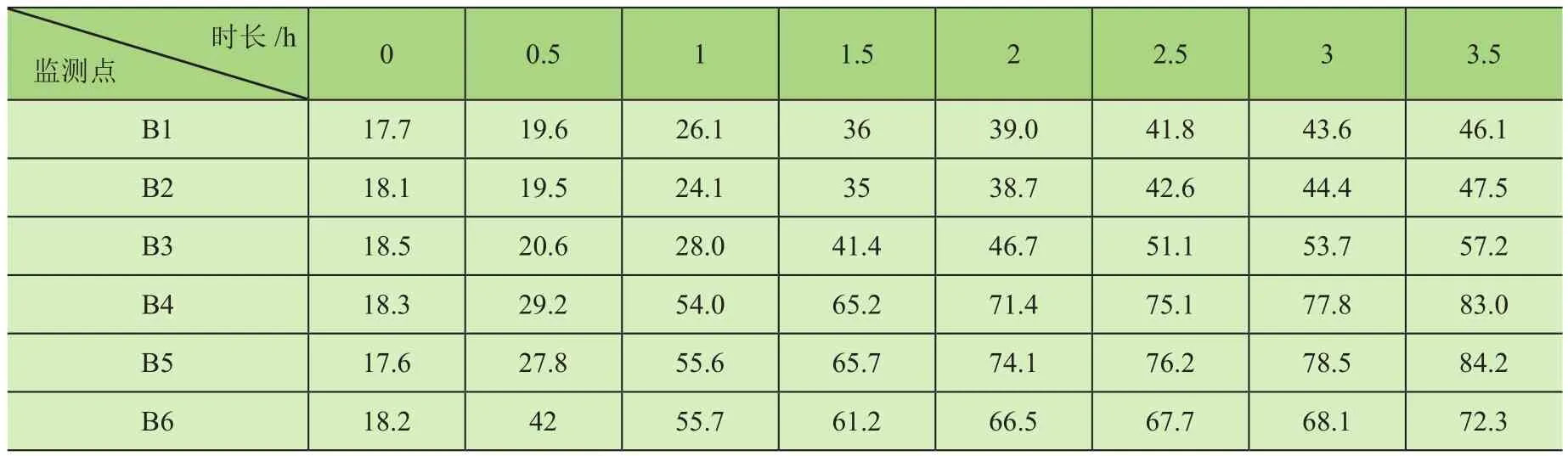

表1 试验方案1的监测点测量温度 ℃

图2 减速器壳体监测点的位置

图3 试验方案1的监测点温度变化

根据记录结果可以发现,监测点B6的温度在减速器启动工作最初的0.25 h内迅速升高,之后温度升高较为缓慢;其余监测点的温度逐步升高。当减速器运转约5 h后,系统基本达到热平衡状态,此时各监测点的热平衡温度大小为 B6 > B4 > B5 > B3 > B1> B2。

B6的热平衡温度最高,为73.5℃,一方面该位置为输入轴轴承的位置且该处的转速较大,产生的摩擦损失和润滑油搅拌损失均较大;另一方面该输入轴处的散热面积较小,产生的热量较难散发,最终导致该点的热平衡温度较大。

B5与B4均位于储存润滑油的油腔内,其中,B5在润滑油位之下,B4在润滑油位之上。B4为锥齿轮的传动位置,其产生热量的来源主要是啮合齿轮间的摩擦损失;B5为减速器内部储存润滑油的位置,其热量一方面来源于润滑油搅拌损失,另一方面来源于热量传递时积攒在润滑油中未散发的热量。B4与B5位置处的散热面积相对较大,使热平衡温度相较于B6变小。

B3和B2产生热量的来源主要是齿轮摩擦损失,但该2点处不仅散热面积较大,而且润滑油流动时会将该位置处的热量传递至润滑油中,最终使B3和B2位置处的热平衡温度较小。

B1产生热量的来源主要是轴承摩擦损失,虽然该处壳体的散热面积较小,但壳体周边的筋板会发挥出散热片的功能以增大散热面积,此外,润滑油流动时会将该位置处的热量传递至润滑油中,最终使 B1位置处的热平衡温度较小。

2.2 试验方案2

本次载荷试验中,环境温度为17 ℃,减速器内注入润滑油量为170 L,润滑油位2如图2所示,工作载荷为该减速器的额定载荷。自减速器启动开始,每隔0.25 h监测1次各点温度并记录下来,测量结果整理后如表2所示,测量结果变化趋势如图4所示。

表2 试验方案二的监测点测量温度 ℃

图4 试验方案2的监测点温度变化

根据记录结果可以发现,监测点B4、B5、B6的温度在减速器启动工作最初的1 h内迅速升高且B6 > B4 >B5,之后温度升高变缓但B5 > B4 > B6;其余监测点的温度逐步升高。当减速器运转约3.5 h后,系统的最高温度达到84.2℃,超过减速器允许的最高温度80℃,减速器停止工作,此时各监测点的温度大小为B5 > B4> B6 > B3 > B2> B1。

减速器刚开始启动工作时,轴承的转速迅速升高,使轴承摩擦损失迅速增大,B6的温度迅速升高;之后轴承摩擦损失和散热面积对B6温度的影响达到一定平衡,B6的温度升高逐步缓慢。

该试验的润滑油量为170 L,润滑油位已经达到一级行星轮位置,油量的增加使搅油齿轮搅动润滑油时的润滑油搅拌损失增大,同时不利于油箱底部润滑油在冷却系统中的循环,使通过热量传递积攒在润滑油中的热量难以通过循环系统有效的散发,而且长时间的高温工作状态使润滑油更容易变质。因此,在减速器启动工作约1 h后,存在温度关系B5 > B4 > B6。

该试验B1、B2、B3温度变化的分析同试验方案一中的B1、B2、B3分析相同,但润滑油量的增加,更有利于润滑油从减速器顶部循环流动到底部时带走B1、B2、B3位置处的热量。

3 冷却方案的改进建议

根据对减速器的热平衡分析,2种减速器温度升高试验的结果以及对各监测点温度升高原因的分析,在常用的风冷却、水管冷却、润滑油循环冷却等冷却方式的基础上,对该型行星减速器时的冷却系统提出一些优化设计方案。

3.1 热量散发方面的建议

根据式(3)可知,润滑油温度与减速器的热传系数K负相关。热传系数反映了传热过程的强弱,其取决于箱体材料的导热系数、箱体的形状、箱体两侧流体的物性和流速等因素。目前,应用比较多的风冷方式主要是通过增加箱体外侧空气的流动来增大热传系数,以达到设备降温的目的,但通过空气流动的降温效果有限。

根据式(3)可知,润滑油温度与周围环境空气的温度成正相关。鉴于制冷设备的发展,建议使用方在减速器的使用空间内配备一定数量的空调,通过风扇+空调的冷却方式,不仅有效地增加了周围空气的流动,更直接地降低了环境空气温度,可以使降温效果有较明显地提升。

根据式(3)可知,润滑油温度与减速器散热的计算面积负相关。如本试验中,B6热平衡温度较高的原因之一是热量散发不易,建议制造方在制造减速器时,在减速器输入轴机壳上适当的增加散热片以增大散热的计算面积。

目前,广泛应用于液压站、工程机械、风电设备等领域的风冷却器是使用空气作为热交换介质进行热量交换,通过空气带走热量。该形式风冷却器具有完整的旁路装置,旁路冷却系统具有稳定的冷却性能,而且还可以隔离主回路中的压力冲击。但是,在选择风冷却器的规格时,需要考虑到现有设备的功率损失,否则可能会使风冷却器达不到冷却效果或造成浪费;而在实际使用风冷却器时,还要考虑到润滑油温度与环境温度的差值,当差值超过50℃时,应避免风冷却器风扇的全速旋转,否则会影响风冷却器的寿命或使其损坏。

3.2 润滑油方面的建议

试验方案1中,环境温度为28 ℃,减速器内注入润滑油量为70 L,减速器工作约5 h后达到热平衡状态,最高温度为73.5℃。试验方案2中,环境温度为17℃,减速器内注入润滑油量为170 L,减速器工作约3.5 h后即超过减速器允许的最高温度80℃。

在减速器的实际使用中,为满足充分润滑条件,减速器中注入的润滑油量都较高,但根据2种试验方案的结果可以发现,试验方案2比试验方案1的环境温度更低,但却更早地突破热平衡温度,可见过多地润滑油量对减速器温度的不利影响,主要是因为较多的润滑油量会引起较大的润滑油搅拌损失。因此,在为减速器注入润滑油时,一定要严格按照减速器的使用说明注入合理的油量,否则较多的润滑油量虽然可以提升齿轮、轴承等表面的润滑效果,但更容易引起润滑油温度升高甚至导致润滑油变质等问题。

润滑油在使用过程中,由于消耗等原因会使油量减少,需要定期检查润滑油的油量,但更重要的是定期检测润滑油的油品。一方面检测减速器长时间的工作对润滑油粘度的影响,如果粘度过大,会使润滑油的内摩擦力增大,容易产热且不利于散热;另一方面检测润滑油中的金属杂质含量,如果金属杂质含量过高,可能会增大润滑油润滑齿轮、轴承时的摩擦损失。如润滑油的品质已不能满足使用要求,应及时更换新的润滑油。

4 结语

减速器的运行温度过高不仅反映了设备本身可能存在故障,同时也可能衍生一系列其他的危害,在使用减速器时一定要定期测量并记录减速器各监测点的温度,分析判断温度升高的可能原因。本文通过对减速器热平衡温度的分析,2种温度升高试验的结果及监测点温度升高原因的分析,提出了一些冷却方案的改进建议,对减速器冷却系统的优化设计具有重要意义。