煤炭洗选加工过程中的粒度控制分析

2023-03-25王庆华

王庆华

(枣庄矿业(集团)田陈煤矿选煤厂,山东 滕州 277500)

引言

在具体的煤炭生产与加工环节,应当以精细态度,对煤炭粒度进行掌控,确保煤炭洗选加工工作的高效率开展,并确保煤炭质量切合相关标准和要求。为保证实现如此良好的目标,专业技术人员应当在粒度级别划分、粒度标准设置、硬件系统更新等环节上作出考虑,进一步合理化煤炭粒度掌控机制,强化煤炭生产加工的快捷性,确保煤炭产品质量达标,为企业更加长久良好发展提供有利条件。

1 煤炭粒度概念

粒度主要是指在矿物质破碎后所造成的大小不同的颗粒组成,在特定情况下,也可以认为其所指的是单一颗粒的尺寸。对于颗粒表达来说,主要指的就是单颗粒,其中主要包括单颗粒的单体概念以及粒群整体概念。单从单颗粒大小或是就一定空间范围内的线性尺寸角度出发,其主要被称之为颗粒粒径,其中表现为球形的直径就是粒径,而非球形的粒径则与每边都相切的长方体长宽高有关。在具体的煤炭生产加工环节,更多时候都是结合中各个粒径以及形态的颗粒群作出考虑。从煤炭粒度的角度而言,相关表述过程通常都需要结合既定要求,借助适宜的比例数据对既定要求的筛孔内径数据开展度量工作,比如说借助筛分的技术措施开展相关工作,同时再结合百分率参数,总结出粒群粒度。而在矿物加工工作的具体进行时,专业队伍成员都不能对粒度有统一的认知,一些人员觉得,真正意义上的粒度主要是指物质的截面直径,也有一些人员认为,粒度是指群粒分布的曲线[1]。

2 煤炭粒度分级

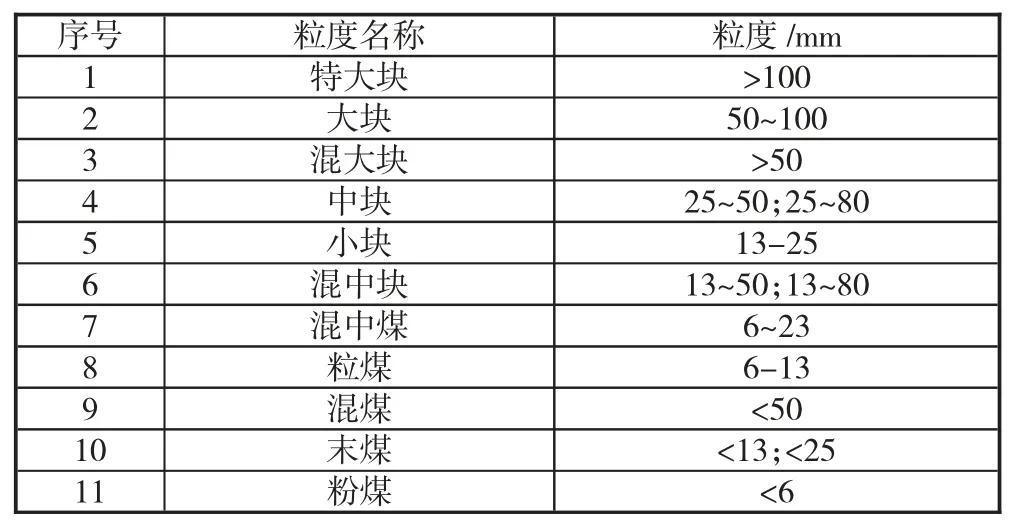

为保证在煤炭洗选加工环节,其中粒度得到合理掌控,就应当先行明确粒度级别,以精细掌控煤炭粒度,为后续的煤炭生产与加工提供有利条件。在实际的煤炭洗选环节,专业技术人员应当结合既定的各项粒度级别参数,明确煤炭的显著作用,采用多种洗选与加工的模式。在通常条件下,煤炭粒度级别划分都会包括11 个项(见表1),了解各项级别粒度标准数据,能够为煤炭洗选操作过程提供有利条件。在相关工作的具体进行时,专业技术人员应结合煤炭粒度级别标准,融入合理的洗选模式,力求彻底消除存于煤炭中的杂质,确保相关工作的合理性和成效性,防止由于洗选模式的选择不合理,使得煤炭中杂质不能得到全面消除,导致生产加工后煤炭的质量不能符合既定标准和相关要求[2]。

3 煤炭粒度控制的必要性

3.1 商品煤的质量需要

在煤炭粒度方面有不同认知,也会提出各种要求,特别是企业循环硫化床锅炉运行环节对会煤粒度方面提出较高标准。煤炭粒度通常都需要在8~13 mm,并且实际的煤粒度不能超出这样的范围,反之就可能导致锅炉运行的快捷性和稳定性下降。借助对煤粒度的合理掌控,可以明显缩减煤炭粒度,保证能够切合商品煤的质量要求(见表1)。

表1 烟煤及无烟煤粒度分级

3.2 生产过程顺利的需要

煤炭生产加工的具体进行时,都会涉及两个环节:其一是井体内部的劈裂操作,该项环节的煤炭称为原煤,其粒度标准通常都会被维持在300 mm 以上,专业技术人员借助专项的设备,来将煤炭粒度维持在300 mm 范围内;其二是将煤炭投入于缓冲仓实地,便意味着进入到洗选作业环节,借助合理的级别筛选,把筛选后的矿物质投入于洗选加工操作流程上,从而予以更加充分的破碎处理。近些年,很多煤炭企业都会在实际的资源开采环节,发现大量的大块煤炭,这样就必然会使得煤炭破碎过程更加艰难,加长相关工作时间,导致资源开采监管工作也更加艰难。所以,结合实际情况,应用双齿辊破碎的技术措施,可以明显增进相关工作的快捷性和成效性,确保煤炭生产、加工环节的良好开展,确保相关工作质量[3]。

3.3 不同洗选工艺的需求

在煤炭的洗选加工过程中,不同的洗选加工工艺对煤炭的粒度要求不同,要想充分发挥洗选加工工艺优势,控制煤炭粒度极为关键。举例分析,经坊国华选煤厂采用3GDMC1300/920AI 三产品重介旋流器无压给料不脱泥工艺分选,分选粒度范围在0~80 mm 的煤炭最佳,鉴于旋流器底流口孔径限制,需控制原煤最大入料粒径<80 mm,若粒径过大,就容易产生底流口堵塞等故障问题,同时,由于采用不脱泥工艺,需控制入选原煤煤泥含量,以保证分选效率和分选精度。因此,根据煤炭洗选工艺及设备要求合理控制煤炭粒度,提高生产效率,促进企业发展。

4 煤炭洗选加工过程中的粒度控制策略

4.1 确定最佳的产品粒度要求和合理的破碎比

为保证合理掌控煤粒度,就需要先行了解煤粒度标准,明确破碎比的参数,增进资源开采与使用的充分性。在通常条件下,破碎比例的设置都要结合洗选环节的粒度数据以及破碎粒度比例,这些数据能够集中体现煤炭破碎后粒度的缩小数据[4]。在近些年的煤炭洗选环节,专业人员都会借助两种破碎比模式:其一是需要充分结合破碎物中最大粒度数据Dmax以及破碎后煤炭最大粒度dmax,开展必要的计算工作,在此过程中所涉及的计算公式即i=Dmax/dmax,以此通过科学计算,总结出客观、精准的煤炭破碎比i;其二是有效借助平均粒度的模式开展计算工作,然而,该项计算模式的使用过程非常复杂,不能表现出显著的可行性,也无助于相关工作的保质保效发展。

4.2 采用合理的破碎设备

对于原煤加工来说,想要明显提高煤炭的成块率,防止煤粒度不能满足产品相关标准,就应当对原料予以破碎、劈裂。而各类型煤炭的稳定性、荷载性及其抗剪力等都明显强于其本身的抗拉力。应当借助这两种技术方法,使煤炭得到碎化处理。在相关工作环节应考虑到,焦炭和煤炭的稳定性最强,应当设置专项的设备能耗标准,然而以往破碎机能耗难以保证达到加工要求。通过实际能耗可以确定,能耗最低的破碎机为分级破碎机。因此,在进行原煤破碎的过程中应当优先选择分级破碎机,充分保障煤炭洗选加工过程中煤炭粒度被有效控制。

4.3 确定准确的技术要求

在煤粒度掌控的具体进行时,应当充分结合生产线运行状态作出考虑,了解粒度技术要求相关信息,比如从50 mm 粒度要求的角度来说,所涉破碎料基直接倾入有压给料旋流设备,就会在粒度方面提出严格要求。从无压给料旋流设备的角度而言,所涉三项粒度数据中的两项都应小于50 mm,其中大于50 mm的颗粒,也就不能在选洗环节上表现出的明显的干扰性。从跳汰机的角度来说,就应当优先选用粒度适用范围最为广泛的选煤设备。简言之,实际的煤粒度掌控,应当充分结合生产线运行状态,参考相关试验最终结果,来对技术要求进行合理设置[5]。

5 结论

煤炭选洗加工工作的具体进行时,其中有一类控制的合理性会关系到煤炭总体质量,合理掌控煤粒度可以确保煤炭质量达标,使市场发展更加趋向于稳定。所以,在实际的煤炭选洗加工环节,就需要先行了解粒度破碎比和技术要求,需要融入最新型的设备,提高煤粒度掌控的要求,促使企业发展更加具有标准性,煤炭生产更加具有快捷性和成效性,使企业各方面发展目标得以达成。