高温液态熔渣离心粒化研究进展

2023-03-25王治龙

*王治龙

(重庆科技学院 机械与动力工程学院 重庆 400000)

钢铁生产过程中会产生大量的高温熔渣,熔渣的排放温度高达1400~1550℃,每吨熔渣蕴含的热值相当于60kg标煤发热量[1],是一种高品质余热资源。液态熔渣的来源可分为高炉渣和钢渣两种。高炉渣是高炉炼铁的主要副产物,钢渣是在冶金工业中生成的废渣。其中高炉渣占熔渣总产量的64%,钢渣则占据了36%[2],所以高炉渣才是余热回收的重点。根据中国统计年鉴数据显示,2022年我国的生铁产量为8.63亿吨[3],按每吨生铁产生0.3t高炉渣计算[4],仅2022年的高炉渣产量就达2.6亿吨,其蕴含的热能资源相当于1560万吨标煤的发热量,相当于钢铁生产行业综合能耗的11%,而我国对高炉渣的余热回收率不到10%[5]。因此,对于高炉渣的余热进行回收显得尤为重要。

1.高炉渣干法处理工艺

20世纪70年代,国外针对钢铁行业颁布了一系列的环境保护法规,导致国外许多学者对干式粒化余热回收技术开始了大量研究。

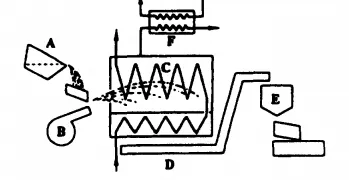

(1)风淬法。风淬法是由日本NKK与Mitsubishi合作开发[6],其工艺流程如图1所示。熔融高炉渣被风机吹出的高速气流(100m/s)破碎成0.5~3mm的渣粒,渣粒与换热器中的介质进行换热。经过换热后,渣粒的热能30%被空气吸收,40%被水吸收,得到了400℃的空气和250℃的饱和蒸汽,而渣粒的温度则降至200℃,被下方的传送装置送入渣粒槽,冷却后得到渣粒玻璃体含量高。风淬法的余热回收率为45%,由于风机消耗了大量的电能,且风淬量巨大,因此得到的空气温度并不高,最后导致利用率较低,所以现目前对于风淬法的研究已基本没有。

图1 风淬法余热回收技术示意图[6]

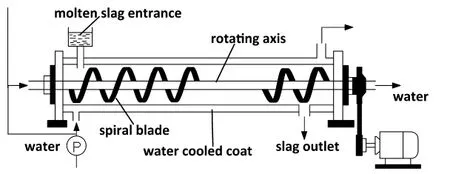

(2)机械搅拌法。机械搅拌是由日本住友金属研发[7],其工艺流程图如图2所示。熔融高炉渣流入搅拌器内部后,在旋转轴上的叶片搅拌和挤压作用下被粒化,并与旋转轴内部和水套中的水进行换热。冷却后的渣粒随着旋转轴的转动被输送到搅拌器外部。该技术的余热回收率不到50%,得到的渣粒玻璃体含量低,不利于后续利用,导致该技术没有被工业化应用。

图2 机械搅拌法余热回收技术示意图[7]

(3)转鼓法。转鼓法最早是由日本佳友金属与石川岛重工提出[8],其工艺流程如图3所示。熔融高炉渣在旋转的滚筒上被粒化抛出,粒化后的渣粒进入捕集罐,与内部的空气进行对流换热,换热后的空气温度可达到500℃,得到的渣粒粒径小于10mm(95%),余热回收率约为60%。但该技术存在渣粒玻璃体含量低、熔融高炉渣处理量低、转筒上容易结渣等缺点,因此难以工业化应用。

图3 转鼓法余热回收技术示意图[8]

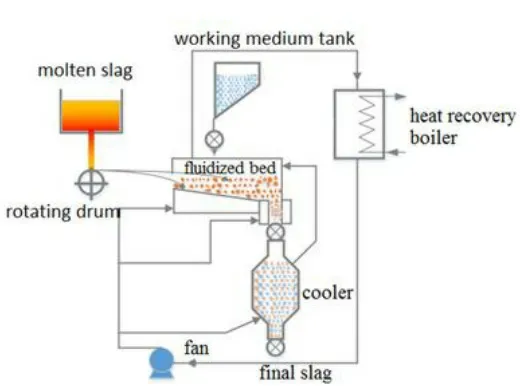

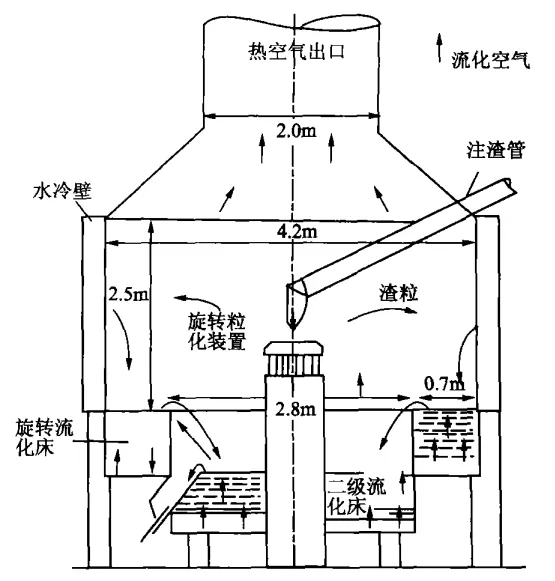

(4)离心粒化法。英国Teesside开发了离心粒化技术[9],如图4所示。熔融高炉渣在粒化器边缘粒化成渣粒(2mm左右)并甩出,渣粒在空中与下部吹入的空气进行对流换热(换热后空气温度可到达400~600℃),粒化仓外围设有水冷壁,带走打在内壁上渣粒的热量并冷却渣粒,以防止渣粒黏连在粒化仓壁。渣粒撞击粒化仓内壁后反弹到主流化床进行换热,在此余热回收率为43%,换热后渣粒则在副流化床进行二次换热,在此余热回收率为20%,因此总的余热回收率约为60%。冷却完后的渣粒通过副流化床排除,其玻璃体含量大于95%。

图4 离心粒化法余热回收技术示意图[9]

综上所述,每种处理方法都能粒化熔融高炉渣,对其进行余热回收,都有各自的优缺点。但都由于某些技术尚处在瓶颈期,难以工业化应用。相较于其它处理方法,离心粒化法是最具有工业应用前景的方法,因其有以下优势:①系统运行可靠且参数调节简单;②单体处理量大[10];③系统能耗低;④投资和占地面积小;⑤渣粒粒径小等优点,因此20世纪90年代后,各国对干式粒化法的研究重点转向了离心粒化法。

2.离心粒化研究现状

(1)模拟工质离心粒化研究现状。为了探究高炉渣的离心粒化机理,就必须对粒化过程进行观察分析。但要获得熔融高炉渣所消耗的能量很大,且由于是高温实验,实验具有一定的危险性,所以学者大多都采用常温工质或低熔点工质进行粒化实验。

①常温工质。Wu等人[11]用水作为工质,对转盘离心粒化中的丝状分裂模式的成粒特性进行了研究,发现液丝的断裂长度、直径随着转速的增大而减小,数量则是增加。液丝的数量、断裂长度、直径随着流量的增大而增大。液丝破碎后形成的液滴尺寸的不均匀性随着液丝断裂长度的增大而增大。Wang等人[12]用WF3(常温)作为工质,对液膜的3种分裂模式间的临界转换条件进行了研究。实验通过改变转速ω、流量Q、圆盘结构和介质,得到了不同分裂模式下的临界转换条件。V.F.Dumskii等人[13]用水和7%的表面活性剂OP-7水溶液作为工质,探究了液膜在转盘中的铺展面积对粒化效果的影响,如图5所示。结果表明液膜在转盘上未完全铺展时,也可能粒化形成均匀的颗粒。

图5 不同工况下转盘上的液膜铺展[13]

②低熔点工质。Zhao等人[14]用熔融锡作为工质,对不同结构的粒化器进行了离心造粒性能的对比,结果表明转杯粒化器比转盘粒化器产生的颗粒尺寸小25%。Zhu等人[15]采用松香/石蜡的混合物,并对实验进行了改进,增加了空气喷射来冷却工质,发现增大鼓风量会导致颗粒尺寸和液丝的质量分数增加。Peng等人[16]采用松香/石蜡的混合物,研究了不同工况下圆盘的粒化性能,发现流量的变化对渣粒粒径分布影响不大。Dhirhi等人[17]进一步采用了该工质,通过改变转盘的转速、直径和工质流量等参数得到了不同直径的颗粒,并观察到了纤维丝的生成,纤维丝附着在转轴上,会对转轴转动产生影响。

(2)高炉渣离心粒化研究现状。模拟工质的物理性质并不完全和熔融高炉渣相同,为了探究熔融高炉渣的离心粒化机理,实验必须采用真实工质。

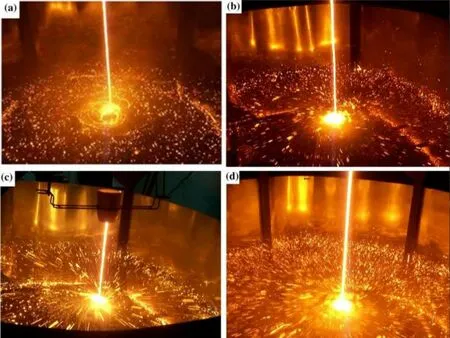

Tan等人[18]随后又对膜状分裂模式下的粒化机理进行了探究,并与丝状分裂模式下的渣粒粒径进行了对比,发现相同转速下两种分裂模式得到的粒径几乎没有差异,说明膜状分裂模式在大流量下也有着很好的粒化性能。Cheng等人[19]对不同表面粗糙度的转盘进行了离心造粒研究,粒化过程如图6所示。结果表明表面粗糙度越小,粒化生成的小尺寸渣粒比例增加,渣棉形成量减少,且渣粒的玻璃体含量越高。Chen等人[20]在粒化装置下增加了冷却水,探究了冷却水对粒化后的渣粒造成的影响,他们观察到渣粒进入冷却水后并未出现渣粒爆裂和冷却水汽化现象,也没有产生爆裂的声音,分析其原因可能是因为渣粒在飞行过程中与外界换热后导致热能减少,没有足够能量使冷却水汽化。

图6 离心粒化过程实拍图[19]

3.结语

综上所述,经过大量学者的实验研究发现,用离心粒化法处理高炉渣是可行的,通过离心粒化得到的颗粒尺寸取决于粒化器的形状、转速、熔融高炉渣的流量等因素,得到的颗粒尺寸越小,颗粒在飞行过程中与介质的换热能力越强,余热回收率越高。但目前离心粒化余热回收技术还存在以下技术问题急需解决,以早日实现工业化应用。

(1)对于3种不同分裂模式的研究,大多数学者的研究重点都是丝状分裂模式下的离心粒化机理,但丝状分裂模式下的熔渣处理量少,不能满足工业需求。现目前对于大流量条件下膜状分裂模式的离心粒化机理尚不明晰,有待研究。

(2)目前对于高炉渣黏度如何影响粒化性能的关系尚未明确。不同温度的高炉渣,黏度也会有所不同,对高炉渣液膜如何在粒化器表面铺展,在粒化器边缘以何种方式破碎起着重要作用,还会影响渣粒粒径。所以探明黏度如何影响粒化性能非常关键。