粉煤灰基UEA改性注浆材料力学特性与失稳模式

2023-03-24辛亚军吴春浩杨俊鹏姬红英张增光

辛亚军,王 宇,吴春浩,杨俊鹏,姬红英,张增光

(1.河南理工大学 能源科学与工程学院,河南 焦作 454000;2.煤炭安全生产与清洁高效利用省部共建协同创新中心,河南 焦作 454000;3.河南理工大学 资源环境学院,河南 焦作 454000;4.贵州能发高山矿业有限公司,贵州 黔西 551500)

随着我国煤炭资源开采向深部的延伸,矿山巷道应力升高,围岩岩性由脆性向塑性转化,对塑性围岩注浆加固以发挥围岩自承力成为巷道围岩控制首选方式。目前,注浆材料的基料来源单一、成本高,且难以满足薄分层块体围岩注浆胶结需要,寻找成本低、流动性好、抑制收缩的新型注浆材料至关重要。

近年来,采用注浆方式对巷道围岩进行有效控制取得了一定进展,梁苗等[1]针对松软破碎岩层大断面硐室,采用定位注浆方式较好地实现了巷道围岩稳定;张振峰等[2]开发高压劈裂注浆工艺,研制高压劈裂注浆装备,进行了千米深井巷道高压劈裂注浆改性技术研发与实践;赵祥龙等[3]针对奥陶系灰岩含水层的透水性,进行煤矿底板强含水层定向钻进注浆治理技术研究;孙光等[4]在注浆试验台上对黏土水泥浆进行了不同深井静水压力下的裂隙注浆模拟试验研究。这些研究推进了注浆技术在煤矿巷道围岩控制中的应用,这也得益于注浆材料的开发,在注浆材料方面,杜野[5]等通过流动性正交试验揭示了黏度时变性注浆材料流动特性;张培森[6]等对高强度低黏度注浆材料配比进行了试验研究。除上述研究之外,还存在以各种添加剂如无机盐、煤屑、礓石、岩石钻粉等改性的注浆材料研究[7-12],特别地,在粉煤灰材料方面,童立元等[13]研究了大掺量粉煤灰注浆充填材料物理力学性能;任昂等[14]采用坍落度试验和流变试验研究了粉煤灰对充填膏体性能的影响;李茂辉等[15]对粉煤灰充填体强度与水化机理进行了研究;杜明泽[16]等分析了粉煤灰充填材料早龄期力学特性及水化过程;尹博等[17]运用水泥水化建模软件模拟粉煤灰材料不同水化程度下的水化过程,揭示了粉煤灰材料的水化特征;毋林林等[18]通过微量热测试分析了粉煤灰材料水化放热速率和水化热。综上所述,不同基料注浆材料的研究相对较多,但这些研究集中在粉煤灰基注浆材料的开发与理化特性研究上,较少研究注浆胶结体收缩与围岩混合胶结特性。

针对深部高应力巷道围岩控制中,裂隙持续发育、现有注浆材料胶结体强度低、收缩量大等问题,本文在前人基础上对粉煤灰基UEA改性注浆材料力学特征展开深入研究,在实验室制作了15个注浆结石体试件,监测了不同注浆结石体试件自然下缩量变化规律,在刚性试验机上,对15个注浆结石体试样进行单轴压缩试验,分析了不同UEA掺量对注浆结石体破坏强度与峰值应变特征,确定了粉煤灰基UEA改性注浆结石体失稳模式与临界值点,研究结果可为注浆技术及注浆材料力学特性研究方面提供参考价值。

1 试件制备与试验方法

1.1 试件制备

1)试样材料。试验材料主要成分为PC42.5硅酸盐水泥、粉煤灰及UEA膨胀剂。

2)试样制作。采用规格为0.5mm筛网对粉煤灰与PC42.5硅酸盐水泥进行筛分,去除杂质以及较大颗粒。分别按UEA膨胀剂掺量0‰、2‰、4‰、6‰、8‰(固定粉煤灰掺量85%、水灰比0.6:1)制作浆液。将制备好的浆液装入规格100mm×100mm×100mm模具制作试样,并在温度(20±2)℃、湿度80%的条件下进行养护。

3)试样分组。试样依据UEA膨胀剂掺量梯度不同(0‰、2‰、4‰、6‰、8‰)分为C0、C1、C2、C3、C4五组,其中C0位无膨胀剂对照组。

1.2 试验方法

1)试样强度测定。采用单轴压缩试验对试样抗压强度进行测定,单轴压缩试验在刚性试验机上进行。试验采用位移加载方式,加载速率0.05mm/s,试验过程中试样加载应力与位移变化均由test软件自动采集完成。

2)浆液结石体下缩量测定。浆液完全凝固为结石体,结石体进入养护期,采用量尺垂直结石体上表面测量结石体初始下缩量,每个试样测量3组数据,取3组数据均值作为结石体初始下缩量。在结石体养护龄期内垂直试样上表面架设数显千分表测定龄期内后期下缩量,千分表每24h记录1次读数变化。

2 注浆材料力学特性与失稳模式

2.1 浆液结石体下缩量

浆液结石体下缩量是衡量注浆加固效果重要参数之一,井下注浆时下缩量越低,结石体与原岩体之间空隙越少,加固效果越好。不同膨胀剂掺量与结石体初始下缩量和后期下缩量的关系分别如图1、图2所示。

图1 膨胀剂掺量与初始下缩量关系

图2 膨胀剂掺量与后期下缩量关系对比

注浆结石体成型后,结石体初始下缩量随膨胀剂掺量提高表现为线性负相关,膨胀剂掺量越高,初始下缩量越小,膨胀剂对结石体收缩产生抑制作用。含膨胀剂初始下缩量和均值为9.52mm,无膨胀剂初始下缩量和均值为16.87mm,膨胀剂作用导致均值初始下缩量收窄7.35mm,减小幅度达43.56%,膨胀剂对浆液结石体初始下缩量降低效果显著。

含膨胀剂试样(C1、C2)后期下缩量和均值分别达0.31mm与0.12mm,无膨胀剂试样C0后期下缩量和均值达0.57mm,含膨胀剂试样后期下缩量均大于不含膨胀剂后期下缩量,UEA膨胀剂对结石体后期下缩同样具有明显抑制作用。此外,对比不同膨胀剂掺量梯度,试样C1组下缩幅度最大,7d内下缩量最终增长0.04mm,涨幅13.33%。试样C2组7d内下缩量最终增长0.02mm,涨幅20%,随着膨胀剂掺量梯度提高,含膨胀剂后期下缩量与无膨胀剂后期下缩量差值逐级加大。

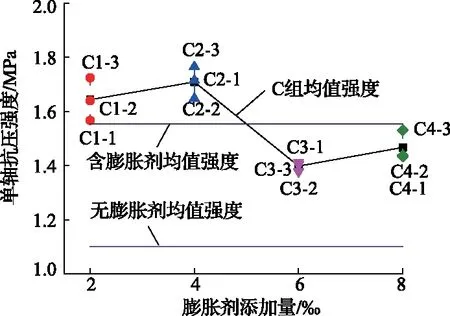

2.2 浆液结石体破坏强度

不同膨胀剂掺量与浆液结石体单轴抗压强度关系曲线如图3所示。

图3 膨胀剂掺量与破坏强度关系

可以看出,膨胀剂掺量以每级2‰梯度(初始水平2‰)递增,膨胀剂掺量处于初始水平2‰时C1组单轴抗压强度和均值为1.6435MPa,膨胀剂掺量在4‰时C2组单轴抗压强度和均值为1.7087MPa,和均值提升0.0652MPa,提升幅度3.96%。而膨胀剂掺量增加至6‰时,C3组单轴抗压强度和均值为1.3979MPa,和均值下降0.3108MPa,下降幅度18.18%。膨胀剂掺量增加至最终梯度8‰时,C4组单轴抗压强度和均值为1.4671MPa,和均值再次提升0.0692MPa,提升幅度4.95%。

整体上看,对于相同粉煤灰掺量(85%)与相同水灰比(0.6∶1)无膨胀剂结石体均值破坏强度为1.1019MPa,含膨胀剂均值破坏强度为1.5543MPa,在UEA膨胀剂作用下结石体均值破坏强度提高0.4524MPa,提升幅度达40.05%,UEA膨胀剂对浆液结石体强度提升作用显著。而随着膨胀剂掺量不同,各梯度试样均值破坏强度以含膨胀剂试样均值强度近为水平,对称分布于含膨胀剂均值强度曲线两侧,随膨胀剂掺量提升表现出升高—降低—缓高的形态,表明浆液结石体破坏强度与膨胀剂掺量梯度变化相关性较差。

2.3 浆液结石体峰值应变

不同膨胀剂掺量与浆液结石体峰值应变关系曲线如图4所示。显然,膨胀剂掺量为2‰时试样C1组峰值应变和均值为1.3030%,膨胀剂掺量在4‰时试样C2组峰值应变和均值为1.3214%,和均值增大0.0184%。当膨胀剂掺量提高至6‰时,试样C3组峰值应变和均值为1.3792%,和均值增大0.0578%,峰值应变随膨胀剂掺量提高持续升高。而膨胀剂掺量提高至8‰时,试样C4组峰值应变和均值增大至1.4030%,和均值增大0.0238%。

图4 膨胀剂掺量与峰值应变关系

整体上看,浆液结石体峰值应变随膨胀剂掺量提升,表现出线性升高趋势。将膨胀剂掺量与C组峰值应变均值进行拟合可得:

εmax=1.2622-0.01789mUEA

(1)

式中,εmax为峰值应变,%;mUEA为膨胀剂掺量,‰。

R2=0.9379,拟合曲线可较好表征浆液结石体峰值应变随膨胀剂掺量提高整体升高的关系。

相同粉煤灰掺量(85%)与相同水灰比(0.6∶1)无膨胀剂峰值应变均值为1.2216%,含膨胀剂峰值应变均值为1.3516%,在UEA膨胀剂作用下结石体均值峰值应变提升0.13%,增长幅度10.64%,UEA膨胀剂对浆液结石体峰值应变具有明显提升作用。

2.4 浆液结石体破坏形态分析

单轴压缩试验结束后得到了不同膨胀剂掺量浆液结石体破坏形态,对12个浆液结石体破坏形态进行素描如图5所示。浆液结石体破坏形态与UEA掺量具有较大相关性。经过UEA改性浆液结石体,试样C1、C2组破坏强度和均值(1.6435MPa、1.8087MPa)大于1.5MPa,破坏形态主要表现为单一主控面斜向剪切破裂面,试样块度较大,破坏产生伴生裂隙较少,破坏形态复杂程度较低。试样C3、C4组破坏强度和均值(1.2979MPa、1.4671MPa)小于1.5MPa,破坏形态主要表现为“X”型共轭主控破裂面,试样块度降低,破坏形态更加复杂。整体上,结石体破坏形态复杂程度表现为随着结石体破坏强度的提高而降低的态势。

图5 试样破坏形态素描

2.5 浆液结石体失稳模式与机理

1)破坏失稳模式。综合浆液结石体破坏形态分析,试样破坏形态因UEA膨胀剂掺量不同导致破坏强度不同,破坏失稳模式表现为高强度小变形破坏与低强度大变形复杂破坏两种。破坏强度小于1.5MPa时,浆液结石体失稳模式为低强度大变形复杂破坏,破坏形态主要表现为“X”型共轭主控破裂面破坏。而破坏强度大于1.5MPa时,浆液结石体失稳模式属于高强度小变形破坏,破坏形态主要表现为单一主控面斜向剪切破裂面破坏。

2)破坏失稳机理。对于强度小于1.5MPa结石体,试样强度较低,在应力作用下结石体无法迅速产生贯穿整体的主控面,试样与荷载抵抗的同时内部结构崩解是逐步的,造成其内部扩展裂隙增多,变形量增大,破坏形态更加复杂,属于低强度大变形复杂破坏失稳。

结石体强度降低的机理为粉煤灰中的活性SiO2、Al2O3与硅酸盐水泥水化所释放的Ca(OH)2发生反应,生成C-S-H与C-A-H凝胶[19]。浆液结石体中C-S-H与C-A-H凝胶分子会破坏Ca(OH)2分子键,促使原本被分子键相连的Ca(OH)2分子成为孤立的分子团(图6)。

图6 分子键破坏示意

对于强度高于1.5MPa结石体,由于自身具有较高强度,高强度导致结石体整体发生迅速灾变。因此破坏强度在1.5MPa之上结石体随着强度的提高,变形量减小,破坏形态复杂程度降低。

2.6 讨论分析

1)本文在粉煤灰基注浆材料基础上,采用UEA膨胀剂改性,相比以往学者研究[20]粉煤灰掺量在80%,水灰比0.6∶1、0.7∶1、0.8∶1时,浆液结石体7d均值强度达到0.6MPa,同比经过UEA改性后结石体7d均值强度达到1.55MPa。明显地,改性后粉煤灰基注浆材料强度得到显著提升,胶结后收缩变形减小,更适用于高应力条件下的深部巷道围岩注浆加固。

2)注浆材料成分复杂,根据连会青等[21]对水泥-粉煤灰-水玻璃注浆材料的研究,水玻璃同样能够显著提高注浆材料抗压强度。因此,对于粉煤灰基注浆材料的研究亟需进一步考察不同添加剂混合成分的影响。

3 结 论

1)随着UEA膨胀剂掺量梯度增加(0‰、2‰、4‰、6‰、8‰),以UEA掺量0‰为对照梯度,结石体初始下缩量分别下降41.55%、2.63%、1.77%、2.22%,结石体后期下缩量降幅分别为45.61%、61.29%(C0、C1、C2),UEA膨胀剂对结石体下缩具有明显抑制作用。

2)随着UEA膨胀剂掺量梯度增加(0‰、2‰、4‰、6‰、8‰),以UEA掺量0‰为对照梯度,结石体破坏强度强度分别提升49.15%、提升3.96%、下降18.18%、提升4.95%,试样破坏强度整体表现出升高—降低—缓高形态,UEA膨胀剂梯度增加与浆液结石体强度关系不明显,但UEA膨胀剂添加整体提升注浆结石体强度。

3)随着UEA膨胀剂掺量梯度增加(0‰、2‰、4‰、6‰、8‰),以UEA掺量0‰为对照梯度,结石体峰值应变分别提升1.66%、1.41%、4.37%、1.70%,UEA膨胀剂对浆液结石体峰值应变具有明显提高作用,且表现出明显线性升高的趋势。

4)粉煤灰基UEA改性注浆结石体破坏失稳模式分别表现为高强度小变形破坏与低强度大变形复杂破坏两种,两种失稳模式划分临界值点为浆液结石体破坏强度1.5MPa。