堆石重力坝自密实混凝土砌石施工

2023-03-23孙祖金

孙祖金

(望谟县水务局,贵州 望谟 552300)

0 引言

堆石混凝土坝是我国拥有发明专利权的新型大坝,水库堆石混凝土重力坝以民生工程为主,为周边的村镇、工业园区及农田灌溉供水[1]。相较堆石混凝土技术,自密实混凝土独特的施工方式在与常态混凝土和碾压混凝土技术的相互竞争中,存在较多明显的优势[2]。自密实混凝土促进单元工程大体积块石的堆放,同时,施工过程中取消了温控措施与人工振捣或碾压的过程,施工成本显著降低。精细化的施工工艺和机械化的浇筑流程,不但大大提高了施工质量,也减少了工程时间,有利于对整个过程施工质量的有效控制,从而促进堆石混凝土工艺在现场施工中的广泛应用[3]。本文基于水库堆石混凝土重力坝的全过程施工期建设,对堆石混凝土进行处理,开展重力坝的自密实混凝土浇筑。

1 堆石混凝土仓面处理

在坝体上游使用堆石自密实混凝土进行浇筑,形成混凝土挡墙,下游采用堆石体作为防渗体的坝型,称为堆石混凝土坝[4]。上游挡墙与下游防渗体的堆石体存在接触累叠部分,能够较好地抵挡上游水压力带来的影响。相较于心墙坝,上游面设立防渗板的坝型能够大大缩减坝体体积,更易监测挡墙部分的施工质量[5]。

堆石混凝土是指先把大颗粒石子自然堆放仓面,再在堆石体表面浇注自密实混凝土,并通过自密实混凝土高速流动的特点把堆石体内部的孔隙全部填满,从而产生完整密实的堆石混凝土[6]。堆石仓面处的坝基岩性表面干净、无杂质,且仓面无积水。自密实混凝土模板要求较常规水泥更为严格,对模板的稳定、硬度、密实性能等要求尤为注意,如用浆砌块砖替代模板,则必须根据浆砌块砖建筑的施工技术来计算费用。堆石开采利用的块石料抗压强度应在90 MPa以上。在块石运输上坝前,首先对计划需求量使用钢筛进行筛分,除去300 mm以下粒径的块石。对合格块石料使用消防高压水枪冲洗干净,堆石表面含泥量不大于0.20%。冲洗干净的石料堆放在料场选定的位置上(地面混凝土已硬化),待块石料表面无明显水珠后,采用挖掘机装车,自卸车运输至仓面或坝基附近堆料场[7]。石料场较近时,对仓面进行堆码整理;石料场较远时,用自卸车将块石运到坝基下游堆料场的位置后,直接运输入仓。堆石混凝土坝体上部难以修建施工道路时,可考虑采用缆索吊或塔吊吊运入仓,人工堆码整理。采用自卸汽车直接入仓时,需对自卸汽车进行冲洗,防止车轮和车身上的污泥、水等杂质带入到仓面[8]。堆石混凝土仓面准备工作完成后,直接进行自密实混凝土的浇筑工作。

2 浇筑填充

混凝土细观结构通常由骨料、胶凝材料、界面层组成。自密实混凝土为三相复合材料,大坝工程施工建设中,堆石混凝土浇筑工序中省去振捣施工步骤,依靠自密实混凝土的性能流动填充堆石体,内部浇筑密实效果影响大坝整体结构的强度和耐久性[9]。为了确定自密实混凝土浇筑填充质量,浇筑前需要对其进行检测,全面掌握浇筑的情况。浇筑需要详细记录材料质量、体积、密度,确定堆石混凝土的孔隙率。孔隙率A计算公式:

式中:Vz为施工水库重力坝的体积;MD为堆石摆放的质量;ρD为堆石混凝土的密度;Vscc为拌合生产的混凝土方量。

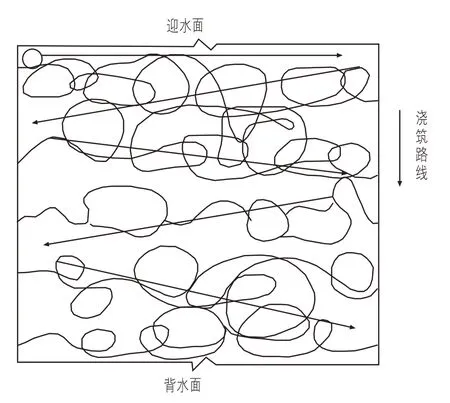

浇筑检测需要在堆石结构复杂的地方预先埋设PVC 管,浇筑自密实混凝土后,待强度达到一定值,抽取PVC 管,使堆石混凝土结构内部形成1 条观察孔,将红外摄像头放进观察孔内,获得内壁清晰、无重复且完整的孔内照片。埋管件检测方法有效避免了对检查孔的损伤,其孔隙率值可以用来评价堆石混凝土试验段的填充密实效果。浇筑一般采用混凝土输送泵管接布料机直接入仓浇筑,堆石混凝土坝浇筑的原材料主要有水泥、粉煤灰、砂石料及外加剂。由于工程现场破碎生产的砂石料,其材料性质受多种因素影响,开仓浇筑前,需对砂石料进行检测筛分,主要包括砂样的含水率检测、筛分及粗骨料的级配情况[10]。现场砂样含水率检测频率正常为每天早晚各1 次,单元工程施工时增加检测次数,砂样最大含水率值为6.50%,最小含水率值为1.73%,砂样的含水率波动较大。由于施工时为多雨天气,使得料场的砂样含水率值偏大,偶尔天气放晴又使料场的砂样含水率值降低,导致单元工程浇筑过程中,料场砂样的含水率值不断波动。自密实混凝土浇筑一般采用Z型浇筑法,见图1。

图1 浇筑路线

如图1 所示,从上游坝面防渗墙一端的第一个点开始浇筑,每3.00 m 隔—个点沿上游坝面浇筑15.00 m,再换到下游3.00 m 点回头浇筑,走Z型路线,直至下游坝面完成浇筑。浇筑工程现场要提前对砂样进行含水率检测,根据检测结果,搅拌站及时调整生产配合比中水的用量,保证自密实混凝土工作性能稳定。同时,为了避免同一单元工程浇筑时,发生砂样含水率波动过大的问题,现场对料场的砂样提前进行足量储备,采用同一批次、同一环境下的原材料。为保证堆石混凝土的施工质量,规范中对砂和粗骨料的粒径级配情况进行了相关要求,人工砂中需要保证粒径75 um及以下的粉体材料微粒含量。水洗后得到损失用料计算公式:

式中:Q为水洗后粉体材料微粒含量;G1为水洗过程中损失的砂样质量;G为水洗前烘干的砂样质量。

3 堆石砌石施工

堆石砌石施工前期,需要对不同部位的混凝土芯样进行外观观察。正常堆石砌石部位的芯样外观光滑,块石与自密实混凝土的接触缝密实,且石子在自密实混凝土中均匀分布,胶结效果理想。小粒径块石部位的芯样及钻孔内壁存在较大空洞,且钻孔中的空洞位置分布在浇筑面的10 cm以下,可见满足施工要求的自密实混凝土无法完全流动填充小块石之间的空隙,导致块石与自密实混凝土的胶结效果差,不满足堆石砌石混凝土技术的施工要求。小直径块石分布集中,且堆石砌石高度较高,因此,施工过程中不挑选芯样,表面用清水冲洗干净,擦干芯样表面的水分。大多数芯样中的自密实混凝土与块石体的接触缝密实、无空隙、表面光滑、粗骨料分布均匀,少部分芯样结合面处存在缺陷,自密实混凝土部分位置呈现蜂窝状,分布着小体积孔洞。整体上堆石砌石混凝土填充效果较好。

堆石砌石施工过程中,由于相邻块石的摆放方式不同,以及小体积块石与大体积块石之间的缝隙不同,在单元工程堆石内部容易形成不同的堆石结构,在一定程度上影响着自密实混凝土的流动填充。工程项目中,自密实混凝土的粗骨料粒径通常在5~20 mm,这是因为堆石结构空隙过小时,粗骨料的通过性较差,容易引起堵塞现象,导致堆石体内部存在填充不密实的现象。因此,需要对堆石结构空隙较小的关键点进行布设,在堆石入仓期间做好仪器的埋设,并对设备线路进行有效的保护。

堆石入仓过程中,在靠近上下游模板的位置摆放大体积块石,块石间的空隙过大,有利于自密实混凝土的流动填充,因此,监测点位置重点放在仓面中间区域。另外,考虑到堆石结构等因素的影响,根据监测点位置周围块石分布的特点,将堆石结构主要分为堆石空隙、直径块石集中处、堆石空隙与空隙连通处(空喉)和层间结合面。当单元工程仓面体积较小时,块石入仓过程应减少大粒径块石的集中堆放,增加满足规范要求的小粒径块石用量,避免块石间产生较大的空隙。下游面模板与堆石的预留宽度过大时,可以在开仓浇筑后,人工抛掷小体积块石至自密实混凝土内部,提高整体的堆石率。

4 实例分析

将本文设计的施工工艺应用到实际的工程中,布设监测仪器,测试堆石重力坝混凝土砌石施工工艺的实用性。

4.1 工程概况

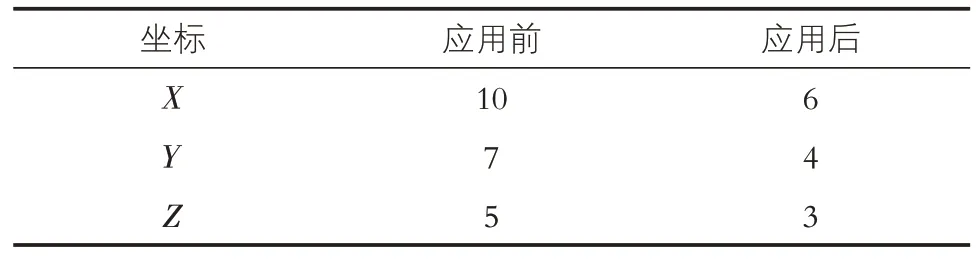

以某水库的堆石重力坝段为例,水库正常水位263.50 m,防洪水位260.50 m,死水位242.01 m,设计洪水位268.29 m,校核水位总库容103.77 亿m3。大坝为普通混凝土重力坝,坝顶高程269.49 m,最大坝高94.51 m,坝顶长1 068.20 m。混凝土选择C20 混凝土堆石坝体基体,弹性模量为E25.5 GPa,泊松比为0.167,密度为24 003 kg/m。堆石混凝土中的大粒径块石通常就地取材或者岩石爆破而来,取材方便、造价低,且能大大提升堆石混凝土的力学性能。为了更好地记录砌石布设位置及自密实混凝土的流动位置,预先在重力坝四周绘制10 cm×10 cm 的网格线条,利用摄像头对整个试验过程进行实时录像,记录仪器的感应时间及自密实混凝土的流动填充高度。自密实混凝土分3 次充填,每次填充后测量混凝土的液面高度值,整个充填过程持续40 min。将第1,2,3 次浇筑自密实混凝土后的仪器感应情况用X,Y,Z表示,方便计算施工所耗时间。

4.2 应用结果

将本文设计的方法应用于水库堆石重力坝,应用结果见表1。

表1 应用结果d

由表1 可知,应用本文采用的自密实混凝土砌石施工工艺耗时更少,可以减少工程量和工程需要的成本,有一定的实用价值。

5 结语

本文针对自密实混凝土的特点进行了设计,并将研究成果应用于实际的混凝土重力坝工程,通过实际工程分析证明,自密实混凝土砌石施工工艺耗时更少,可以减少工程量和成本,实用价值较高。但在实际施工过程中,还需要对自密实混凝土的原材料加以把关,减水剂的掺量和水泥、矿物掺合料的配比应满足实际场地的施工需求。通过此次研究,可以为堆石混凝土坝提高填充密实质量和浇筑率提供参考,为水库自密实混凝土重力堆石坝的结构设计提供一定的技术支持。