锂-亚硫酰氯电池寿命和可靠性分析

2023-03-23冯姗夏莉萍孙英婴王菘如吴际良

冯姗,夏莉萍,孙英婴,王菘如,吴际良

(武汉中原长江科技发展有限公司,湖北武汉 430090)

电能表具有电量结算、定时冻结、负荷记录等功能,这些功能是建立在准确计时的基础上,为了防止停电等因素影响,电能表内部一般使用一只时钟电池为其正常供电[1]。因此,电池使用时的可靠性是智能电能表可靠性的关键。根据《DL/T 1487-2015 单相智能电能表技术规范》中的要求,时钟电池应采用绿色环保锂电池,在电能表寿命周期内无需更换,断电后可维持内部时钟累计工作时间不少于5 年,并且应满足户外-45~70 ℃的极限工作温度环境。

智能电能表通常选用ER14250 型锂-亚硫酰氯电池(以下简称电池)作为时钟电池,其标称电压为3.6 V,额定容量为1 200 mAh。据不完全统计,自2013 年以来拆除的单相电能表中电池的故障比例较高,占比为16%,仅次于黑屏显示故障[2]。在长寿命的应用需求下,对时钟电池的寿命和可靠性的关注日益增长。但是,ER14250 电池电化学反应过程复杂,快速测量或预测电池的寿命和可靠性至今是一个难题。目前,ER14250电池主要用电池自放电率来预估寿命,评估可靠性。

用电池自放电率评估电池寿命常见的方法主要有储存法、微量热检测法、高温加速法等几种。

储存法是抽取一定数量的电池在自然环境中储存,定期测试电池容量剩余率而计算其年平均容量衰减率。该方法耗时较长,忽略了应用环境对电池性能的影响。

微量热检测法要通过监测电池的内部反应产生的热量,计算电池的自放电率。该方法对设备精密度以及实验环境要求较严,不适合探究批量电池的热量与自放电率之间关联规律。

高温加速法依据阿伦尼乌斯方程,检测高温贮存后电池的容量损失来等效计算电池室温下的年平均自放电率。该方法考虑了环境温度、湿度的影响,可在较短时间内,对多批次电池进行可靠性实验[3]。

在市电状态下,单相智能电能表的待机电流约为2 μA。在停电状态下,电能表整机平均电流约为15 μA[1]。本文基于智能电能表中ER14250 电池的失效故障树,分析电池失效的原因并开展了相关实验。采用了高温恒定应力加速老化模型,探索不同条件下工作电压以及容量的变化规律,预测电池在不同环境应力条件下的寿命和可靠性。

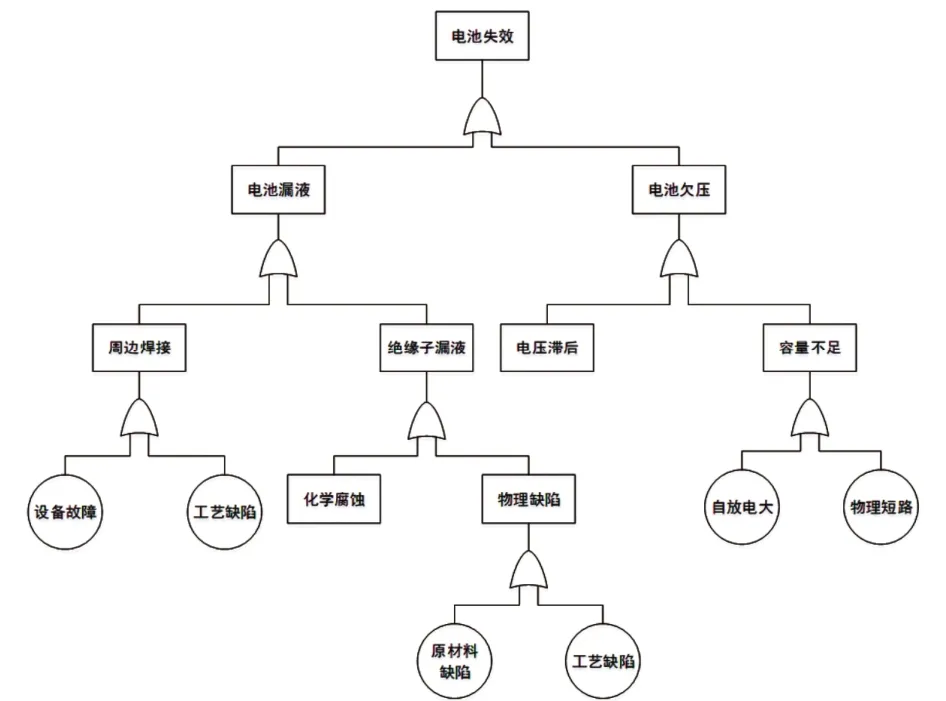

1 电池失效故障树

ER14250 电池在智能电能表中的主要失效模式为电池漏液和电池欠压。基于该失效模式,建立故障树。图1 是电池失效故障树。

图1 电池失效故障树

随着电池原材料品质的逐步提升和电池厂家工艺水平的不断提高,电池漏液占电能表失效的比例已不足1‰。

电池欠压的原因主要有电池负载能力和电池容量不足。电池容量不足主要是电池内短路和电池自放电所导致,内短路时电池开路电压低。ER14250 生产工艺成熟,自动化水平高,内短路比例被控制在0.03‰以内。不考虑概率较低的漏液和内短路情况,电池失效的主因可定位于温度、工作电流和自放电对电池的影响。

2 电池寿命实验

2.1 测试样品及设备

实验电池采用武汉中原长江科技发展有限公司生产的ER14250 型号锂-亚硫酰氯电池,其标称电压为3.60 V,标称容量1 200 mA(室温下以0.5 mA 放电至2.0 V),对照电池是国内某厂同规格电池。实验中,随机抽选合格电池若干只。

实验中使用的主要仪器设备有高低温交变实验箱(MC-711-1)、高温高湿箱(CW1270P1W1)、高性能电池检测系统(CT-4008-5V6A-S1)、内阻仪(ZX5562)等。

2.2 工作电压

探索不同温度下内阻与工作电压的关系,以及工作电流对工作电压的影响。

2.2.1 不同温度下内阻与工作电压测试

模拟电能表待机微功耗状态,给实验电池并联1 800 kΩ电阻,电池以2 μA 电流放电。把并联电阻的电池置于常温、70 和85 ℃环境中,储存7、14、28、42、56、70、84、98 及112 d,取出后在(23±3) ℃环境下静置24 h,待电池温度恢复至室温后,检测电池内阻,然后,以2 mA 放电30 s,每0.1 s 记录一次电压数据,记录初始及5 s 末时刻的电池电压。

2.2.2 不同放电电流与工作电压测试

并联1 800 kΩ 电阻的电池在55 ℃环境下储存10 个月,取出后,在(23±3)℃环境下静置24 h,待电池温度恢复至室温后,分别以0.005、2.0、5.0 和10.0 mA 电流进行放电,每0.1 s记录一次电压数据,记录初始及5 s 末时刻的电池电压。

2.3 寿命预估

2.3.1 内阻与容量

电池并联1 800 kΩ 电阻,在70 ℃环境下储存,期间定期取出,取出后,在(23±3) ℃环境下静置24 h,待电池温度恢复至室温后,检测内阻,并以2 mA 恒流放电至2.0 V。依据测试数据建立内阻变化与容量剩余率之间关系。

2.3.2 容量寿命预估

模拟电能表停电时功耗状态,电池并联240 kΩ 电阻,使电池以15 μA 电流放电,在40、55、70 和85 ℃环境条件下分别储存。贮存期间,定期取出3 只电池,在(23±3)℃环境下静置24 h 后,以2 mA 恒流放电至2.0 V,记录电池容量。

用55、70 及85 ℃的容量数据建立寿命预估模型,用40 ℃容量数据验证模型准确性。

3 结果与讨论

3.1 工作电压

3.1.1 内阻与工作电压

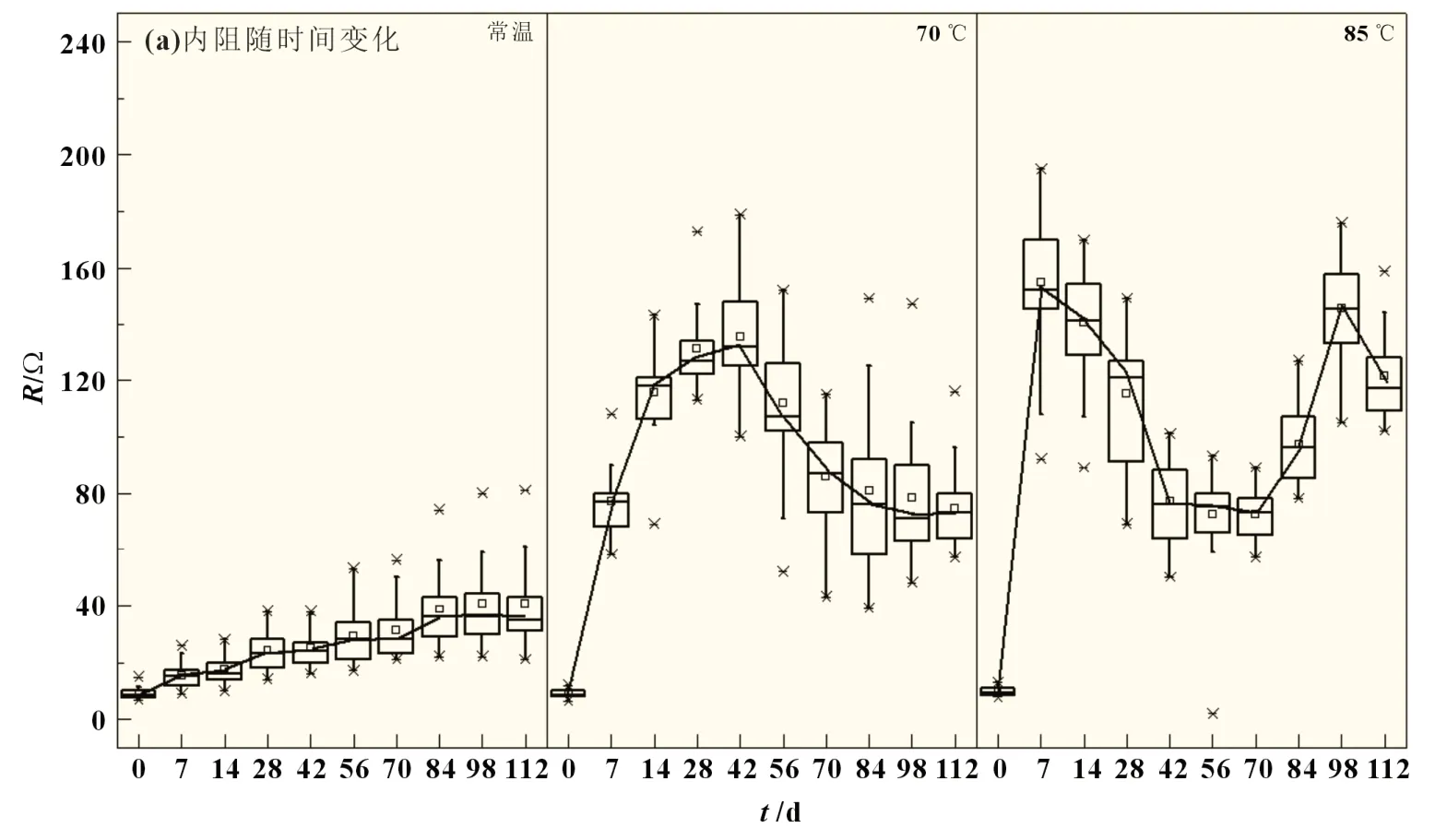

实验电池在不同温度条件下储存时,可定期检测电池内阻及工作电压。内阻和电压变化情况见图2。图2 是不同温度储存电池内阻及以2 mA 工作时电压随时间变化数据。

图2 不同温度下储存电池内阻与2 mA 工作电压变化

由图2可知,常温下,储存期在84 d以内,电池内阻随储存时间增加而增大,储存期在84~112 d之间,内阻保持稳定。

70 ℃下,储存期在14 d 内,内阻增大,变化速率快,储存期在14~42 d 之间,内阻增大,变化速率慢,储存期超过42 d以后,内阻逐渐降低。

85 ℃下,储存期在7 d 以内,内阻快速增大,储存期在7~70 d 之间,内阻先快速降低,然后逐渐趋稳,储存期在70~98 d之间,内阻再次增大,储存期在98~112 d之间,内阻再次下降。

高温会加速电池电化学反应,相同贮存时间,70 及85 ℃的内阻均高于常温储存时电池内阻。不同温度贮存,内阻随着时间呈现非线性变化。常温条件下,电池内阻随时间缓慢增大,相对趋稳。高温条件下,电池内阻随时间呈现先增大再降低,再增大。这可能是高温时锂电极表面钝化膜增长迅速,从而使内阻快速增大。同时,电池内有添加剂抑制钝化膜的生长,当达到平衡时,内阻不再增大。添加剂对LiCl 膜中的Li+有吸附配位作用,微小电流工作,持续激活电池,电极的钝化膜逐渐变得松散,内阻开始降低。随着时间延长,阴极表面沉积物LiCl 和S 增加,电极中电解液扩散路径变长,电化学反应变得困难,加之电池内部隔膜老化,内阻再次增大。

常温下储存,电池工作电压随储存时间增加而逐渐降低。

70 ℃下,储存期在28 d 内,工作电压逐渐下降,28~84 d,工作电压逐渐上升,储存期在84 d 以后,工作电压再次下降;

85 ℃下,储存期在7 d 内,工作电压迅速降低,储存期在7~56 d 期间,工作电压逐渐上升,储存期在56~98 d 期间,工作电压再次下降,储存期在98 d 以后,工作电压再次上升。

在不同环境温度的应力条件下,电池内阻及工作电压之间具有相关性。

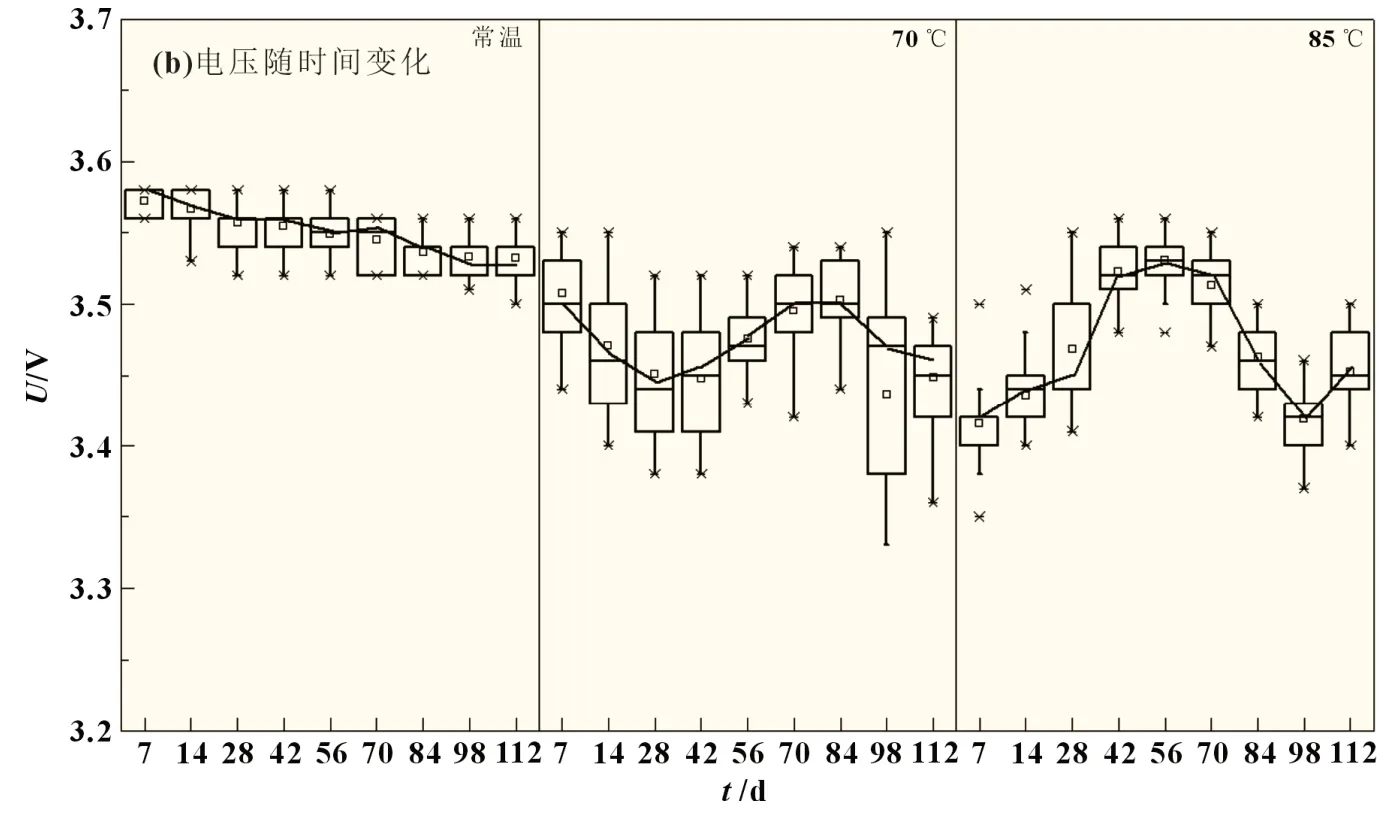

3.1.2 工作电流与工作电压

电池在55 ℃条件下储存10 个月后,以不同电流进行放电。放电曲线见图3。

图3 电池55 ℃储存后放电曲线

在55 ℃条件下储存10 个月,当放电电流小于2 mA 时,电池电压无明显滞后现象。当放电电流为5 mA 时,加载瞬间电压跌至3.3 V,1 s 后电池电压逐渐上升。

当放电电流为10 mA 时,加载瞬间电压跌至3.1 V,1 s 后电池电压逐渐恢复。

这是长时间贮存后,电池电极钝化导致了加载瞬间电压降低。电压会在随后的短时间内逐渐爬升。一般来说,加载工作电流越大,加载瞬间电压跌落幅值越大。

通过上述实验数据的比较能够看出,当电能表在较长时间使用后,特别是长时间工作在高温条件下,工作电流限定在10 mA 以内时,电池工作电压降低幅值小,当异常工作且电流较大时,电池电压较低,可能导致电能表无法工作,造成故障。

3.2 寿命预估

3.2.1 内阻

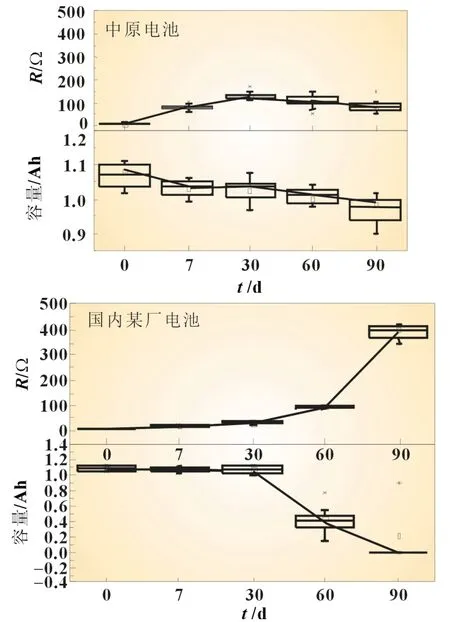

根据内阻及容量变化数据,探究两者之间的关系。其箱线图见图4。

图4 不同厂家电池内阻与容量随时间变化

图4 中,中原电池在高温70 ℃环境下,随着储存时间延长,内阻先增大再下降,容量逐渐降低。内阻变化原因见3.1.1 所述,容量减少是储存过程中自放电导致。

国内某厂电池,随着高温储存时间延长,内阻前期较小;储存30 天后,内阻快速增长;60 d 后,内阻呈指数增长。储存30 d 后,容量快速减少;60 d 时,容量剩余率不足50%;90 d后,电池容量接近零,这可能是固体生成物剧增导致碳正极堵塞所致[4]。该厂电池在实际使用时,失效电池的比例较大。由此,内阻可作为电池寿命评估指标之一。

3.2.2 寿命预估模型

电池使用寿命受环境温度、工作电流等因素影响。CHENG等[4]参考阿伦尼乌斯经验公式,认为电池的实际容量衰减率与时间呈指数关系,并建立了半经验公式,对电池寿命进行预估,见式(1)和(2)。

式中:A为频率因子;Ea为活化能;T为温度,K;R为常数,8.314J/(mol·K)。

式中:Capact代表储存后电池剩余容量;Capini代表初始容量;CT代表温度对容量衰减的影响因子;T为实验温度,K,T0取值300.15 K;Ca为频率因子;b为时间对容量衰减的影响因子;ΔT设置为10 K。

3.2.3 实验数据拟合

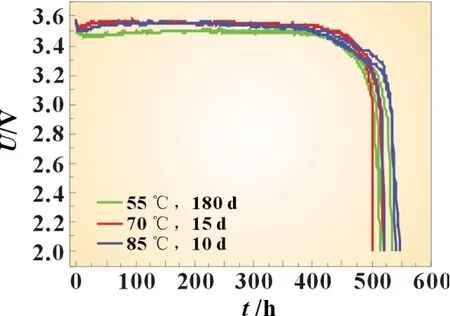

图5 是不同温度水平的高温储存后电池放电曲线。当电池容量是标称容量的90%以上时,工作电压平稳,波动较小。电池接近寿命终止时,电极反应活性位点较少,生成的反应物造成正电极碳颗粒的微小孔隙被堵塞,电极反应的活性物质输送、电解液离子扩散变得困难,电压出现波动[5]。

图5 不同温度水平的高温储存后电池放电曲线

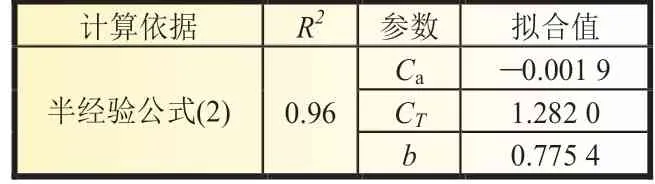

按照式(2),对实验数据进行拟合,计算出电池容量剩余率,即,。寿命预估半经验公式拟合参数见表1。

表1 寿命预估半经验公式拟合参数

将拟合参数代入式(2),可计算不同温度下随时间变化的容量剩余率,拟合成曲线,将其与实测数据进行对比。图6 为实测容量剩余率与拟合数据对比。

图6 中,不同温度条件下,电池容量剩余率的变化规律相似。在高温条件下,电池容量早期衰减明显,随后容量衰减变慢。贮存期相同时,随着温度升高,电池容量剩余率变小。当电池处于较高环境温度中时,电池自放电会增大。

图6 实测容量剩余率与拟合数据对比

为了验证表1 及图6 的寿命预估模型的准确性,将40 ℃实验数据与寿命预估拟合曲线进行对比。图7 为40 ℃电池实际容量剩余率及拟合曲线对比结果。由图7 可知,在储存120 d 时,预估结果与实测值最为接近;储存期超过180 d 后,预估测值略高于实测值。数据表明预估值与实测值相近,说明预估模型可较准确地预估电池容量剩余率。

图7 40 ℃电池实际容量剩余率及拟合曲线对比

3.2.4 寿命预估

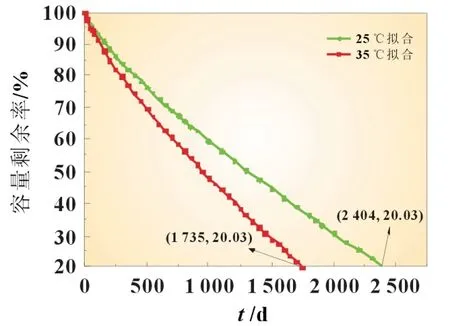

对常温(25 ℃)及夏季平均温度(35 ℃)的环境温度下工作的电池寿命进行预估,图8 是25 和35 ℃环境温度下电池容量剩余率随时间变化拟合曲线。

图8 不同温度下容量剩余率随时间变化拟合曲线

假设容量衰减至初始容量20%以下即判定电池失效,由图8 可知,在25 ℃下,工作电流15 μA,电池可持续工作2 404 d(约6.58 a),能够满足“市电断电后,智能电能表电池累计工作时间不低于5 a”的要求。

4 结语

电池经历不同环境应力后,会出现电压滞后和容量不足情况。本文依据高温环境下的电池工作电压、内阻及容量变化数据,建立寿命预估模型。在高温加速的老化实验中,电池工作电流低于10 mA,工作电压降低很少;电池内阻随时间延长,不同阶段呈线性、指数增长。使用高温容量衰减拟合公式,在25 ℃下条件下,电池以15 μA 电流工作,可持续工作6.58 a,满足并高于智能电表对电池的使用要求。