车用锂离子电池主动空冷技术研究进展

2023-03-23张顺博申彦杰龙南充高强

张顺博,何 轩,申彦杰,龙南充,高强

(长安大学汽车学院,陕西西安 710064)

电动汽车的快速发展,要求电动汽车在电池容量、续航里程和安全性等方面进一步提高性能。作为电动汽车储能设备的动力电池,需保证电动汽车具备一定的行驶里程,同时还需要在不同行驶状态下使电机转动并保证输出一定的电力。因此,保证高性能的动力电池能够安全稳定地输出能量至关重要[1]。在众多电池类型中,因为在能量密度、输出功率和循环使用寿命等方面上的优势,锂离子电池成为电动汽车储能设备的首选[2]。

1 车用锂离子动力电池的散热需求

锂离子动力电池作为电动汽车的储能装置,需要保证最佳的工作状态,一般应保持在20~40 ℃[3]。温度过高时,集聚的热量带来温度的快速升高会导致电池的容量、能量输出和循环寿命受到影响,还可能加速电池的腐蚀,严重时会使电解液分解进而产生大量气体,使电池发生膨胀甚至爆炸,造成电池热失控现象[4]。同时,若动力电池组各单体间的温度差异较大,会影响单体电池的衰减速率,进而造成各单体电池间性能的不均衡,影响整个动力电池组的性能发挥和循环寿命[5]。因此,控制动力电池组的温度在合适的工作范围对电动汽车各项性能指标特别是安全性起着至关重要的作用。

2 主动空气冷却技术优势

电池热管理系统可根据传热介质的不同分为四类:空气冷却(风冷)、液体冷却、相变材料(PCM)冷却和热管冷却[6]。不同的电池热管理系统都存在一定的优缺点:液体冷却换热能力强,冷却速度快,但体积较大,存在漏液的风险[7]。相变材料冷却难以做到持续散热。热管冷却整体结构复杂、成本高昂[8]。风冷技术虽然存在对流换热系数较小,冷却所需时间较长,温度均匀性差等问题,但其结构相对简单、空间占用小、成本低、易于维护等优点使其仍具有较大的发展空间和优势。

3 主动空气冷却技术研究进展

自然对流(被动)和强制对流(主动)均可作为空气冷却的方式,但自然对流的换热能力远小于强制对流。由于风扇的使用引起空气流速的剧烈变化,使得强制对流的换热能力大大加强。目前对于主动空气冷却BTMS 的参数改进主要集中在三个方面:流动参数、运行参数和设计参数[9]。而用于评价BTMS 性能的指标包括:电池模块内的最高温度、电池模块内的温度均匀性、系统压降[10]。系统压降越高,运行冷却系统所需的寄生功率就越高,能耗也就越高。

3.1 流动参数

流动参数主要指主动空气冷却BTMS 的内部气流方向,可以分为单向式流动系统和往复式流动系统。在主动空气冷却BTMS 中,作为传热介质的空气进入电池模块中,通过对流换热的方式将电池产生的热量带出。单向流动的主动空气冷却系统设计相对简单、成本较低,但这种流动方式会使得入口处的电池温度较低,而出口处的电池温度较高,会加剧模块内部电池单体间温度的不均匀性。如果让电池模块内部的气流能够实现往复性地流动,改变气流分布,就能改善温度的不均匀性。

Mahamud等[11]采用CFD(计算流体力学)的方法研究了周期性流动对电池模组温度的影响,发现电池单体的最高温度降低,电池模组的温度均匀性提高。而往复气流运动的周期越短,电池模组的温差越小,瞬时温度和平均温度也越小。同时认为温度的改变主要是因为往复气流运动引起电池单体间边界层的扰动和热的重分布。Na等[12]实现了电池模组内的反向气流运动,并且对反向分层气流和单向气流进行了比较。结果表明反向分层气流有效地降低了平均温差。在进口处增设整流栅,空气流过整流栅时会变得无序,这样使系统最高温度降低了0.5 ℃,平均温度降低了2.7 ℃,提高了温度均匀性。

Wang等[13]对具有两个冷却通道的大型软包锂离子电池进行实验研究,发现在非往复式气流系统中,气流方向对温度分布有很大影响。由于电池的热特性,正向气流工况的性能优于反向气流工况,即向前气流是该系统设计时的首选。而在放电初期时就使用往复气流对温差的影响并不明显,应在放电深度达到中段时开启往复气流。对非周期性的往复气流进行优化,相比正向气流和周期性往复气流,最大温升分别降低了49.5%和25.5%,改善了温度均匀性,但同时也发现往复气流策略对温升的影响有限。

可见,往复气流能够改善温度均匀性,但由于空气的比热容较低,需要考虑电池模块的最高温度可能超出最佳工作温度范围,而往复气流的实现也对控制策略和模块的空间布置提出了更高的要求。

3.2 运行参数

运行参数主要包括环境温度、空气质量流量和电池负载。环境温度如果超过45 ℃,主动空气冷却在适度的放电速率和环境温度情况下可以满足冷却要求,但无法将电池温度保持在安全极限以下[14]。更高的环境温度需要更高的排气速率,但这很难应用到电动汽车上。提高空气质量流量可以降低电池组内的最高温度,但会加剧电池组内电池单体间的温度不均匀性,同时增加的空气质量流量会增加风机的能耗[12]。电动汽车在速度响应、加速度和扭矩响应等各方面都与传统汽车有较大的差异[15],在选择适合电动汽车的运行工况的同时,也要考虑不同工况下电池负载产热的不同,这就需要主动空气冷却BTMS 充分考虑不同工况的影响。基于丰田Prius 和本田Insight,Kelly等[16]发现在FTP-45 和US06 两种不同工况下,US06 工况中电池的温升更明显。Xu等[17]研究了不同瞬态工况(包括持续加速、持续减速和脉冲放电)的散热性能,发现在减速工况下电池组产生的热量不能被气流及时带走,电池组的温升明显高于电池模块间的温度差,说明即使电动汽车开始减速,风扇仍必须工作,直到电池组的温度下降。

3.3 设计参数

目前学者主要在电池布置方式、电池间距和模块结构等因素上优化主动空气冷却BTMS 的性能。

3.3.1 电池布置方式

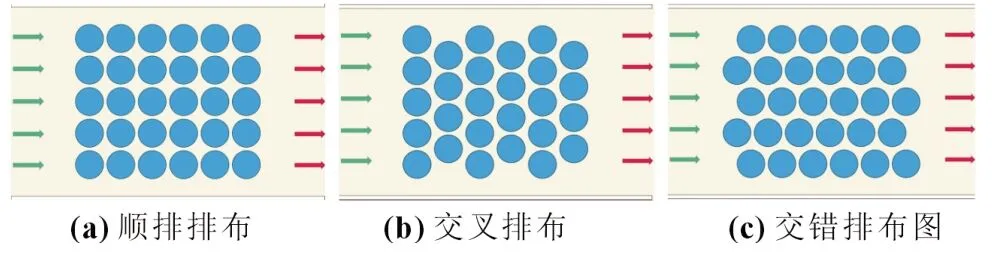

不同电池单体的布置方式会影响模块内的气流状态,进而影响BTMS 的冷却性能,常见的布置方式有顺排排布、交叉排布和交错排布,如图1。

图1 不同电池单体排布方式

Wang等[18]通过计算流体力学方法研究了不同电池单体布置结构对锂离子电池模块热性能的影响,包括:1×24、3×8、5×5 的矩形排列,19 节单体的六边形排列,28 节单体的圆形排列。发现如果综合冷却效果和成本考虑,立方结构是强制风冷结构的最佳选择,而六角形结构在空间利用率上达到最优。李康靖等[19]在恒定间距、恒定风速和恒定放电倍率的情况下,发现相比于交叉排布和交错排布,顺排排布的电池模块有利于抑制温升,改善温度均匀性。同时发现在顺排方式下,减小电池间距有助于降低模块最高温度,但会破坏温度均匀性,间距为4 mm 时温度均匀性达到最佳。

3.3.2 电池间距

电池单体间的距离也会通过改变流态影响BTMS 的冷却性能。Chen等[20-21]采用优化策略优化了电池间距,结合实验发现优化后电池温差有效降低。Xie等[22]在一种3P4S(每组4个电池单元,3 组并联)的风冷电池模组上,利用电热模型和粒子群优化方法优化了风道尺寸和电池间距,优化后的电池模组具有更低的电池最高温度和更小的电池间温度变化,且具有更小的支路电流差异和更长的寿命。戴海燕等[23]以18650 电池为研究对象,研究表明:在相邻单体中心距离为20、24、28、32 mm 时,对于顺排布置的电池模组,增大距离会使电池温差减小,但减小的幅度并不大,而对于交叉布置的电池模组,增大距离对电池温差的影响很大,当间距为32 mm时电池温差最小,相比于20 mm 时降低了1.82 ℃,此时温度分布均匀性最好。

3.3.3 模块结构

电池模块的结构是影响风冷电池组BTMS 冷却性能的另一重要因素,因为不同的结构会影响气流的分布和阻力,从而影响电池模块内的压降。

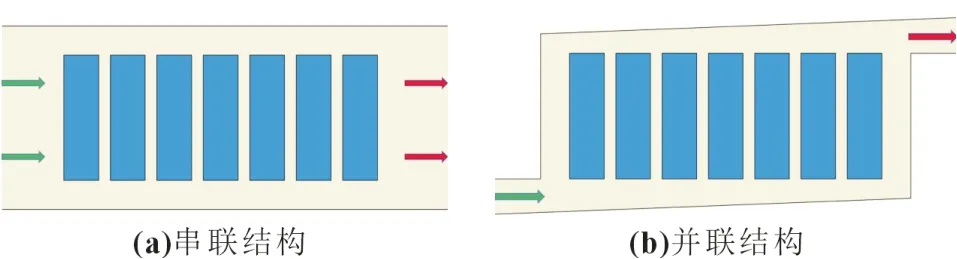

串联风冷,是指空气从组件的一端进入另一端离开的结构,如图2(a)。Xu等[24]在串联风冷电池组上加装了双层导热板使模块内的最大温度、温差和压降分别降低了5.04%、30.40%和64.71%,而电池模块的质量仅增加了11.32%。导热板的安装也使得风机在功率较低时,也能保证较好的温度均匀性。

相对于串联风冷,将气流分成相等的部分,每个部分流过一个模块的并联风冷结构在改善温度均匀性方面更具优势[25],如图2(b)。对于并联风冷结构,常见的进出口结构有Z型、U 型和J 型等,并有基于它们加装扰流板或风扇的改进结构,如图3。

图2 电池模块结构

图3 并联风冷常见结构

Chen等[26]研究了不同进出口结构的影响,发现使用对称结构,进口和出口都位于模块中间时,相比传统的Z 型结构,模块最高温度和最大温差降低4.3 和6 K。同时提出优化策略,优化后的模块比Z 型结构最高温度和最大温差分别降低4.5 和7.7 K,说明模块结构参数对冷却效果影响明显。Liu等[27]发现相对于Z 型和U 型结构,J 型结构在温升和压降上均有优势,并且提出对于J 型结构,可通过控制两个阀门的开度,实现U 型和Z 型工作模式的交替切换,显著提高温度均匀性。Zhang等[28]研究了通道宽度和风道对Z 型、U 型和I 型空冷BTMS 热性能的影响,并进行了设计优化,与Z 型和I 型相比,优化后的U 型电池模块结构温度均匀性更好,冷却性能更佳。

Zhang等[29]在Z 型结构的基础上加装了扰流板并进行数值模拟,发现合理设置扰流板的数量和位置会显著影响电池模块的散热性能,增大扰流板的倾角,也会影响冷却性能。冷却通道的宽度从1 mm 增加到5 mm 时,模块的最大温度升高,但压降有所下降,基于功耗考虑,合适的宽度应为3 mm。Pan等[30]认为空气流量的不一致,导致了并联风冷结构的模块内部温度不均匀。他们在Z 型结构进气道的底部安装了风扇,通过提高模块内的流动均匀性,将平均温差降低了1.4 ℃,继续增大风扇半径可以进一步减小温差,而将出口设置于模块进口的对侧上方,是改善风扇结构内部流动性的有效方法。

可以看出,设计参数对热管理系统性能的影响最为明显,可以显著地改变电池模块的最高温度和温度均匀性,目前也成为研究的重点。但需要考虑设计参数对电池模块的体积、质量的影响,以满足车辆的布置和轻量化的要求。同时还要考虑对压降的影响,减少寄生功率,从而降低功耗。

4 总结与展望

本文主要总结了近年来空冷BTMS 技术的发展,重点介绍了流动参数、运行参数和设计参数对冷却性能的影响。往复气流通过改变模块内气流的分布和边界层的扰动改善模块的散热性能,保证模块的温度均匀性。选择合适的控制策略和模块结构可以进一步提高冷却效率。运行参数更多的是为设计BTMS 时提供指引,要求BTMS 在一定环境温度和运行工况下满足电池的冷却性能,同时也指出,一味地增加空气质量流量虽然会减小最高温度,但会增加温度不均匀性和能耗。合适的电池排布和间距选择会改善温度均匀性,但模块结构的改变会显著地影响系统的冷却性能。综合模块质量、空间布置和功耗影响,寻找合适的模块结构以实现良好的冷却性能仍是接下来强制风冷BTMS 的研究重点。此外,还可考虑电池模块的余热回收,将其用于整车热管理上,以减小整车功耗。

风冷BTMS 也存在着对流换热系数较小,冷却所需时间较长,温度均匀性差等问题,在环境温度较高和高放电倍率下,主动空冷BTMS 往往难以达到需求,但是由于风冷BTMS结构相对简单、空间占用小、成本低、易于维护等特点,而且相比于液冷BTMS 不存在漏液的风险,所以应用比较广泛。通过对流动参数、运行参数、设计参数的改进,可以提高BTMS 的散热性能,同时相比于单一的冷却方式,复合冷却的散热性能更优。近年来,在主动空冷BTMS 的基础上研究人员对混合BTMS 进行研究,包括主动空气冷却和PCM 冷却、热管冷却的结合,可以有效地将电池组的工作温度保持在理想的范围内。因此,结合主动空气冷却的复合冷却技术是未来一个重要的研究课题。