基于模糊控制多工位自动装粉系统设计与试验

2023-03-22牟向伟南香港于新业陈林涛

牟向伟 南香港 于新业 陈林涛

(1.广西师范大学电子工程学院,广西 桂林 541004;2.广西师范大学职业技术师范学院,广西 桂林 541004)

米粉作为南方地区的一种传统主食,深受消费者青睐[1]。其生产流程主要包括碾米、混料、搅拌、装粉输送、熟化挤丝、剪粉、蒸粉、包装等环节[2-3]。其中装粉输送是米粉加工的关键环节,装粉效率直接影响整个生产线的效率和产量。传统装粉以人工操作为主,米粉生产效率低。

装料自动控制类问题在工业生产中涉及到食品加工、冶金、选矿布料等众多领域[4]。苏方臣等[5]引入料位信号传感器检测每个料仓的料位,通过PLC控制布料小车实现了自动化运行。张斌等[6]提出了一种基于射频识别定位的卸料小车自动寻仓布料系统,将定位数据和料位数据采集通过无线通信传输,通过PLC控制实现自动寻仓布料功能。上述方案实现了自动化控制送料,但是仅靠往返送料控制方式相对简单,因此,需进一步优化控制策略来解决此类问题。高遵波等[7]考虑了料位变化快慢对布料点的影响,并采用模糊推理控制方法智能判断最佳布料点。葛琳琳等[8-9]提出了基于PLC的模糊控制算法结合超声波料位计和激光测距仪的反馈信息,解决了布料过程中小车定位不准和布料不均匀的缺点,提高了自动化水平。段鑫[10]通过分析运煤量影响速度,采用非线性控制算法中的模糊算法控制对多级带式输送机运输系统进行智能调速,实现了输送系统智能化控制。

上述方案都是通过模糊控制算法提高送料效率,此方法相对于传统的闭环控制效率有所提升,但仅设计单一的二维模糊控制器变量较少,随着工位数增多,普通二维模糊控制系统送料效率有一定上限,需进一步优化。因此,研究拟提出一种基于PLC模糊控制的多工位自动装粉系统。通过理论分析明确粉料高度、粉料高度变化和装粉车位置3个变量因素对装粉效率的影响规律,并搭建模糊自动控制系统,进行仿真测试。同时将控制系统接入现场工作平台进行实际试验,优化控制策略,旨在提高装粉的工作效率和米粉的总产量。

1 米粉生产线整机组成与工作原理

1.1 整机组成

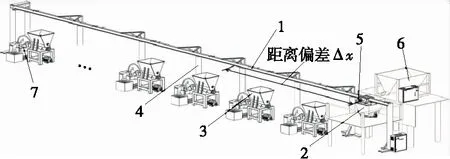

米粉多工位装粉装置结构见图1。装粉车内粉料由大料斗搅笼供给,各工位的接粉料斗由装粉车在轨道上运行进行装粉作业。

1.轨道 2.装粉车 3.接粉料斗 4.运行轨道固定装置 5.伺服电动机 6.大料斗搅笼 7.熟化和挤粉装置

1.2 整机工作原理

装粉车首先在大料斗搅笼零点处装满粉,每个工位上的超声波传感器间隔一定时间进行剩余粉料高度的采集,将高度信息反馈给PLC主控器,按照接粉料斗需求量从大到小依次确定待装粉工位,PLC输出控制信号驱动伺服电动机以设定的速度运行至该工位进行装粉,根据每个工位的实际需求量控制装粉车的仓门大小。装粉车上装有开关量的最低位置检测粉料电容式传感器,当装粉车内粉料低于下限值将回到大料斗搅笼处进行补粉作业。

1.3 控制系统

控制系统结构见图2。

图2 控制系统原理图

控制系统硬件及功能:

(1)控制器:选择西门子S7-1200 PLC CPU 1215C DC/DC系列,模拟量输出模块采用SM1232,通信模块采用 CM1241(RS485)。

(2)超声波传感器:使用电应普DYP-A13-V1.0,电压范围为5~24 V,测量范围为25~200 cm。采用RS485的通信方式和PLC进行通信。超声波传感器安装在工位接料斗的左上方,主控器根据不同的地址发送查询距离指令,PLC可直接读取各工位的高度数据[11]。

(3)伺服电动机及驱动器:选用时代超群130AEA15015-SH3型号,额定工作电压220 V,带刹车,额定功率1.5 kW,转矩10 N·m,额定转速1 500 r/min。伺服控制器为SD-300与伺服电动机搭配使用。采用位置控制模式,通过接收的脉冲频率和数量来控制伺服电动机的距离和速度[12]。使用大料斗搅笼处的限位开关来完成零点位置寻找。

(4)仓门电动推杆:电动推杆安装在装粉车底部,伸缩可带动仓门的开度大小来控制实际的需求量。仓门开度大小和米粉的质量基本呈线性关系。使用控制器模拟量输出控制可调节行程完成对仓门开度的控制。

(5)触摸屏:选用昆仑通态TPC7062Ti型号,用于监控系统的整体运行状态,设置相关参数,记录实际的生产数据。

(6)限位开关:采用NPN型电感式接近开关传感器,金属片安装在装粉车底部,接近时限位开关导通发出控制信号。

2 制约装粉效率的变量因素

2.1 输入变量对装粉效率的影响

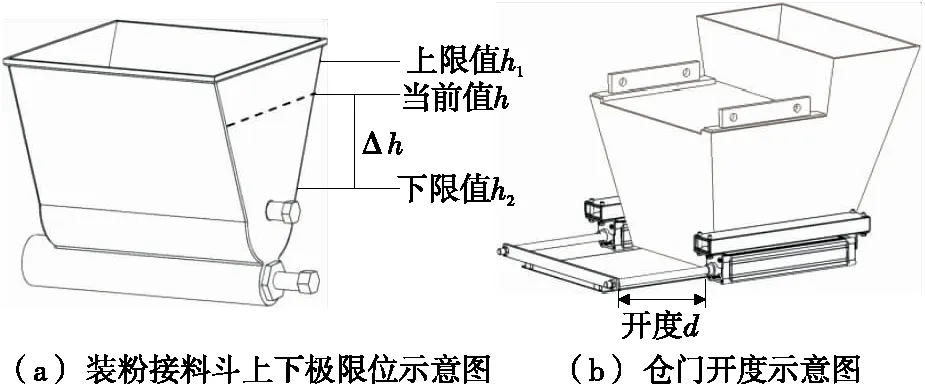

各工位接粉料斗内粉料高度h将直接影响后续熟化挤丝流程的质量以及该工位的产量。高度值h由超声波传感器进行采集,结合控制器通过滤波算法进行优化,取5个采样数据,去掉一个最高值和一个最低值,剩余3个采样数据求平均值[13]。粉料高度值h有上限值h1和下限值h2要求,如图3(a)所示。粉料在此范围内熟化挤丝装置出粉顺畅效率高,粉料高度h低于下限值h2将会导致熟化挤丝装置烧锅的故障,高于上限值h1将导致下方的挤丝装置堵塞,均会造成该工位停产。将粉料高度h与高度下限值h2的偏差Δh作为一个输入变量。考虑到每个工位熟化挤丝装置加工速度不同,导致各个工位接料斗剩余粉料高度变化的快慢程度不同。将粉料高度偏差变化率Δh/Δt作为一个输入变量。

图3 接料斗上下限和仓门开度示意图

随着工位个数n的增加,装粉车运行距离随之增加,将装粉车当前的实际位置与待送工位位置偏差的绝对值记为Δx。位置偏差的大小将直接影响装粉的时间进而影响装粉效率,将其作为第3个输入变量,装粉车当前位置值由伺服电动机编码器反馈得出。

2.2 输出变量对装粉效率的影响

装粉车运行速度直接影响生产线效率,但运行速度过快产生的大惯性会导致装粉车定位不准。将装粉车运行速度v作为一个输出变量。为进一步提高装粉效率,实现一次多送的目标满足更多工位的生产需求,可根据每个接料斗内料粉高度和高度变化率来决定每个工位接料斗的实际需求量。如图3(b)所示,将装粉车仓门的开度d作为另一个输出变量,根据每个工位的接料斗实际需求量实现精准装粉作业。

2.3 变量耦合关系

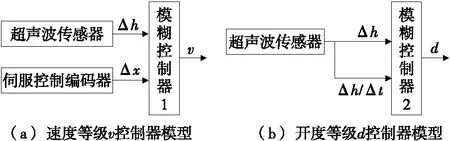

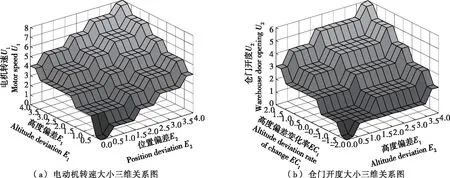

高度偏差Δh既与装粉车的运行速度v相关,也与装粉车仓门的开度d有关,Δh越大,v和d也相应地增大,变量之间存在耦合关系[14]。利用模糊控制器本身解耦的特点,结合实际制约效率因素的关键变量,选取相关性较小高度偏差Δh和位置偏差Δx来共同决定装粉车行驶的速度v,装粉车速度等级v的控制采用如图4(a)所示的模型。选取相关性较大高度偏差Δh和高度偏差变化率Δh/Δt,来决定料仓门的开度d,仓门开度等级d的控制采用如图4(b)所示的模型。

图4 控制器模型原理图

3 模糊控制算法

3.1 模糊控制系统模型

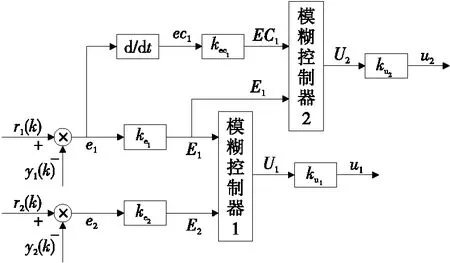

在模糊控制器中,选取粉料高度偏差e1、位置偏差e2和粉料高度偏差变化率ec1作为输入变量,模糊化后分别用E1、E2和EC1表示。电动机转速和装粉车的仓门开度作为输出语言变量,模糊化后分别用U1和U2表示,设计的模糊控制器结构如图5所示。

由图5可知,ke1、kec1、ke2为量化因子,用于将粉料高度偏差e1、位置偏差e2和粉料高度偏差变化率ec1从物理连续值转化为模糊控制器输入变量E1、E2和EC1。ku1和ku2为比例因子,用于将模糊控制器的输出量U1和U2转换为实际的输出值u1和u2[15]。

图5 模糊控制器结构图

e1=y1(k)-r1(k),

(1)

e2=y2(k)-r2(k),

(2)

ec1=[e1(k-1)-e1(k)]/T,

(3)

式中:

r1——粉料高度下限值,m;

y1——粉料高度的实际检测值,m;

e1(k)——k时刻的高度误差,m;

r2——位置的设定值,m;

y2——位置的实际检测值,m;

e2(k)——k时刻的位置误差,m;

e1(k-1)——k-1时刻的高度误差,m;

T——采样时间,T=5 s[16]。

3.2 模糊论域

根据米粉生产车间的实际情况,每个工位接料斗深度为1 m,设定接料斗的上限值为0.8 m,下限值为0.1 m,则接料斗的高度偏差的物理论域为e1=[0.1 m,0.8 m],装粉车的位置偏差物理论域为e2=[0 m,30 m]、高度偏差变化率的物理论域为ec1=[-0.15 m/min,0.15 m/min],将其转换为整数论域E1=[0,1,2,3,4]、E2=[0,1,2,3,4]和EC1=[-2,-1,0,1,2],则量化因子为ke1=5、ke2=0.133和kec1=13.3。电动机转速的物理论域为u1=[0 r/min,1 000 r/min],仓门开度的物理论域为u2=[0 m,0.6 m],将其转化为整数论域U1=[0,1,2,3,4,5,6,7,8]、U2=[0,1,2,3,4,5,6],比例因子为ku1=125、ku2=0.1[17]。

3.3 语言变量值和隶属度函数

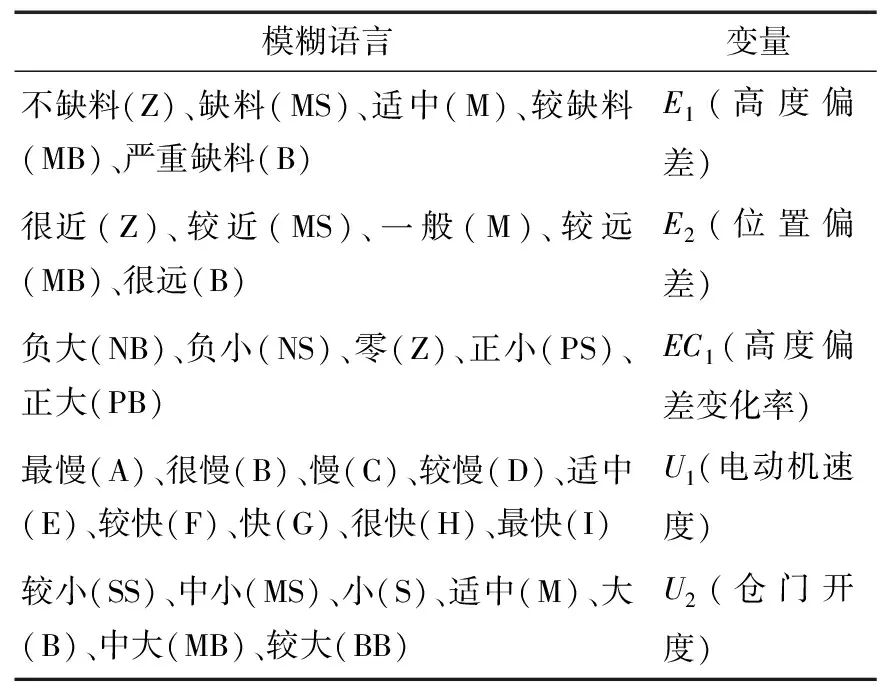

语言值的个数将影响到模糊规则的复杂程度,结合现场实际情况对输入变量E1、EC1和E2,输出变量U1和U2选用的模糊语言变量如表1所示。

表1 模糊语言变量表

在MATLAB中利用FIS Editor控件建立输入变量和输出变量的隶属度函数,采用三角形隶属度函数[18],如图6所示。

图6 隶属度函数

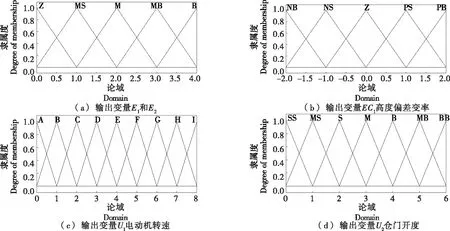

3.4 模糊规则表

为了提高装粉的生产效率,根据实际需求模糊规则设计的标准:高度偏差越大、位置偏差越远、高度变化率越快、速度越快、仓门开度越大;高度偏差适中、位置偏差适中、高度变化率为零、速度适中、仓门开度适中;高度偏差越小、位置偏差越近、高度变化率慢、速度越慢、仓门开度越小,建立模糊控制器的控制规则如表2所示。

表2 模糊控制器的控制规则

3.5 模糊推理

在多输入多输出(MIMO)的模糊控制器中,每个输入均与输出在模糊规则表中相对应,而各个模糊规则之间又存在一定的联系,将这种对应的模糊蕴涵关系用Ri(i=1,2,3,…,n)表示[19]。在每个模糊蕴涵关系的互相作用下,经运算后,能够搭建起一个总的模糊蕴涵关系[20]。该系统中两输入的模糊控制器对应的模糊蕴涵关系搭建成的总模糊推理规则为:

O1=[(E1∧E2)∘R1]∨[(E1∧E2)∘R2]∨…∨[(E1∧E2)∘Rn],

(4)

O2=[(E1∧EC1)∘R1]∨[(E1∧EC1)∘R2]∨…∨[(E1∧EC1)∘Rn],

(5)

式中:

O1——模糊控制器的输出;

E1、E2、En——模糊控制器的输入变量;

R1、R2、Rn——模糊蕴涵关系;

∧——取交集;

∨——取两者并集;

∘——合成运算符。

在高度偏差Δh与位置偏差Δx之间蕴含的模糊推理规则为:

M1=[(Δh∧Δx)∘R1]∨[(Δh∧Δx)∘R2]∨…∨[(Δh∧Δx)∘R25]。

(6)

同理,O2在高度偏差Δh与Δh/Δt高度偏差变化率之间蕴含的模糊推理规则为:

M2=[(Δh∧Δh/Δt)∘R1]∨[(Δh∧Δh/Δt)∘R2]∨…∨[(Δh∧Δh/Δt]∘R25)。

(7)

因此,选择最为直接的最大隶属度法对模糊集合进行解模糊处理。如果输出量模糊集合的隶属度函数有多个最大值,在工程中常采用最大值法等来获取输出量的清晰值[21]。代入计算Δh=40,Δx=15,Δh/Δx=0,经过推理计算可得:

{v=500 r/min(电机转速)、d=0.3 m(仓门开度)}。

(8)

3.6 仿真试验

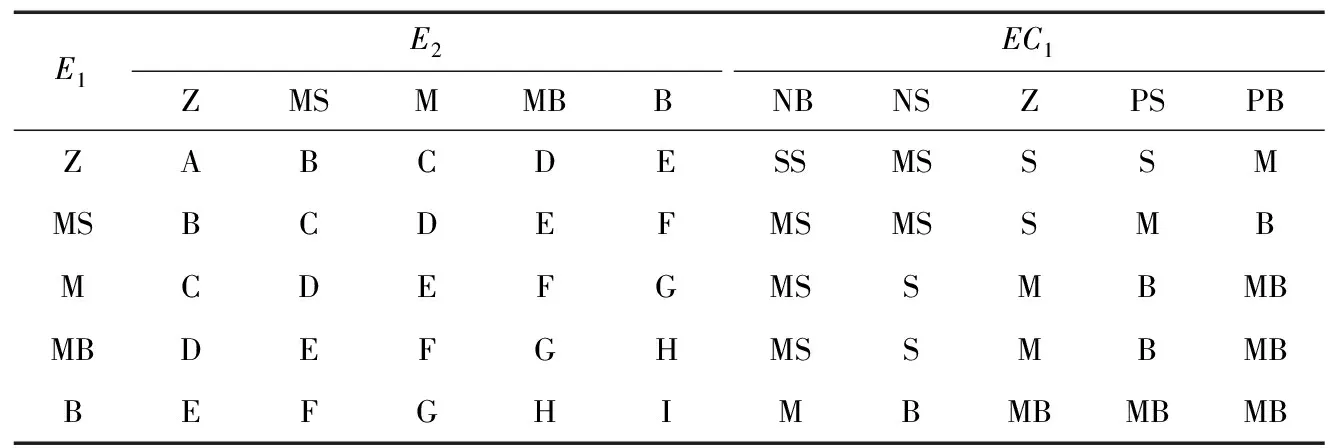

采用Matlab 2016b中的模糊控制工具可设计输入隶属度和输出隶属度函数进行编辑,建立模糊控制规则,根据输入和输出隶属度函数的选取,每个模糊控制器总计共有25条规则,模糊控制规则是总结有经验的操作者或专家的控制知识经验,制定出的模糊条件语句的集合,通常简写成一个表即模糊控制规则表。通过Mamdani合成推理方法,采用“if A and B then C”的结构模式[22]。设计窗口如图7所示。

图7 模糊控制规则

由图8(a)可知,电动机转速v由当前检测的高度偏差大小和位置偏差大小共同影响。当检测到高度偏差和位置偏差增大时,电动机输出的转速也随之增大,呈正相关关系。由图8(b)可知,当高度偏差和高度偏差变化率增大时,仓门开度随之增大。综上,高度偏差对电动机的转速和仓门的开度都有着直接的影响,验证了模糊规则和高度的耦合关系,说明试验设计的控制器符合预期设计的效果。

图8 模糊关系曲线图

建立完控制规则表后,模糊控制系统建立完成、在模糊控制规则表中查看模糊控制规则,输出结果如图9所示。由高度偏差和位置偏差直接影响电动机的转速,高度偏差和高度偏差变化率直接影响仓门开度,通过模糊观测器能够清楚地看到,当高度偏差为2时,位置误差为2,高度变化率为0,电动机转速为4,仓门开度为3。经清晰化处理后,高度偏差为0.4,位置误差为15,高度变化率为0,电动机转速为500 r/min,仓门开度为0.3 m。与式(8)的结果一致。因此,验证了试验方案的可行性。

图9 模糊控制观测器

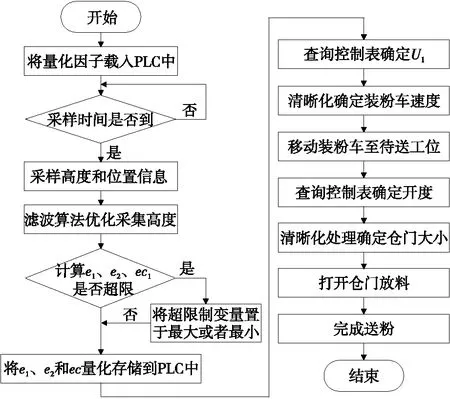

4 PLC自动控制系统设计

为了在PLC上实现模糊控制算法,选用博图V15对S7-1200进行上位机编程[23]。主程序流程图如图10所示。主要编写的程度块:主程序位于OB1中,采样程序位于FC1(包括采集和优化后各工位的粉料高度值和准粉车的当前位置值),将误差E1、E2和EC1进行量化、输出量U1和U2进行比例清晰化的程序块FB2(背景数据块DB2)和程序FC2,模糊控制器查询表程序块位于FB3(背景数据块DB3)和程序FC3,装粉车速度控制和仓门开度控制的程序FC4[24]。装粉车的补料程序位于中断组织块中,其中FB2、FB3是模糊控制系统的关键组成部分。程序采用模块化设计,最终在主程序OB1块调用各个模块[25-26]。

图10 主程序流程图

5 试验方案及结果

5.1 试验方案设计

在实验室搭建完整的控制系统硬件进行逻辑测试,验证控制程序逻辑可行性,并进行6工位现场试验和n工位仿真试验。

(1)6工位现场生产试验:2022年3月7日,在广西桂林全州福坪工业园区康乐粉业有限责任公司米粉生产车间现有的6工位生产线进行现场试验。

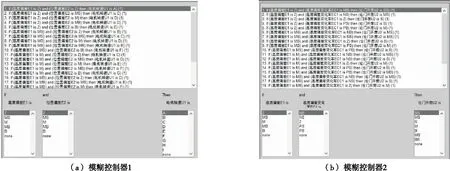

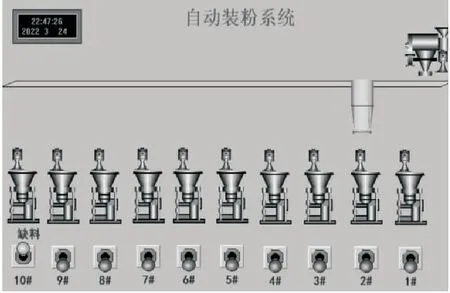

(2)n工位仿真试验:为最大程度发挥试验系统的效率,依据制定的模糊控制规则,在组态软件中按照对应比例设置进行仿真试验,如图11所示,计算出该系统能够满足的最大工位数n。

图11 组态仿真界面图

5.2 试验指标

以装粉的效率和单位小时总产量作为评价指标,并分别按式(9)和式(10)进行计算。其中,现有控制系统为普通的往返装粉系统,单趟只能装一个工位。

(9)

(10)

式中:

η——装粉的效率提升,%;

t1——现有控制系统的装粉时间,s;

t2——试验控制系统的装粉时间,s;

P——单位小时总产量提升,%;

P1——试验控制系统的单位小时装粉产量,kg;

P2——现有控制系统的单位小时装粉产量,kg。

5.3 试验结果及分析

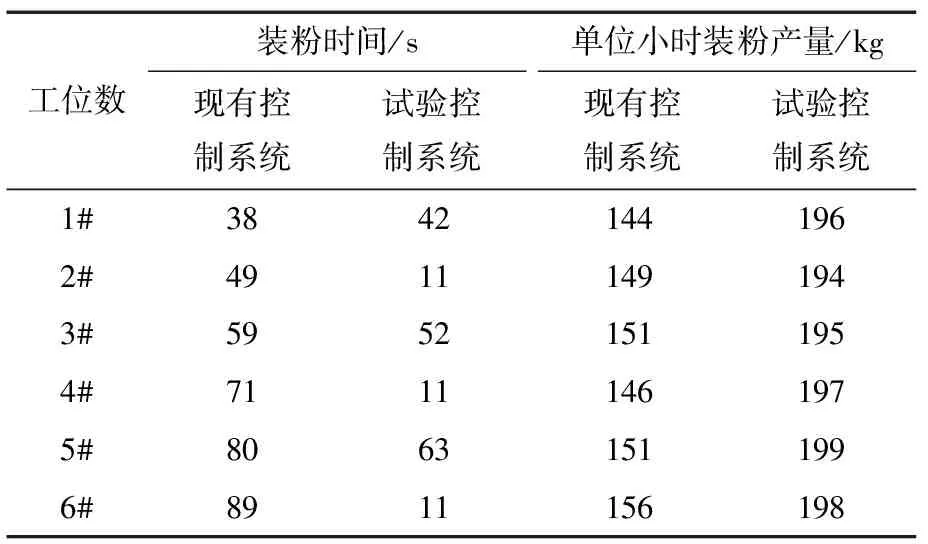

(1)6工位现场试验:由表3可知,试验控制系统的装粉效率η比现有控制系统装粉作业提升了103.2%,且装粉车有相当多的空余时间处于停留等待状态,为后续增加工位提供条件。在产量方面,经现场实际计算各工位的产量,试验控制系统单位小时内的总产量P比现有自动装粉的提升了31.4%,均匀性也更好。

表3 各工位装粉所需时间和单位小时装粉产量对比†

(2)n工位仿真试验:最大工位的选取原则为记录1# 工位加满粉料后,间隔一定时间读取当前的高度值h,可得出接料斗内粉料剩余高度h随时间t变化的拟合曲线。同时,记录各工位首次依次对各工位进行装粉的时间,相同时间内,系统能连续满足的最多工位数即为试验系统的最大工位数n。

装粉车在搅笼处装满粉所需的时间为30 s,装粉车一次最多可满足两个工位空仓补粉作业,接料斗的上限值h1为80 cm,下限值h2为10 cm。首次装粉按照从近到远的工位顺序进行补粉作业。由图12可知,当n为11时,考虑到装粉车还要回到远端的大搅笼处补粉,距离较远的工位粉料高度已低于粉料高度的下限值h2。当装粉车首次装粉到3个及以上工位时,能满足的工位数更少,也不符合制定控制规则。

图12 各工位装粉所需时间和单工位粉料高度随时间的变化

综上,粉料高度h直接影响输入变量高度偏差,曲线的斜率大小直接影响输入变量高度变化率,工位数和输入变量位置偏差直接相关,时间输出变量和电动机转速可由位置偏差Δx与时间t的比值得出。根据选取的输入输出变量和实际的物理论域在前文制定的模糊控制规则和约束条件下,试验系统能满足的最大工位数n为10,工位个数提高了4个。10工位单位时间内的总产量相比现有的6工位自动化装粉的提高了117.9%以上,米粉产量和质量都有了大幅度提升。

6 结论

(1)将高度偏差、高度偏差变化率和位置偏差作为输出变量,将电动机转速和仓门开度作为输出变量,以两个二维模糊控制器组成一个模糊控制系统模型,解决了高度偏差变量的耦合问题,并进行仿真测试,验证了模糊控制器的可行性。

(2)搭建了控制硬件系统,实现了PLC控制程序设计,并在实验室对控制程序进行了逻辑验证。与现有的控制方式相比,采用试验系统的米粉生产线单位小时内的米粉总产量提高了31.4%,装粉效率提高了103.2%。

(3)对多工位进行了组态仿真试验,结果表明,试验系统最大可满足10个工位的满负荷连续运行,10工位生产线单位小时总产量将比现有的6工位生产线提高117.9% 以上。后续应进一步应用到称重和包装等更多的食品加工环节不断完善整个系统。