城市轨道交通车辆车轮踏面磨耗异常分析与运用服役性能研究

2023-03-22曹增明周利柳晓峰刘光廷

曹增明 周利 柳晓峰 刘光廷

中车株洲电力机车有限公司产品研发中心城轨系统研发部 湖南株洲 412001

城市轨道交通车辆通过车轮的转动向前或向后行驶,车轮踏面和轮缘作为车轮与钢轨的直接接触部分,承担着保持车辆沿钢轨运行的重要导向功能和防止车辆脱轨的关键安全功能。在城市轨道交通车辆的日常运行过程中,车轮踏面、轮缘与钢轨长期直接接触和刚性摩擦,车轮踏面和轮缘容易出现擦伤、变形剥离等磨耗异常问题,导致车辆运行过程中的噪音和振动增大、降低了乘客乘坐舒适性,甚至影响车辆的安全运营。

1 城市轨道交通车辆车轮踏面磨耗异常现象及危害分析

1.1 城市轨道交通车辆车轮踏面磨耗异常的主要现象

本文在统计和分析国内多个城市轨道交通车辆车门踏面磨耗异常的基础上,发现车轮踏面磨耗异常的现象主要有以下四种:

(1)踏面过度磨耗,车轮不耐磨;

(2)车轮踏面擦伤;

(3)车轮踏面剥离;

(4)车轮多边形磨耗,踏面失圆。

1.2 城市轨道交通车辆车轮踏面磨耗异常导致的危害

城市轨道交通车轮踏面磨耗异常,带来的危害主要有以下三个方面:

(1)车辆运营成本增加。车轮因擦伤、剥离等导致踏面出现锈迹、油污和“坑疤”,车轮镟修频率增加,导致车轮寿命周期缩短、车轮检修维护成本上升,车辆运营成本增加。

(2)乘客乘坐舒适性降低。车轮擦伤、剥离和失圆导致车辆与轨道的接触和配合变差,车辆的轮轨噪音升高、振动幅度加大,大大降低了乘客的乘坐舒适性。

(3)车辆运行安全无法得到保障。我国城市轨道车辆运行速度高、时间长、牵引制动频繁,车轮踏面的异常磨耗将导致车辆直线线路运行时、车辆轨道中心线偏离轨道中心线使得车辆轮对向较大横向力侧偏移,通过曲线线路时、车辆车轮爬轨和脱轨的风险加大,车轮踏面的微小异常都会导致严重影响车辆运行的重大安全风险。

2 城市轨道交通车辆车轮踏面磨耗异常的原因分析

车轮磨耗异常是一个涉及车轮与轨道关系的复杂系统性问题,主要有以下三个方面的原因:

(1)因车辆原因导致的车轮踏面磨耗异常:车辆制动系统的防滑控制方案、紧急制动的控制方案,转向架的一系悬挂参数设置等。

(2)因线路原因导致的车轮踏面磨耗异常:受天气影响导致的线路湿滑、轨道黏着度不够,钢轨接头处平面度不达标导致车轮频繁受撞击等。

(3)车轮与轨道的配合不良导致的车轮踏面磨耗异常:车轮与钢轨的硬度值匹配、新建线路开通运营前期轨道与车轮的磨合等。

2.1 车辆原因导致的车轮磨耗异常

2.1.1 制动系统防滑控制方案缺陷

以上海某地铁项目发生的车轮擦伤情况为例进行分析,从制动系统的监控数据来看:(1)状态1:在8:13:12时,车辆没有施加紧急制动,制动缸压力为0,轴速差约23%,车辆处于严重滑行状态。(2)状态2:在8:13:13时,车辆没有施加紧急制动,制动缸压力为0,轴速差达到了25%,车辆的滑行状态更加严重。(3)状态3:在8:13:17时,车辆施加紧急制动,制动缸压力为3.06bar,轴速为0,车轮抱死。

图1为不同状态下车辆施加不同形式制动的滑行保护情况。

图1 不同状态下的滑行保护情况

从图1可以看出:

(1)从在A时刻(8:13:07)左右,车辆处于滑行状态,转向架仅施加了电制动,电制动实施滑行控制。

(2)到B时刻(8:13:13)左右,制动系统检测到此转向架深度滑行持续超过4s,发出滑行超时信号,隔离本转向架气制动滑行控制。

(3)在C时刻(8:13:14)左右车辆施加了紧急制动,由于在B时刻空气制动隔离了本转向架空气制动滑行控制,此转向架在C到D时刻,施加紧急制动但没有滑行保护,持续4s左右,车轮抱死。

(4)在D时刻(8:13:14)后,滑行保护隔离解除,车辆正常紧急制动到停车。

根据以上分析,可以形成如下结论:

(1)从故障记录可以看出,所有发生擦轮转向架在50km/h左右空气制动均检测到滑行超时,在此状态下制动缸压力为零,则可以判断发生滑行超时,车辆制动状态为快速制动或者常用制动,此时对应转向架滑行控制为电制动负责,而所有没有擦轮转向架都没有检测到滑行超时。

(2)在空气制动检测到滑行超时到滑行保护隔离解除的5s时间内、施加了紧急制动,从紧急制动施加到滑行保护隔离解除有5s时间叠加,在这个过程中没有滑行保护且轴速差高达25%,导致轮对抱死,造成车轮擦伤。

2.1.2 车辆紧急制动控制方案缺陷

以马来西亚某项目为例,车辆在用户现场进行动态调试过程中轮对出现异响,车辆回库检查发现列车所有非动力转向架和一个动力转向架共7根轴所有轮对均出现擦伤剥离,每根轴轮对擦伤位置对称,且擦伤痕迹已出现锈蚀。

从车辆网络控制系统的监控数据来看,列车在信号系统调试过程中,列车速度在28~33.5km/h速度范围内时信号系统共触发了16次安全制动(其中有两次为非正常触发),列车车轮擦伤。

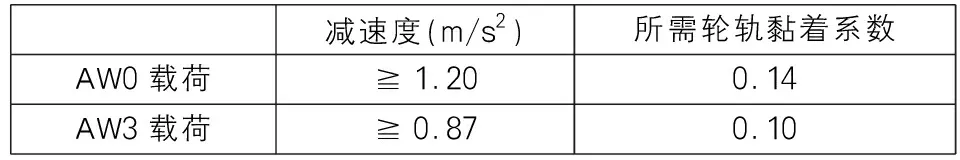

该项目制动系统采用液压制动,有常用制动(电液混合,有防滑保护),紧急制动(液压制动,有防滑保护)和安全制动(液压制动,无防滑保护)三种模式。其中,安全制动是紧急情况下确保列车安全的最后一道保障,其设计目的是在紧急情况下确保列车能在安全距离内停车,因此要求安全制动需直接快速响应制动指令,而不能通过电子制动控制单元进行运算处理后再施加。因此,只要液压单元内的安全制动电磁阀失电,列车即施加恒定制动力的安全制动。安全制动的指标如下表所示。

安全制动系统指标表

从上表可以看出,若轮轨黏着系数小于0.14,AW0工况下的车辆会发生滑行;若轮轨黏着系数小于0.10,AW3工况下的车辆也会发生滑行。然而,安全制动由于没有防滑保护功能,发生滑行的车轮会被抱死,车辆擦轮风险较大。因此,列车在信号系统调试过程中,在液压制动系统无防滑保护的前提下,信号系统共触发了16次安全制动是造成此次车轮擦伤的原因。

2.2 线路原因导致的车轮磨耗异常

2.2.1 轨道积水或空气湿度大导致车轮打滑

以郑州某地铁项目为例,列车转向架在正线信号调试动车程中发现有异响,下车检查后发现车轮轮对上存在较大面积擦伤。下载制动系统数据记录,发现车轮频繁启动防护保护(WSP)功能。

在调取线路监控视频后,发现线路隧道内积水多、空气湿度大。

图2 线路监控图片

根据上述调查分析,郑州该项目线路轨道湿滑引起的轮轨间黏着力不够是导致轮对擦伤的主要原因。

2.2.2 轨道接头连续撞击导致车轮踏面裂缝

以上海某项目为例,在维护检修过程中,维护人员发现车轮踏面存在裂纹。调取车辆走行部在线监测系统的数据,发现走行部监测系统共报出踏面预警10个、一级报警37个、二级报警15个,故障冲击历史趋势连续且在持续发展,冲击值高、最高达到了65db左右。

根据车辆走行部监测系统监控的车轮冲击数据,结合网络控制系统记录的车辆以大站车运营模式运营和通过站台时的时间的记录,判定车辆在大站车运行模式下,以较高速度快速通过站台道岔给车轮形成较大冲击是造成车轮裂缝的主要原因。

2.3 轮轨配合导致的车轮磨耗异常

2.3.1 车轮与钢轨的硬度值匹配不良

如果车轮踏面硬度值大于钢轨硬度值,则会出现磨耗钢轨的现象;如果钢轨硬度值远大于车轮踏面硬度值,则踏面磨耗会加速、造成车轮磨耗异常、降低车轮使用寿命。

2.3.2 新建线路开通运营前期轨道与车轮的磨合未完成

城市轨道工程在实际建设过程中,由于整体道床的可调性差、加上钢轨制造公差和施工误差等,导致每一块短轨处钢轨的轨底坡存在差异、新轨柜面存在毛刺、锈迹等表面瑕疵,轨道表面光洁度不够,车轮与轨道的配合较差,新建线路轮轨配合存在磨合期。

3 提高城市轨道交通车辆车轮运用服役性能研究

3.1 优化车辆制动控制及维护方案

3.1.1 制动系统防滑控制方案优化

建议的制动系统防滑控制优化方案如下所示:

(1)降低滑行深度阈值,缩短滑行防护的检测时间。制动控制单元检测到转向架滑行深度超过15%时间持续2s,通过网络列车控制系统发送“电制动切除”电平信号。

(2)网络控制系统在收到“电制动切除”电平信号后,切除对应转向架电制动,直到本次制动结束。

(3)当制动控制单元检测到本转向架电制动信号为0时,认为此转向架电制动已经被切除。

(4)制动系统“电制动切除”复位逻辑:制动信号撤除时或者列车静止。

3.1.2 车辆制动施加控制方案优化

车辆进行制动力分配计算时,合理分配电制动力和机械制动力,以及动车和拖车机械制动力比例,避免拖车机械制动力过大而引起拖车车轮踏面异常磨耗。电制动正常的情况下,电制动力需能完全满足总制动力要求,不需补充空气制动力。当电制动无法正常发挥时、电制动力不足部分通过空气制动力补充,采取空气制动力平均分配到各车辆上,而不仅分配到拖车上,有效降低拖车车轮踏面磨耗。

对于没有防滑保护的安全制动模式,减少其触发频率。在制动系统正常的情况下,应优先考虑施加具有防护保护功能的常用制动、快速制动和紧急制动,以保证制动性能;在车辆具有紧急制动命令且制动系统控制单元故障下,车辆才施加没有防护保护功能的安全制动,从而达到满足车辆制动性能要求和减少列车擦轮的风险的双重目标。

3.1.3 车辆功能设计及维护方案优化

(1)增加车轮踏面清扫功能。建议的系统具有踏面清扫功能,通过踏面清扫可以有效地降低拖车车轮踏面异常磨耗情况,保持车辆的平稳运行。

(2)优化转向架一系悬挂参数。通过动力学计算优化设计转向架悬挂参数,使一系纵向刚度值合理(尽量偏软),避免因悬挂参数不合理而发生踏面异常磨耗的现象。

(3)加强制动检修和日常维护。在车辆运营时,建议加强车辆制动系统的检修和日常维护,特别是对制动控制单元的速度传感器的检修,确保其处于完好的工作状态。做好液压制动系统和空气制动系统的基础制动装置的日常维护和预防性检修,及时处理制动拉杆卡死和别劲等问题,提早消除不良隐患,降低车轮踏面异常磨耗的概率。

3.2 优化运营线路的维护检修规程

城市轨道交通车辆车轮踏面磨耗异常的原因中,恶劣的线路轨道表面状况是占据了一定的比例。

对于已经运营的既有线路,建议采取以下优化措施

(1)通过在隧道线路中增加通风机数量、增大通风量来降低潮湿天气导致的轨道湿滑的影响;

(2)优化维护检修规程定期对钢轨进行打磨作业、减少轨道表面的油污,提高钢轨表面的黏着系数;

(3)使用轨道防滑技术或安装轨道防滑器材,降低车轮与轨道接触产生的热龟裂导致的车轮踏面擦伤。

对新建线路的轨道进行打磨,修正钢轨制造公差和施工误差,提高车轮和钢轨接触面的光洁度、完善新建线路轨道轨面、精确调整轨底坡,延缓钢轨病害的发生从而改善轮轨关系。

3.3 改善轮轨关系和优化轮轨配合

一般来说,地铁系统有着“多磨轮少磨轨”的轮轨硬度值匹配原则,轨道与车轮的硬度匹配通常为H轨/H轮=1.1~1.2。硬度值与材料有关,选择合适的车轮材料是合理匹配轮轨硬度值的关键。

车轮抗热损性能依赖于车轮的含碳量,可以在保证材料的强度和硬度前提下,提高车轮钢的韧性;或在满足强度、硬度条件下,尽量降低材料的含碳量。根据我国列车的运营试验证明在同样的线路条件下R7钢的抗剥离性能明显好于CL60钢。目前国内已服役的R8T、R9T和CL60三种材质地铁车轮中R8T车轮含碳量最低,抗热损性能最好。城市轨道交通车辆车轮需遵循“多磨轮少磨轨”的原则,合理选择车轮材料,保证轮轨硬度值匹配合理。

结语

本文针对国内外不同地区多个项目城轨车辆时常发生的车轮踏面擦伤、剥离、裂缝等问题,从车辆、线路和轮轨关系三个方面进行分析造成车轮踏面异常磨耗的原因,并从优化制动系统防滑、安全制动施加控制和制动系统日常检修维护方案、增加踏面清扫功能,优化运营线路的维护检修规程和选择合理的轮轨硬度值匹配改善轮轨关系等多个方面,给出了提高城市轨道交通车辆车轮运用服役性能的建议。