闭式热泵干燥介质温湿度演化及对能耗的影响

2023-03-21于贤龙贾振超慈文亮张宗超

于贤龙 贾振超 慈文亮 张宗超 赵 峰

(1. 山东省农业机械科学研究院,山东 济南 250100;2. 农业农村部黄淮海现代农业装备重点实验室,山东 济南 250100)

干燥作为农产品加工中高能耗操作环节,提质增效一直是其发展的重要方向,降低加工能耗对于干燥行业发展具有重要意义[1]。热泵干燥是一种最具节能优势的干燥技术,能够输出比运行耗能更多的热能[2]。作为热泵系统的一种,闭式除湿系统在运行过程中无需与外界环境进行气体交换,通过蒸汽冷凝方式排出物料蒸发出的水分[3]。与开放式系统相比,闭式热泵干燥系统具有热效率高、系统独立的优点[4]。目前,闭式热泵干燥被广泛应用于粮食[5]、果蔬[6]、水产品[7]等农产品干燥领域。

闭式热泵干燥设备由热泵机组与干燥系统两大部分组成,空气介质是干燥系统与热泵机组传热传质的媒介。干燥介质的状态受热泵系统和物料状态共同控制,同时作用于物料脱水和热泵装置运行,进而影响物料水分蒸发速率和热泵除湿能耗比[8]。由于物料在干燥过程中含水率跨度较大,传热传质过程存在明显的非线性特征[9]。单一的干燥控制方式不利于物料脱水与品质形成,会造成能量的不合理投入[10]。闭式干燥系统具有较高的产热比,但除湿能耗比却低于半开放式热泵系统。Tunckal等[11]在香蕉片闭式热泵干燥研究中发现,43 ℃干燥温度下,热泵系统的能效比达到3.059,但单位能耗除湿量仅为0.212 kg/(kW·h)。

针对闭式热泵干燥除湿能耗比低的问题,研究拟解析闭式热泵干燥装置干燥过程的除湿能耗比、空气介质温湿度的演化与物料脱水的相关关系,探究各耗能部件在干燥过程中的耗能规律,以期为闭式热泵干燥装置与控制系统开发提供依据。

1 材料与方法

1.1 试验装置

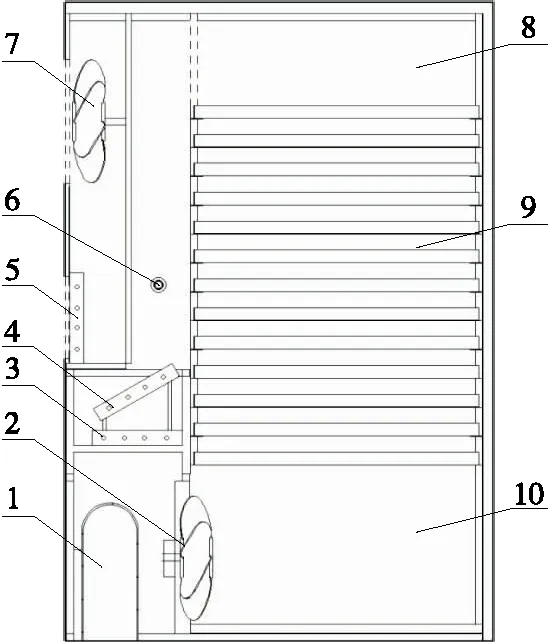

如图1所示,闭式热泵干燥试验箱由热泵机组、辅助加热装置、干燥室、循环风机组成。物料平铺于干燥室料盘中,通过热风对流实现干燥。

1. 压缩机 2. 循环风机 3. 冷凝器1 4. 蒸发器 5. 冷凝器2 6. 辅助加热管 7. 外部风机 8. 回风口 9. 干燥室 10. 进风口

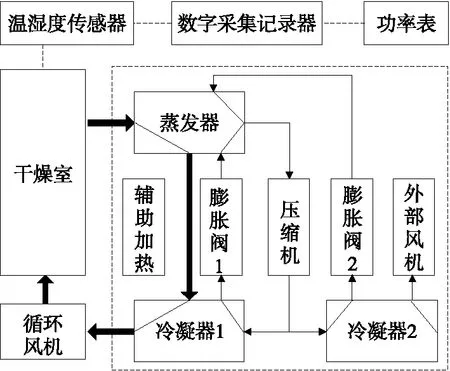

如图2所示,热泵机组含有两个冷凝器,压缩机、冷凝器1、膨胀阀1、蒸发器组成冷媒内循环,实现干燥介质的除湿与加热。循环风机推动空气介质自下而上穿过干燥室,与物料接触后的湿空气经顶部返回蒸发器完成冷凝除湿,干空气经冷凝器完成再加热。压缩机、冷凝器2、膨胀阀2、蒸发器组成冷媒外循环,实现干燥室多余热量的排出。干燥介质的热量传递给蒸发器,由冷媒经压缩机传递给冷凝器2,外部风机推动大气带走冷凝器2的热量。热泵机组的内循环与外循环共同作用实现了干燥过程中各介质的温湿度控制。

图2 试验装置原理图Figure 2 The schematic diagram of test device

数据采集记录装置由采集记录器、电能表、温度传感器、湿度传感器组成,周期性采集记录系统耗能与介质温湿度参数。温度传感器与湿度传感器放置于干燥室进风口;电能表与热泵系统的电源连接。

1.2 试验方法

取40 cm×70 cm(长×宽)的纯棉布15片作为干燥物料,以保证试验物料属性均匀一致[12]。棉布复水后重量为(3 000±20) g。

(1) 能耗试验:基于果蔬等农产品常用干燥条件,设定干燥温度60 ℃、相对湿度10%,启动系统进行预热。待温湿度参数稳定后,将复水棉布平铺放入各干燥层,关闭干燥室门后计时开始。干燥开始后每10 s采集电能表、温度传感器、湿度传感器数据。蒸发器排出的冷凝液流入储水盒中,每30 min称量储水盒的质量。

(2) 干燥试验:设定干燥温度60 ℃、相对湿度10%,预热完毕后,将复水棉布放入干燥室内干燥计时开始。选定干燥室上、中、下3层料盘中物料为目标物料,间隔30 min称重一次,直至物料重量变化<0.02 g。

1.3 数据分析

1.3.1 系统能耗 热泵干燥的耗能部件包括控制系统、循环风机、热泵机组、辅助加热装置,其中控制系统和循环风机自干燥启动后持续运行,其能耗随干燥进行呈线性递增;而热泵机组与辅助加热装置受系统调控运行,其能耗通过对瞬时功率进行积分运算获得。干燥过程中物料在t时刻的过程能耗计算式[13]:

(1)

式中:

Pc——控制系统功率,kW;

Pf——循环风机功率,kW;

Ph——热泵机组功率,kW;

Pa——辅助加热功率,kW;

t——干燥时间,h。

(2)

式中:

mwi——物料的实时重量,kg。

(3)

式中:

mw0——物料的初始重量,kg。

(4)

式中:

mci——冷凝水实时重量,kg。

1.3.3 能量利用分析 单位能耗除湿量(SMER)为消耗单位能量所除去物料中的水分量,则[15]:

(5)

能量效率(η)是指水分蒸发消耗的能量与系统总耗能的比值,则[16]:

高火条件下,助燃空气压力高,控制阀门的操作中空气脉冲起主要作用而非弹簧。在高火条件下进入足量状态,减小BRR上的弹簧张力对高火期间的影响将很小,但将导致低火条件下变得更加足量。

(6)

即:

(7)

式中:

hl——水汽化潜热,J/g。

2 结果与分析

2.1 干燥特性

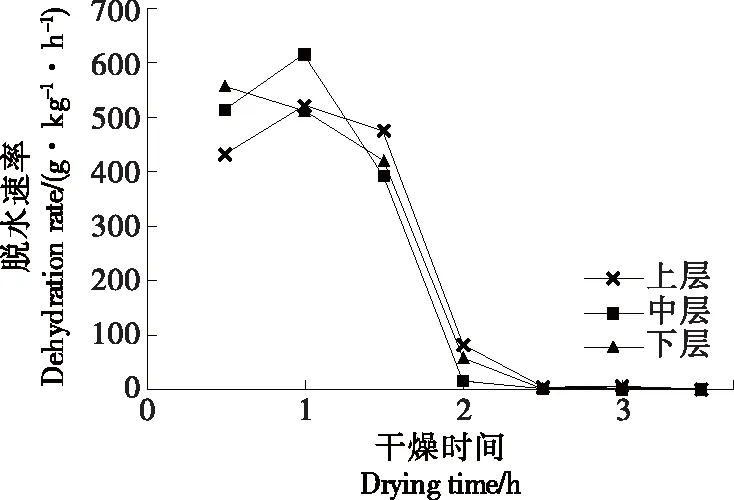

由图3可知,干燥箱内上、中、下3层料盘内物料的脱水速率存在明显差异,下层物料在干燥初期干燥速率最高,且呈降速干燥趋势;而上层物料干燥速率最低,且呈先升速后降速的趋势。这主要是干燥介质中的水蒸气随着流动方向逐渐积累,同时其温度下降,造成了空气介质的干燥能力沿气流方向逐渐降低[17]。

图3 热泵干燥的物料脱水速率曲线Figure 3 The dehydration rate of materials during heat pump drying

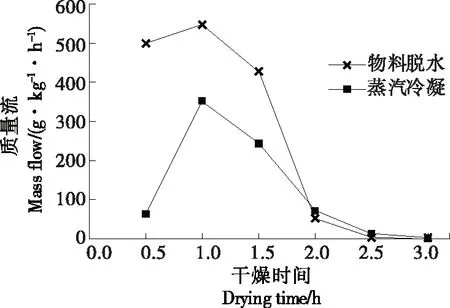

由于不同位置的物料脱水速率差异较大,取各干燥层物料脱水速率的平均值进行热泵干燥物料脱水规律分析。由图4可知,物料表面水分蒸发速率与蒸发器表面的水蒸气冷凝速率随时间的演化规律一致,均呈先增长后下降的趋势,与Hamid等[18]的研究规律一致。物料脱水主要集中在干燥前1.5 h,脱除的水分占全过程的96%;同时88%的水分经热泵机组排出系统。由于物料蒸发的部分水分滞留于空气介质与热泵机组中,蒸汽冷凝的总量要低于物料水分蒸发量。

图4 物料水分蒸发与介质水分冷凝速率对比图

2.2 干燥介质温湿度变化

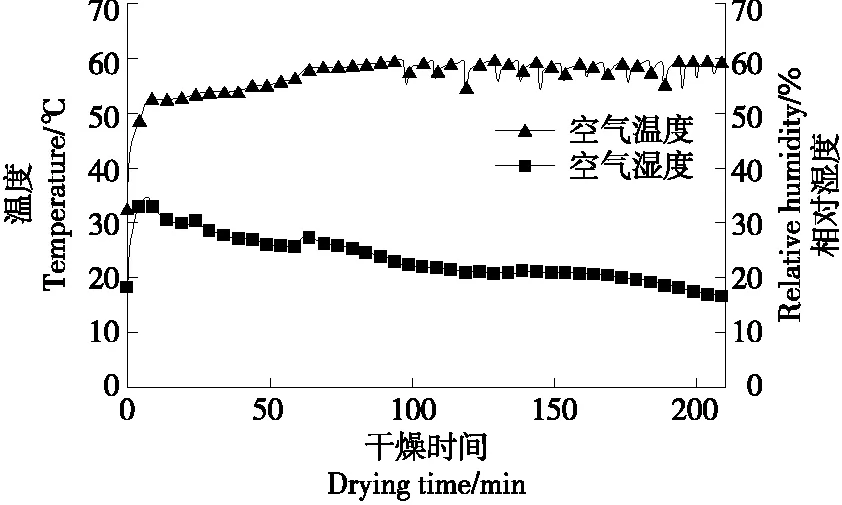

由图5可知,干燥开始后热泵机组将热量传递给空气介质而使其快速升温,温度由40 ℃短时间提高至50 ℃。随后,介质温度升温速率放缓,80 min后缓慢升高至目标温度(60 ℃)上下波动,此阶段物料自身升温以及水分蒸发消耗大量的热量。物料表面蒸发出的水分在空气介质中积累而使其相对湿度值在干燥初期迅速提升,干燥8 min时达到34.5%,随后受热泵机组除湿作用相对湿度持续下降。干燥前期介质相对湿度维持较高,可以显著提高物料升温速率,有助于物料表面水分的蒸发[19]。干燥100 min后,介质温度在50~60 ℃ 范围内呈周期性的波动,主要是因为干燥后期热泵机组需要周期性地开启外部循环排出压缩机产生的多余热量,造成了大量的热量损失。

图5 干燥过程中空气介质温湿度变化曲线

2.3 能量利用分析

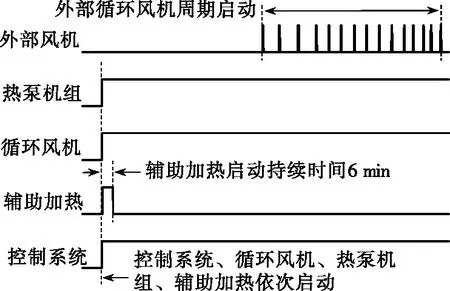

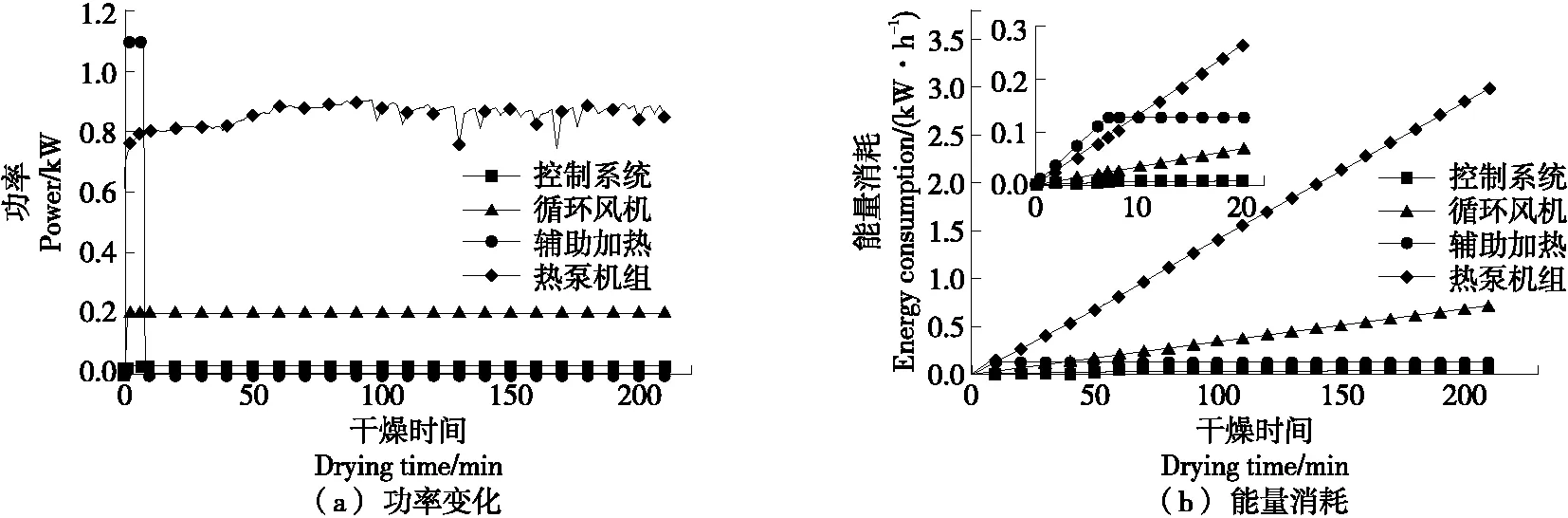

由图6可知,干燥开始后,控制装置、循环风机、热泵机组、辅助加热管相继启动。控制装置、循环风机、热泵机组在干燥过程中持续运行。辅助加热管在持续运行6 min 后停止,此时空气温度达到50 ℃(图5)。干燥100 min 时,外部风机开始间歇式启动,干燥室的热量通过冷凝器2排放至大气环境中。

图6 热泵干燥过程中各部件运行时序图Figure 6 The sequence diagram of component operation during heat pump drying process

由图7(a)可知,热泵机组启动后的初始功率为0.7 kW,随着空气介质温度的提高,蒸发器负荷随之增大,压缩机排气温度提高而使功率缓慢上升至0.85 kW[20-21]。干燥90 min后,热泵机组的功耗会出现周期性波动,此时外部循环开启,冷媒流经冷凝器2后返回压缩机。辅助加热工作时功率达到1.0 kW,如图7(b)所示,在干燥前10 min辅助加热消耗的能量高于热泵机组。干燥过程中热泵机组、循环风机持续运行,能量消耗分别占干燥过程总耗能的75%,18%,为热泵干燥的主要耗能单元。

图7 热泵干燥过程中各部件功耗变化曲线Figure 7 The variation curve of component power consumption during heat pump drying process

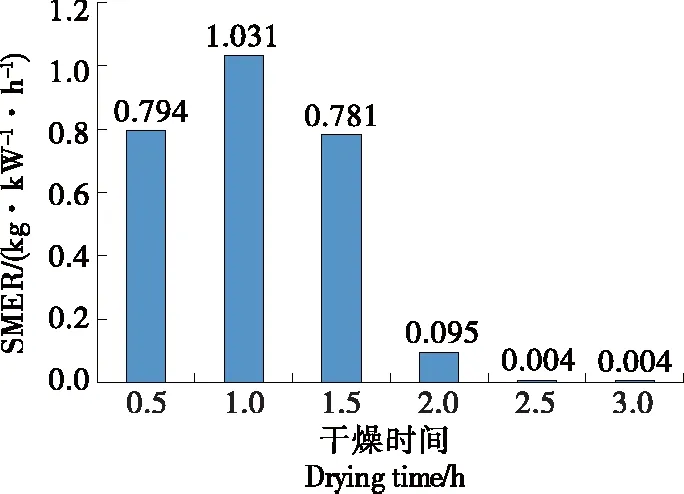

由图8可知,除湿能耗比在干燥过程中呈先升高后降低的趋势。干燥初期,热泵机组提供的热量大量用于物料升温和空气介质加热;而在0.5~1.0 h阶段,物料升温和介质升温所消耗的热量较少,热泵机组耗能主要完成湿空气冷凝换热。因此在1.0 h时,除湿能耗比具有最高值,能量效率可达74.6%。干燥后期物料蒸发出的水分减少,空气介质的相对湿度降低,蒸发器表面水蒸气冷凝温度下降,因此除湿能耗比降低[22-23]。热泵机组在启动外部循环时不但持续消耗电量,而且会将大量热量排出大气环境中,进一步降低了能量的利用效率,干燥2.0 h后,除湿能耗比仅为0.004 kg/kW。在低相对湿度控制方法下,干燥前期热泵干燥的除湿能耗比较高,后期除湿效率较低,不利于干燥机的节能,总除湿能耗比为0.45 kg/kW,能量效率为32.6%。

图8 不同干燥时间段除湿能耗比对比图

3 结论

探究了闭式热泵干燥的物料脱水、干燥介质状态、能耗的变化规律。结果表明,物料脱水与介质水蒸气冷凝集中发生于干燥前1.5 h,此时,物料水分和干燥介质的相对湿度处于较高水平,热泵机组的除湿能耗比超过0.78 kg/kW;干燥后期,干燥介质温度升高而相对湿度降低,热泵机组功耗增加但除湿速率下降,导致除湿能耗比降低至0.1以下。热泵机组是热泵干燥系统最高的耗能部件,单一的高温低湿的控制参数会造成热泵机组的持续运行,不利于后期的节能干燥。后续可进一步探究空气介质温湿度参数对闭式热泵干燥能量利用的作用机制,分析基于温湿度过程控制的节能调控方法,提高闭式热泵干燥的节能效果。