基于动态特性回转复合压曲机模盒组件优化设计

2023-03-21孟遥志廖映华杨正权李晓宏

孟遥志 石 艳 廖映华 杨正权 李晓宏

(1. 四川轻化工大学机械工程学院,四川 宜宾 644000;2. 四川宜宾岷江机械制造有限责任公司,四川 宜宾 644000)

回转复合压曲机主要用于曲酒厂压制曲块,也可供酿醋厂压曲之用,是一种仿人工踩曲运动的机械制曲机构,对工作性能要求较高[1]。模盒组件作为回转复合压曲机的主要组件,其动态特性和质量是影响该压曲设备工作性能的重要因素,在工作过程中,因振动以及质量较大产生的转动惯量都会使得模盒组件与拍打组件的相对速度和相对位置发生改变,从而影响两者之间的定位精度。通过减轻模盒组件的质量和改善其动态特性,不仅可以降低制造成本,对提高综合性能具有重要意义。

在压曲机结构优化方面,邢耀文[2]对压曲机机架底座进行有限元静力学分析,在此基础上进行了结构优化设计;安宁[3]对压曲横梁设计了两种不同的方案,分别对两种方案进行了静力学分析,确定其中较优的方案;谢亮亮等[4]采用有限元软件对制曲机关键部件支撑板进行静态力学分析,对其参数变量进行多目标优化设计。上述文献对压曲机结构大多进行静力学分析,很少有考虑对其结构进行动态特性分析。

研究拟以回转复合压曲机的模盒组件作为研究对象,建立模盒组件有限元模型,并结合实际工作情况,对其模型施加约束条件后进行动态特性分析,基于变密度法对其结构进行拓扑优化,并采用多目标遗传算法对改进后的拓扑结构进行优化设计。

1 建立模盒组件有限元模型

1.1 回转复合压曲机简介

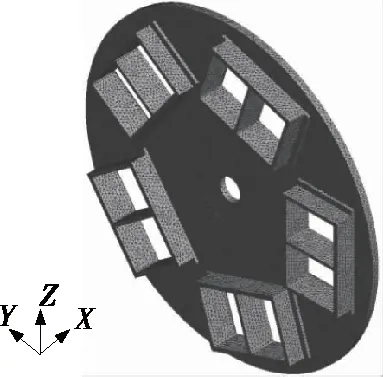

研究的模盒组件来自回转复合压曲机,该压曲设备的整体结构如图1所示,其中模盒组件是由模盒、模盒固定板以及盖板等组成。压曲机的压曲方式采用初次成形与两次拍打成形同步工作,每次压制两块曲坯,整机外形尺寸约2 550 mm×2 450 mm×2 010 mm,工作时模盒组件由伺服电机及传动系统带动作间歇性回转运动,进料斗置于模盒组件正上方,进料气缸与错位进料斗连接并驱动进料斗料盒前后移动,初压紧成形压模机构和多次多点踩压压模机构分别由相应的压模油缸驱动,出料气缸驱动出料压板竖直运动将模盒中的成型曲坯顶出模盒,从而依次完成进料、初压紧成形、两次多次多点踩压成形以及曲坯脱模5个工序动作。

1.2 确定模盒组件的转速

(1) 根据回转复合压曲机的额定产量为900块/h,模盒组件共有5个工位,每个工位生产2块曲坯,可计算出每个工位用时为8 s。

(2) 将拍打组件向下竖直运动对曲料进行拍压后,再上升至初始位置的时间设定为6 s,即每个工位之间用时为2 s,模盒组件转动一周共用时10 s,通过计算得出转速为6 r/min。

1.3 建立模盒组件有限元模型

模盒组件选用的材料为Q345,在有限元分析中进行网格划分时,由于模盒固定板与模盒以及旋转座之间是通过螺钉连接,考虑到螺纹孔对其模型的动态特性影响较小,因此在建模时对螺纹孔进行去除。采用自由网格划分方法对其模型进行网格划分,最大网格单元尺寸设置为20 mm,网格划分后共有173 743个单元和283 532个节点,模盒组件的有限元网格模型如图2所示,其中模盒组件直径为2 200 mm,模盒规格为600 mm×415 mm×170 mm。

1. 机架 2. 伺服电机 3. 小齿轮 4. 模盒组件 5. 初压紧成形压模机构 6. 压紧气缸 7. 错位进料机构 8. 多次多点踩压压模机构 9. 出料组件 10. 拍打气缸

图2 模盒组件有限元模型Figure 2 Finite element model of die box component

2 模盒组件动态特性分析

2.1 模态分析理论基础

模态分析主要是获得模盒组件结构的固有频率和模态振型,从而确定该结构的固有振动特性,同时也避免在工作过程中发生共振,由牛顿力学理论可得无阻尼自由振动微分方程为[5-6]:

(1)

式中:

[M]——结构的质量矩阵;

[K]——结构刚度矩阵;

{μ}——结构位移响应向量。

式(1)的特征值方程为:

([K]-ω2[M]){μ}={0},

(2)

式中:

ω——结构的固有频率,Hz。

通过式(2)求解得到模盒组件的各阶固有频率及模态振型。

2.2 模态分析过程及结果

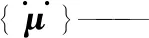

采用Block Lanzcos法对模盒组件进行模态分析,首先定义约束条件,由于模盒组件与旋转座是通过螺钉连接,两者之间未产生相对运动,因此对安装螺钉孔表面施加固定约束,限制所有自由度,并在Y轴方向添加转动载荷,其转速大小为6 r/min。根据振动理论,低阶振型比高阶振型对模盒组件结构的动态特性影响更强,因此对模盒组件进行模态分析时主要集中在前4阶模态,其模态振型如图3所示,固有频率与振型描述如表1所示。

由于伺服电机与模盒组件均安装在机架上,为了保证回转复合压曲机正常工作,其伺服电机最高转速不能超过模盒组件的1阶临界转速的75%[7]。该压曲设备工作时伺服电机的最高转速为1 800 r/min左右,与1阶临界转速60×44.725×0.75=2 012.63 r/min比较接近,两者发生低频耦合共振的几率较大,需要提高模盒组件的低阶频率,以避免共振现象的发生。

图3 模盒组件前四阶振型图Figure 3 Diagram of the first four vibration modes of the die box component

表1 模盒组件前4阶固有频率和振型描述

根据图3可知,模盒组件的1阶、2阶和3阶振型特征主要表现为模盒组件整体发生上下摆振,而4阶振型特征表现为模盒组件整体边缘出现较大的扭振变形,将严重影响拍打组件与模盒组件之间的相对速度和相对位置,对该设备结构也会造成损坏,导致无法正常工作。由于模盒组件的1阶固有频率较低,考虑到工作时对该设备结构的稳定性要求较高,故对模盒组件进行优化来改善其动态性能。

2.3 谐响应分析理论基础

采用模态叠加法对模盒组件进行谐响应分析,可以得到激振频率与振动幅值之间的对应关系,以确定模盒组件结构中较为薄弱的区域[8],根据谐响应分析动力学方程为[9]:

([K]-w2[M]+iw[C])({X1}+i{X2})={F1}+i{F2},

(3)

式中:

[K]——刚度矩阵;

[M]——质量矩阵;

[C]——阻尼矩阵;

w——角频率,rad/s;

i——虚数。

求解时提取n阶模态,则位移{X}可用模态坐标表示为:

(4)

式中:

{φi}——模态振型,mm;

yi——第i阶模态下的模态坐标。

在模态坐标下的结构动力学方程为:

(5)

式中:

wi——第i阶固有频率,Hz;

ζi——第i阶阻尼比;

Fi——第i阶模态坐标下的力,N。

Fi={φi}T{Fn}。

(6)

根据载荷周期性,模态坐标力Fi和模态坐标yi分别表示为:

(7)

式中:

Fic——第i阶模态力复振幅,mm;

yic——第i阶模态坐标复振幅,mm。

将式(6)和式(7)代入到式(4)中,求解出位移为:

(8)

2.4 谐响应分析过程及结果

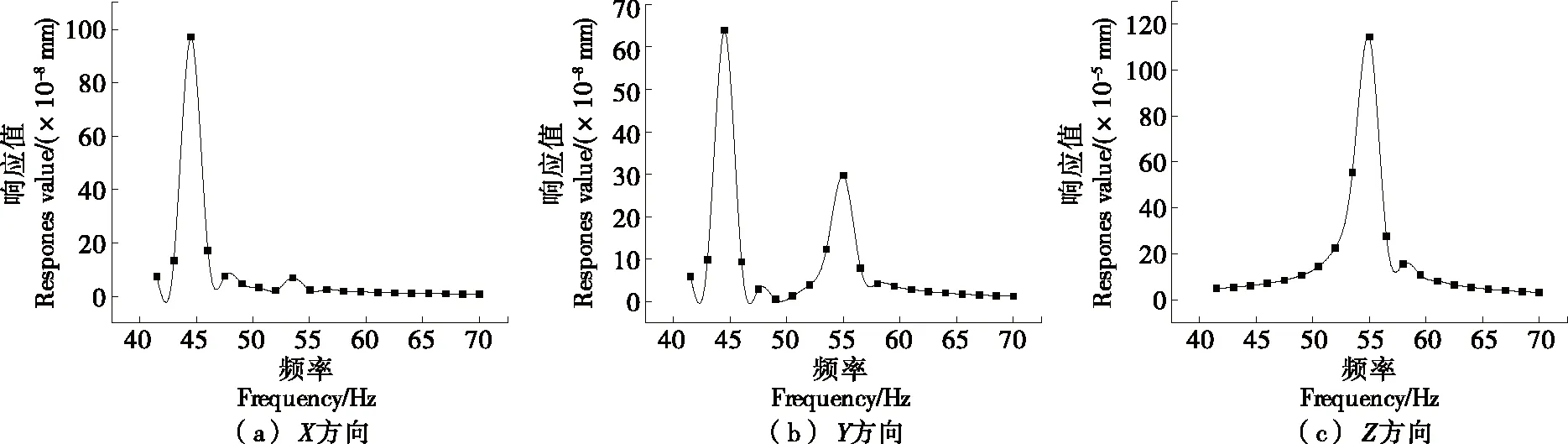

模盒组件进行谐响应分析时,在模盒的前壁板与中间壁板的表面上施加30.75 N的简谐力,方向沿X轴方向,并根据模态分析结果,设置简谐力频率范围为40~70 Hz,载荷子步数为30,对模盒组件X、Y、Z3个方向的响应位移进行求解,得到谐响应曲线如图4所示。

图4 谐响应曲线Figure 4 Harmonic response curve

由图4可以看出,其频率在44.730,54.516 Hz附近时出现响应峰值,且这两个频率分别出现在模态分析的第2、3阶固有频率附近,说明该频率对模盒组件结构的动态性能影响较大,容易引起共振现象,在设计时应避开上述频率。通过分析可知,谐响应分析与模态分析结果基本一致,从而验证模盒组件动态特性分析结果的准确性。

3 模盒组件动态特性拓扑优化

3.1 基于变密度法的拓扑优化

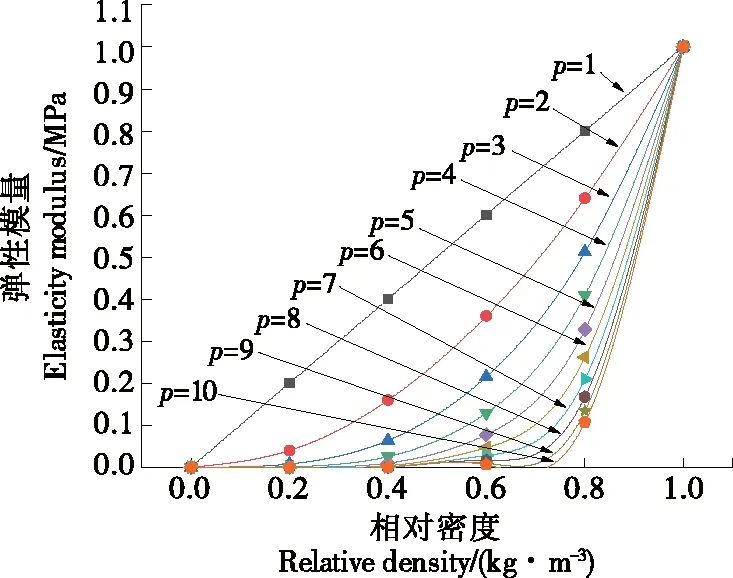

变密度法是假设材料的密度在0与1之间可变,将单元密度作为设计变量来控制取值使得结构单元的弹性模量发生改变,采用变密度法中的固体各向同性惩罚法(SIMP),其材料插值模型[10-11]:

(9)

式中:

Emin、E0——相对密度近似为0和1部分的材料弹性模量,MPa;

p——材料的惩罚因子;

xi——第i个单元的相对密度。

根据变密度理论可知,中间密度单元是无法进行制造的,因此尽量避免中间密度单元的产生,需要对设计变量中间密度单元进行惩罚[12],由于模盒组件拓扑优化模型为三维实体模型,故惩罚函数的数学公式为[13]:

(10)

式中:

γ——材料的泊松比。

由图5可知,惩罚因子的不同会使弹性模量与相对密度发生改变,惩罚因子取值越大,则会使过多的单元相对密度趋近于0,导致优化结果收敛性差,故惩罚因子p取值为3。

图5 弹性模量与相对密度的关系Figure 5 Relation between elastic modulus and relative density

3.2 建立动态特性拓扑优化数学模型

通过对模盒组件动态特性拓扑优化来改善其结构的模态特性,使结构的低阶频率高于外界的激励频率,从而避免发生共振。将模盒组件的固有频率最大化作为优化目标,保留体积响应约束作为约束条件,在多阶模态的情况下动态特性拓扑优化的数学模型为[14]:

(11)

式中:

fζ(x)——多阶固有频率目标函数,Hz;

ζi——第i阶固有频率目标函数的加权系数;

n——模态的阶数;

V(xi)——优化后模盒组件的有效体积,mm3;

V0——模盒组件的原始体积,mm3;

η——体积约束比值。

3.3 模盒组件拓扑优化

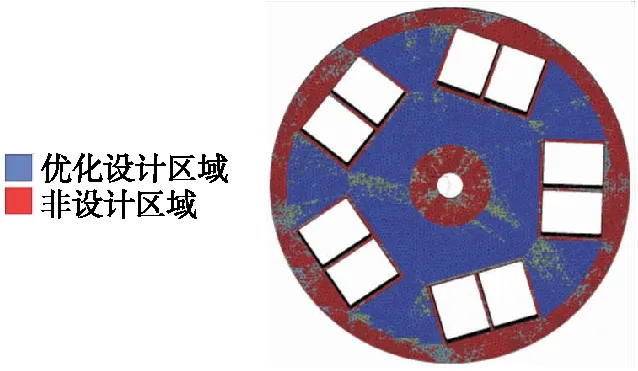

为了保证模盒固定板与旋转座以及模盒之间的安装可靠,安装螺钉孔位置是无法进行优化的,所以将螺钉孔处以及施加约束区域设定为非设计区域,其他部分均为优化设计区域,具体情况如图6所示。

图6 优化设计区域与非设计区域Figure 6 Optimized design area and non-design area

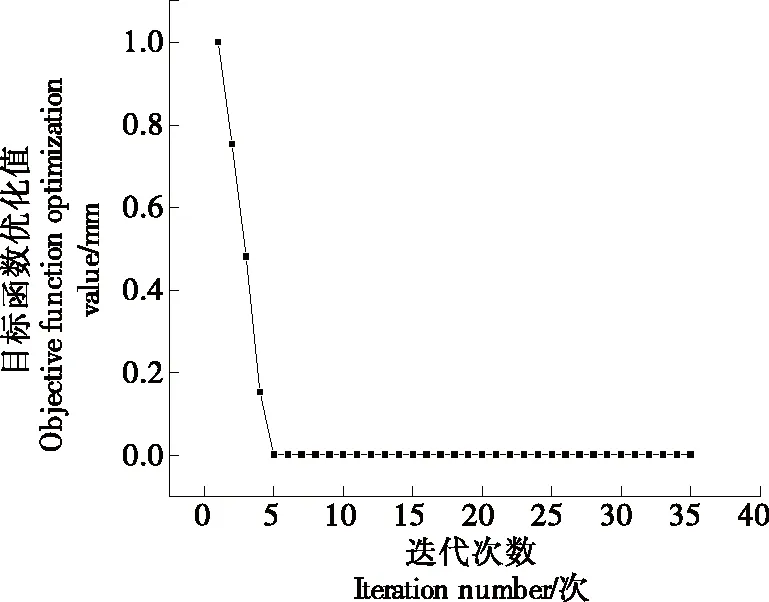

模盒组件进行拓扑优化时,设置频率的权值为0.6,保留体积响应约束为30%,随着迭代次数的增加,目标函数的优化值经过35次迭代后满足收敛精度,迭代曲线如图7所示,拓扑优化密度云图如图8所示。

图7 目标函数迭代曲线Figure 7 Iteration curve of objective function

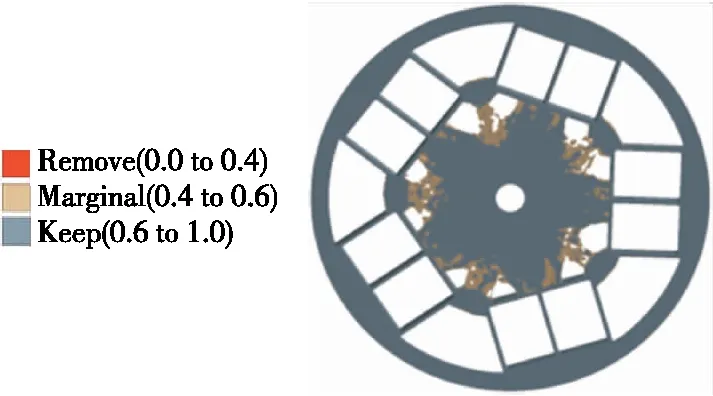

图8 拓扑优化密度云图Figure 8 Topology optimization density cloud

根据图8可知,深色区域是设计变量相对密度为0.6~1.0的材料,这些区域的材料建议保留,浅色区域是设计变量密度为0.4~0.6的材料,这些区域的材料是可以部分去除的。

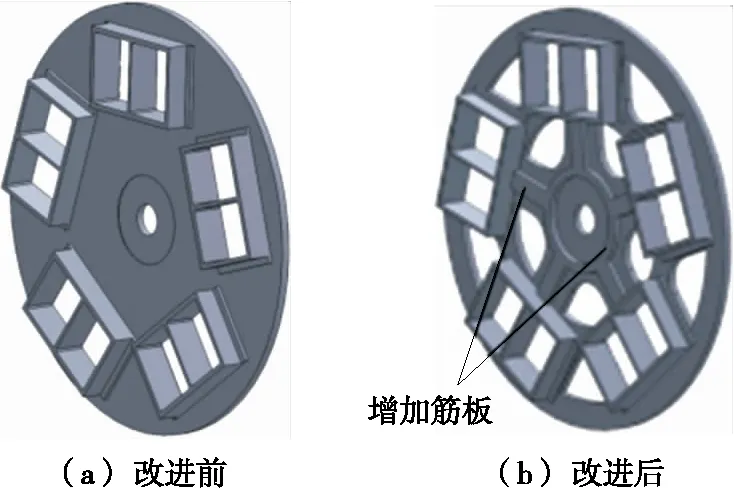

3.4 模盒组件拓扑结构改进

根据拓扑优化结果以及模盒组件结构的实际特征,将拓扑优化结构中的模盒之间的连接板进行倒圆角处理,由于模盒组件结构主要变形为弯曲和扭转变形,为了降低结构的变形,在连接板区域合理地布置筋板结构,可增加该区域结构的刚度,改进前后模盒组件实体模型,如图9所示。通过拓扑优化改进后的结构只能获得大致结构,为了得到在设定的优化目标以及约束条件下的最优结构,需要进一步对其结构进行多目标优化。

图9 改进前后模盒组件实体模型Figure 9 Improved entity models of front and rear die box component

4 模盒组件的多目标优化

4.1 确定设计变量

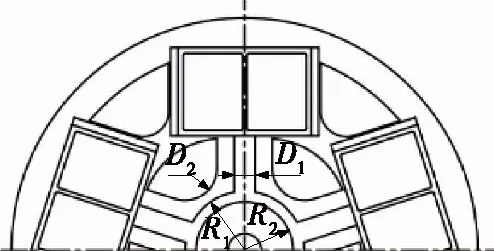

根据改进后的模盒组件对其进行参数化建模,为了保证模盒组件与旋转座之间的安装尺寸不变,因此,圆形筋板内圆半径R2保持不变,其中D1、D2、R1为变量,当取值越大,模盒组件的质量就越大,但是取值过小会影响模盒组件的动态性能,因此,需要通过多目标优化找出D1、D2、R1的最优设计参数。故选取了模盒组件的圆形筋板外圆半径R1,矩形筋板宽度D1和矩形筋板厚度D2作为设计变量,其中R1>R2=250 mm,矩形筋板厚度与圆形筋板厚度相同,如图10所示。

图10 模盒组件参数分布图Figure 10 Distribution of parameters of die box component

4.2 建立响应面模型

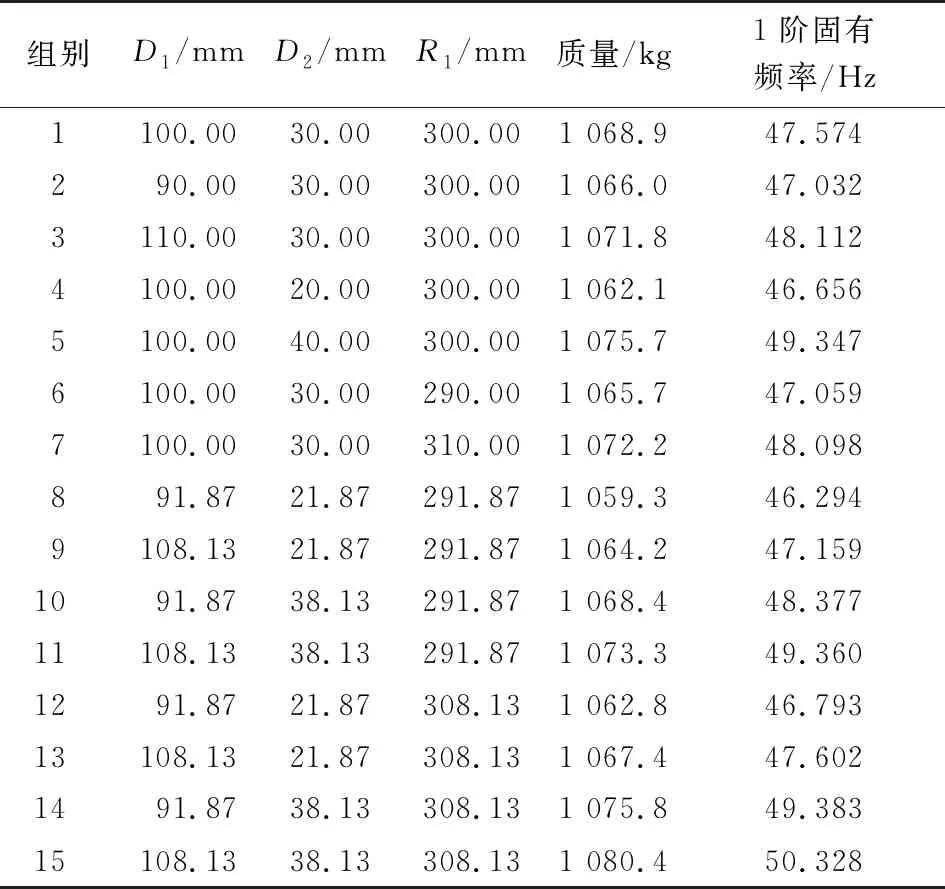

在确定设计变量的基础上,采用中心复合设计方法(CCD)对模盒组件进行试验设计,由于中心复合设计方法能以较少的试验点建立精确的二阶响应面模型,可以很好地反映设计空间特性的样本点,经计算得到了15组试验设计点,如表2所示。

表2 试验设计点

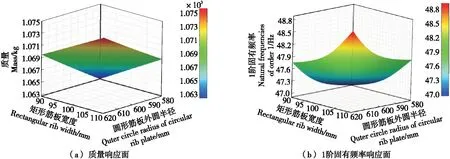

为了更直观地反映各个设计变量对优化目标的敏感程度,选用了Kriging插值法建立模盒组件二阶响应面模型,分别生成模盒组件圆形筋板外圆半径R1、矩形筋板宽度D1与质量和1阶固有频率的响应面关系,如图11所示。

图11 响应面关系图Figure 11 Response surface diagram

由图11可知,模盒组件的圆形筋板外圆半径R1、矩形筋板宽度D1对质量和1阶固有频率的影响较大,当增加R1和D1的数值会使得模盒组件的质量与1阶固有频率的数值也随之增加。

4.3 建立多目标优化数学模型

在模盒组件的优化设计中,考虑到模盒组件1阶固有频率对其质量的影响,在改善模盒组件动态性能的前提下,尽量使其质量降低,故将模盒组件的1阶固有频率最大化和质量最小化作为优化目标,设计变量的取值范围作为约束条件,建立模盒组件多目标优化的数学模型为:

(12)

式中:

x——设计变量,mm;

F(x)——目标函数,kg;

f1(x)——第1阶固有频率,Hz;

m——模盒组件质量,kg;

n——系统自由度;

μi——柔度系数;

mi——i点的质量,kg。

4.4 基于遗传算法的多目标优化

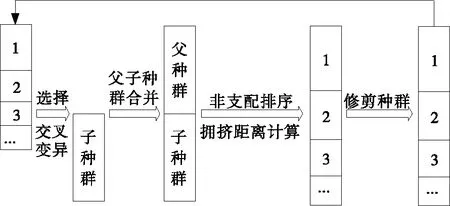

采用多目标遗传算法(MOGA)中带有精英策略的快速非支配排序遗传算法(NSGA-Ⅱ)对模盒组件目标函数进行寻优求解,NSGA-Ⅱ算法流程如图12所示,其原理是将父代种群与子代种群进行合并,采用非支配排序拥挤距离计算,将每代群体中适应度较高的个体选入下一代,修剪种群中适应度较低的个体,通过精英策略来提高优化结果的精度。

由式(13)计算得出遗传算法在第n代选择、交叉、变异后下一代的总个体数目[15]:

图12 NSGA-Ⅱ算法流程Figure 12 NSGA- II algorithm flow

(13)

式中:

m(a,n+1)——在第n+1代中a模式的个体数目,个;

f——n代的个体平均适应度;

λ——染色体长度,mb;

δ(a)——模式长度,mm;

H——模式的阶次;

p1——交叉概率;

p2——变异概率。

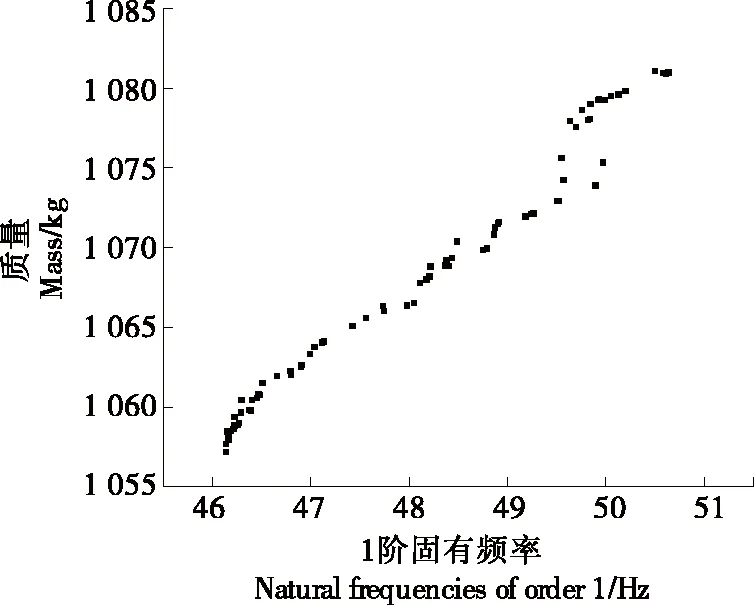

根据多目标遗传算法理论,设定初始样本数为100,最大迭代次数为20,收敛准则为70%,经求解计算得最优Pareto解集,如图13所示,经过优化后再从最优Pareto解集中选取3组候选点,如表3所示,虽然候选点3的模盒组件质量最小,由于研究主要考虑模盒组件动态特性的影响,故选取候选点2作为最优设计点。

图13 最优Pareto解集Figure 13 Optimal Pareto solution set

5 模盒组件动态特性验证

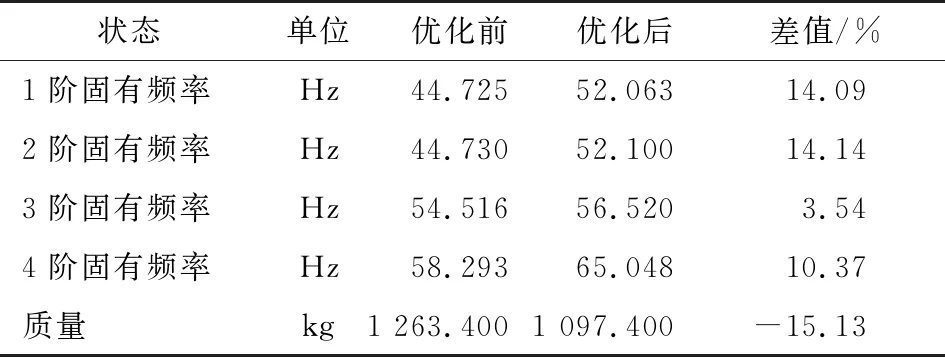

将候选点2进行修正后并作为最优设计点,重新建立模盒组件有限元模型,施加与之前相同的边界条件进行计算与验证,模盒组件优化前后固有频率及质量的变化,如表4所示。

表3 候选点

表4 优化前后分析结果

由表4可知,通过对比模盒组件优化前后的固有频率及质量的变化,结果表明:质量减轻了15.13%,前4阶固有频率分别增加了14.09%,14.14%,3.54%,10.37%。说明优化后模盒组件结构的动态特性得到了改善,满足了模盒组件多目标优化设计的要求。

6 结论

通过对回转复合压曲机模盒组件进行实体建模,并对其有限元模型进行动态特性分析,得到了模盒组件模型中比较薄弱的区域,从而确定其结构优化方向。基于变密度法对模盒组件模型进行动态特性拓扑优化,根据拓扑优化结果及模盒组件的实际特征对拓扑结构进行改进,得到了模盒组件的初步模型。在满足模盒组件安装尺寸要求的条件下,确定主要的设计变量,利用有限元数值模拟与多目标遗传算法相结合,建立模盒组件响应面模型,运用快速非支配排序遗传算法对目标函数进行求解,获得了Pareto最优解。优化后在提高模盒组件结构的抗振性的同时也减轻了质量,也为今后压曲机的设计提供了参考依据。