非对称台阶式板边插头印制板制作技术

2023-03-20李清春黄剑超

李清春 王 佐 蒋 勤 黄剑超

(胜宏科技(惠州)股份有限公司,广东 惠州 516211)

0 引言

随着电子技术的发展,印制电路板(printed circuit board,PCB)向高密度发展,层数越来越多,结构越来越复杂。其中PCB 的板边插头(又称指状插头,俗称金手指),厚度要求一般为1.6~1.8 mm,超过1.8 mm 则无法满足组装要求。部分高多层板厚度已超过1.8 mm,又需要满足插拔需求,往往将金手指位设计在内层并往外延伸,以控制其卡位厚度,使其满足装配要求。金手指部位的厚度低于PCB 整体厚度,形成阶梯状(台阶状),此类PCB被称为台阶金手指板。台阶金手指板因金手指分布层别不同,又可分为对称台阶板和非对称台阶板。

本文以一款18层6阶盲孔的非对称台阶金手指PCB为例,主要从图形制作、压合、电镀和钻孔的技术难点展开分析,提出了一套可行的技术方案。

1 技术难点

1.1 产品结构特点

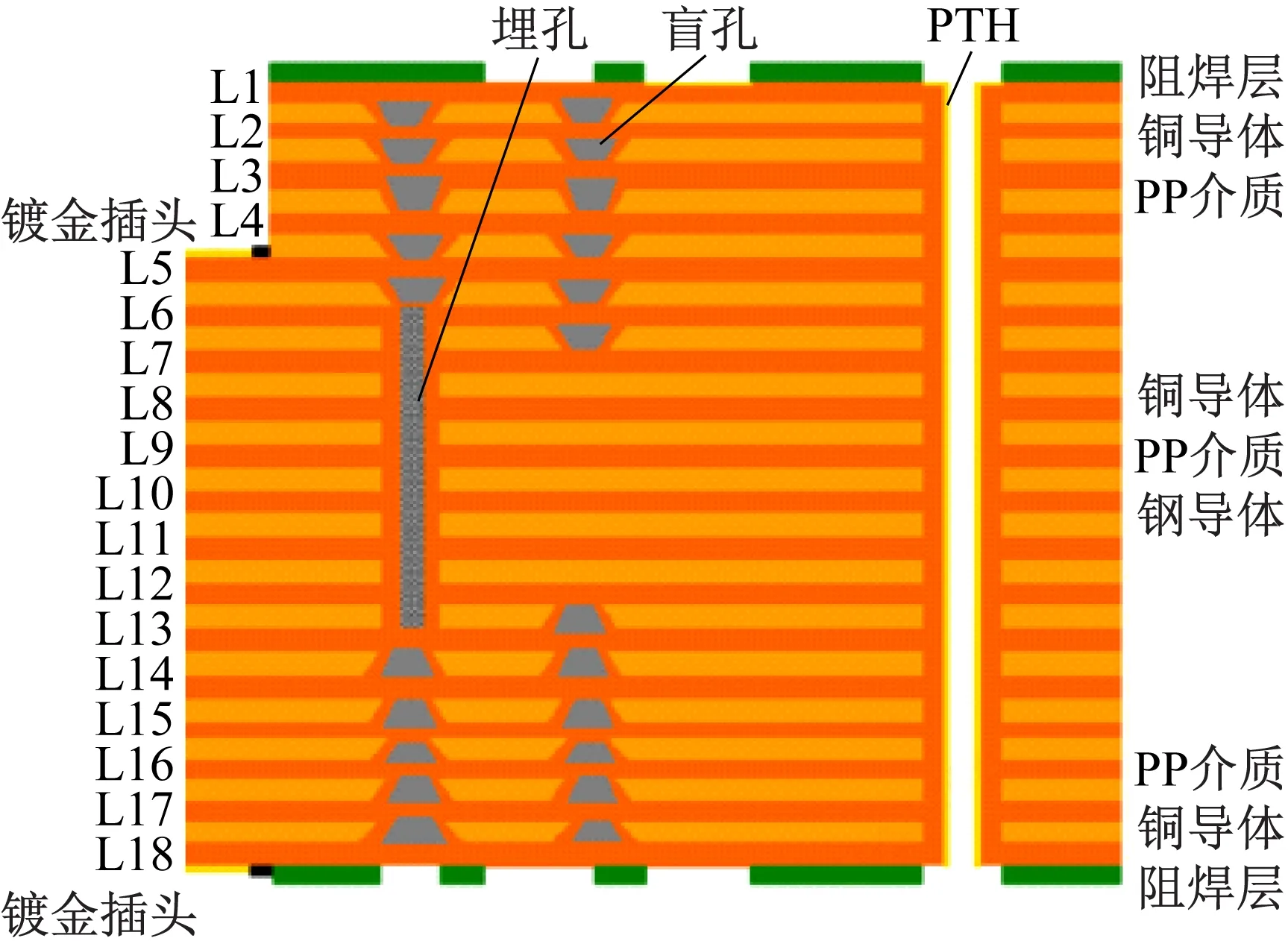

与传统常规金手指板相比,台阶金手指板的工艺流程更为复杂,非对称金手指板因金手指未分布在对称层别上,需要分2 次制作,难度进一步加大。具体产品结构及参数如图1和表1所示。

图1 产品结构

表1 产品规格要求

1.2 流程设计

由图1可知,此项目为18 层高密度互联(high density interconnection,HDI)PCB、产品结构为6 阶叠孔,需要经过6 次压合。金手指层分布在L5 和L18,位置非对称,因此需要分开制作L5 和L18 的金手指。先完成L5 的金手指及防焊制作,压合金手指区域进行离型膜保护;

完成后面的增层压合等工序,再制作L18 的金手指,最后对L5 金手指区域进行揭盖处理。

18 层6 阶HDI 板制作具体流程如下。

(1)第1 次压合(内层L6-L13 层埋孔层及L6/L13 层盲孔制作):开料→内层图形①→压合①→棕化①(laser direct drill,LDD)→激光钻孔①→钻孔①→除胶沉铜①→填孔电镀①→树脂塞孔①→减铜→盖帽电镀→内层图形②→后工序。

(2)第2 次压合(L5-L14 层:L5 层金手指和盲孔L5/L14 层制作):压合②→棕化②→激光钻孔②→除胶沉铜②→填孔电镀②→内层图形③→防焊(L5 金手指区域防焊制作)→电金(L5金手指制作)→外层蚀刻(蚀刻L5 金手指蚀刻)→贴离型保护膜(保护L5 金手指)→后工序。

(3)第3、第4 和第5 次压合(制作L4-L15、L3-L16 和L2-L17 层,这3 层均为填孔叠孔层,流程相同):压合→棕化→激光钻孔→除胶沉铜→填孔电镀→内层图形→后工序。

(4)第6 次压合(制作L1-L18 层):压合⑥→棕化⑥→激光钻孔⑥→外层钻孔②→除胶沉铜⑥→填孔电镀⑥→外层图形→外层AOI→防焊②→电金(制作L18 金手指)→外层蚀刻(蚀刻金手指引线)→成型揭盖(控深铣-激光切割-揭盖)→成型→……(正常制作)。

2 加工难点分析及改善措施

2.1 压合制作

2.1.1 制作难点分析

该板需要先制作L5 层金手指,压合过程中需要采用特殊材料保护,防止压合半固化片(prepreg,PP)粘合内嵌金手指,导致后工序无法剥离开,造成报废。用于保护金手指位置的离型保护膜需满足耐高温220 ℃、能耐多次压合、不老化碎裂、易剥离、无残胶。

2.1.2 改善措施

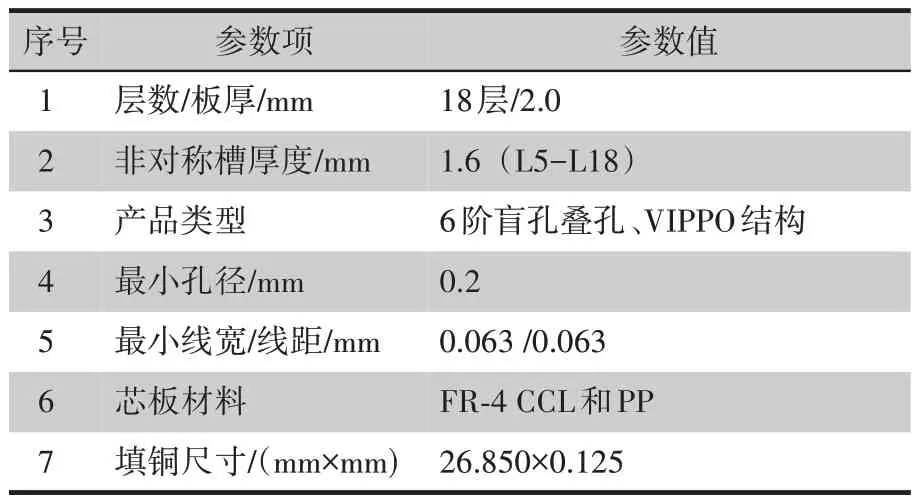

根据目前制作的软板及其他类型产品可知,满足此类型的材料有3 种,分别为耐高温胶带、高黏聚亚酰胺树脂(polyimide,PI)和低黏PI。3 种材料的掉胶情况验证结果如图2所示。

由图2可知,高温胶带多次压合并切片后的残胶厚度为10~20 μm,揭盖后金手指位置上存在严重残胶,无法去除;高黏PI 的残胶厚度为20~50 μm,相较于高温胶带更加严重,不能满足要求;低黏PI 效果最佳,满足生产需求。

图2 3种材料的掉胶情况

2.2 耐高温保护油墨层制作

2.2.1 难点分析

对于该板台阶的金手指位置,需先制作局部阻焊油墨层,防止后工序制作过程中出现阶梯位置油墨堆积的问题。制作阻焊油墨层时,需要考虑多次压合过程中,金手指位置所采用的油墨能否耐多次高温,保证阻焊层不发生脱落及变色。

2.2.2 改善措施

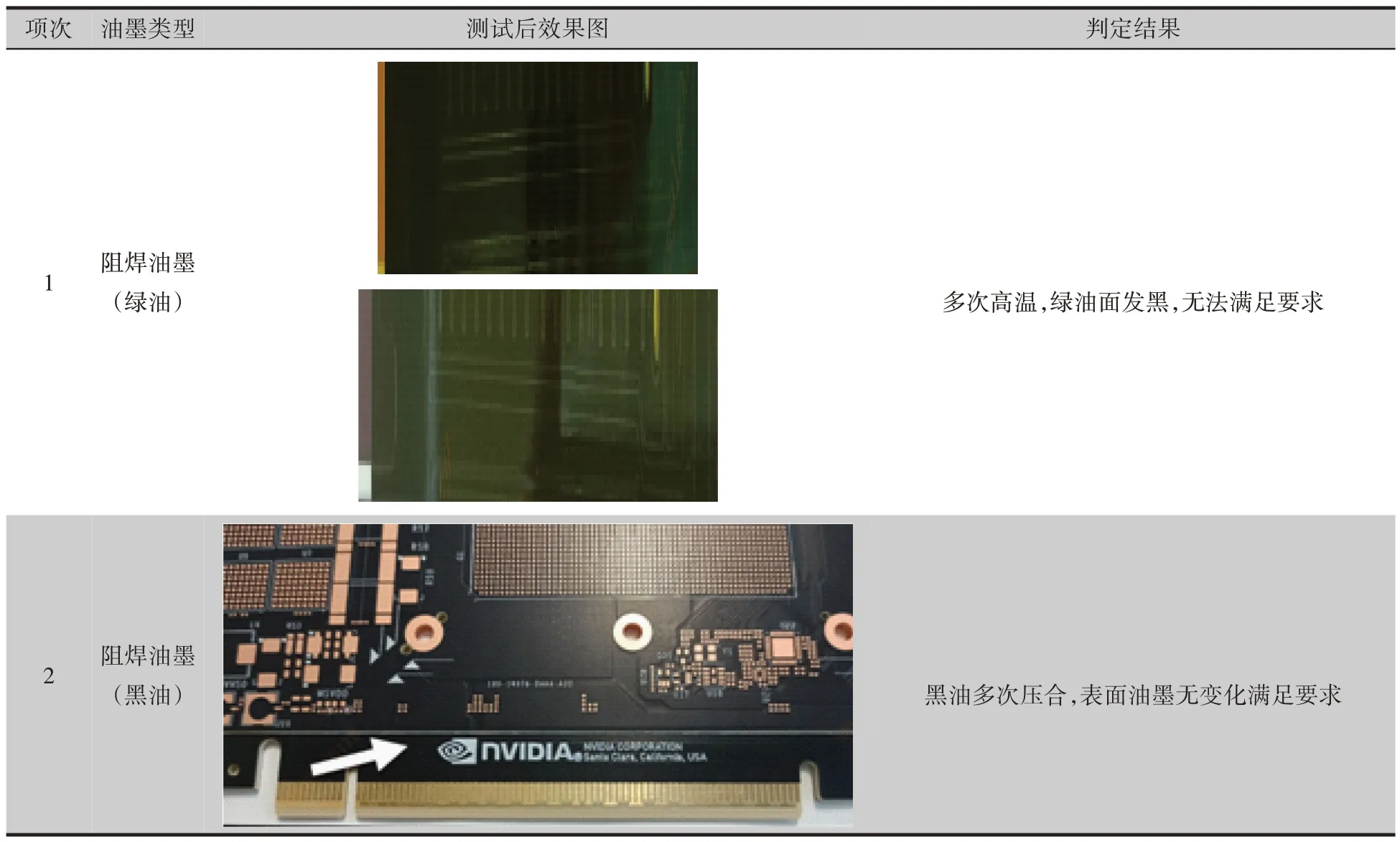

为确保能满足产品需求,需要根据产品特性评估阻焊油墨耐高温次数及能力。通过测试目前市面上的绿色油、黑色油等,发现绿色阻焊多次压合后会出现发黑情况,无法满足外观需求,黑色阻焊测试后无变化,可满足产品多次压合需求,效果见表2。

表2 产品规格要求

2.3 激光钻孔制作

2.3.1 制作难点分析

该板L2 和L17 介质厚度仅为76 μm,且含有1 个26.850 mm×0.125 mm 的线槽。如采用现有成型控深铣槽方法制作,深度超出公差,因此只能采用激光钻孔方式生产。目前激光钻孔所做盲孔孔径均小于此槽长度,需要测试不同参数是否满足此产品的长槽生产需求。电镀槽需要填平,按现有盲孔填孔参数,无法满足要求。

2.3.2 改善措施

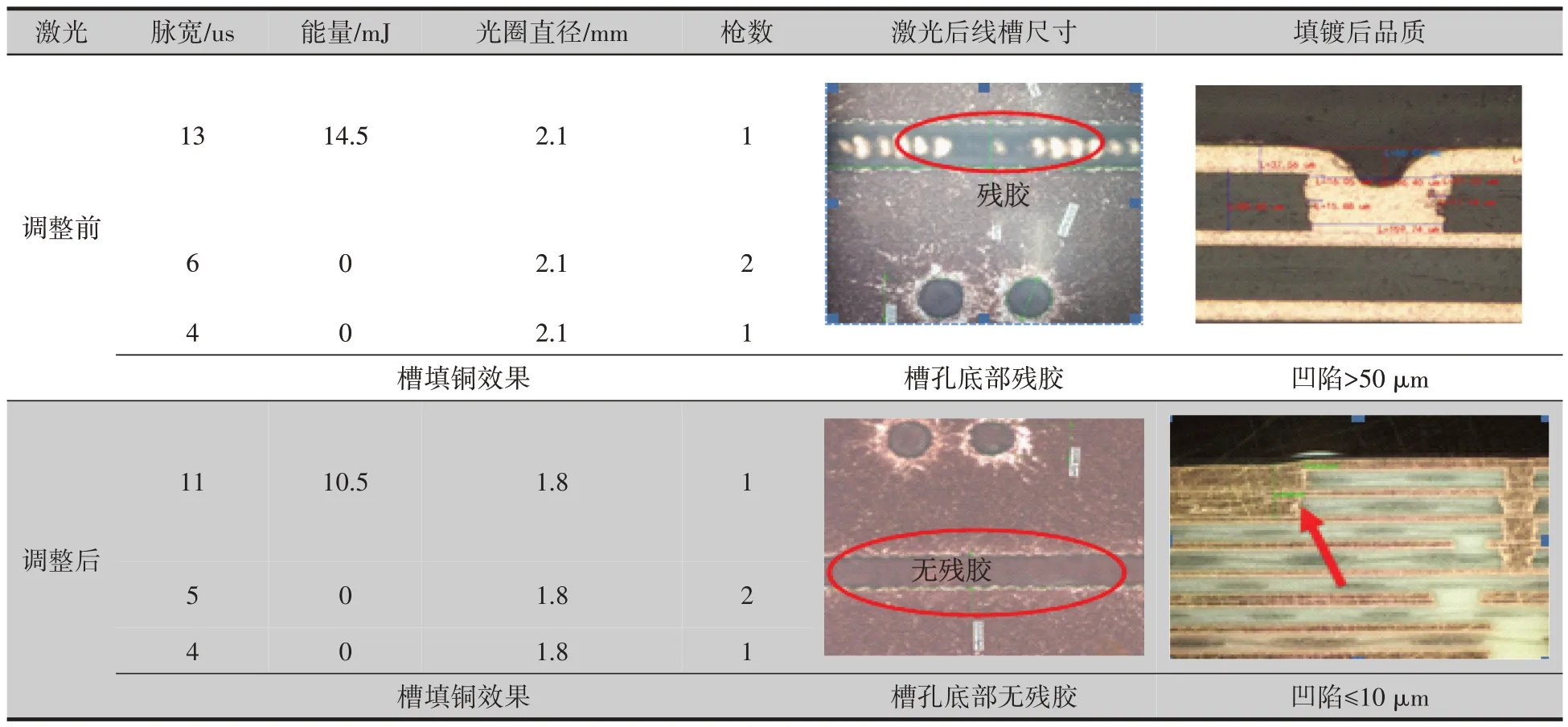

改善前,26.850 mm×0.125 mm 的线槽底部残胶和填孔凹陷过大,通过调整激光钻孔参数,优化激光参数和光圈(Mask)直径大小,测试激光效果,满足产品需求。如采用直接盲孔方式填平此长槽,槽位置凹陷过大,且面铜偏厚无法满足线路生产需求。因此对此长槽位置选用填铜的方式,采用外层图形镀槽孔方式制作,再用树脂塞孔打磨,设计流程如下:前工序→除胶沉铜→填孔电镀(镀起镀铜及其它位置盲孔)→外层镀孔图形(其它位置采用干膜盖住,将需要镀铜的槽孔露出)→填孔电镀(只镀槽孔位置)→退膜→树脂塞孔(只过磨板,将凸出来的铜打磨干净)→后工序。采用优化激光参数和优化电镀线槽的做法,使其更好地满足产生产需求,改善前后结果对比见表3。

表3 激光钻孔及整板填孔改善前后线槽填铜效果

2.4 成型制作

2.4.1 制作难点分析

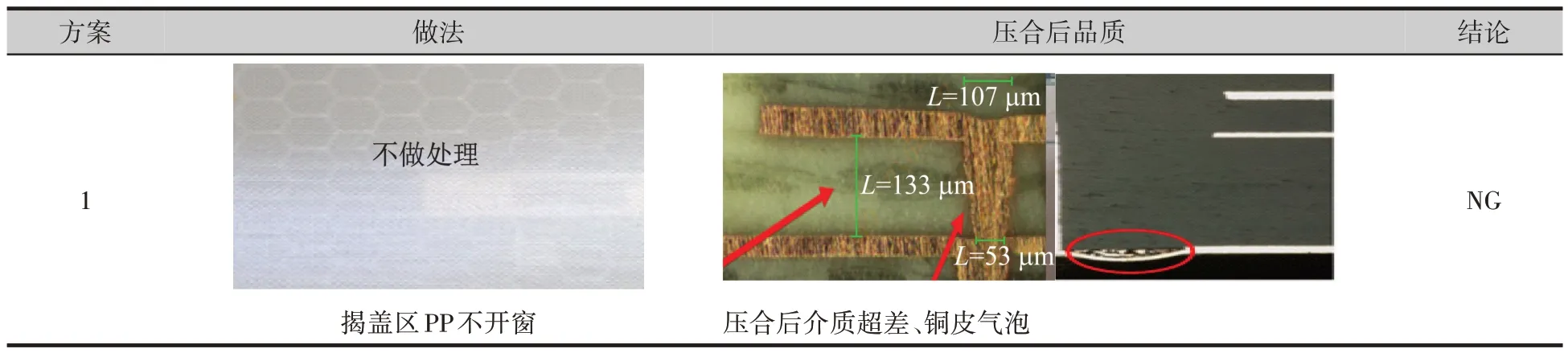

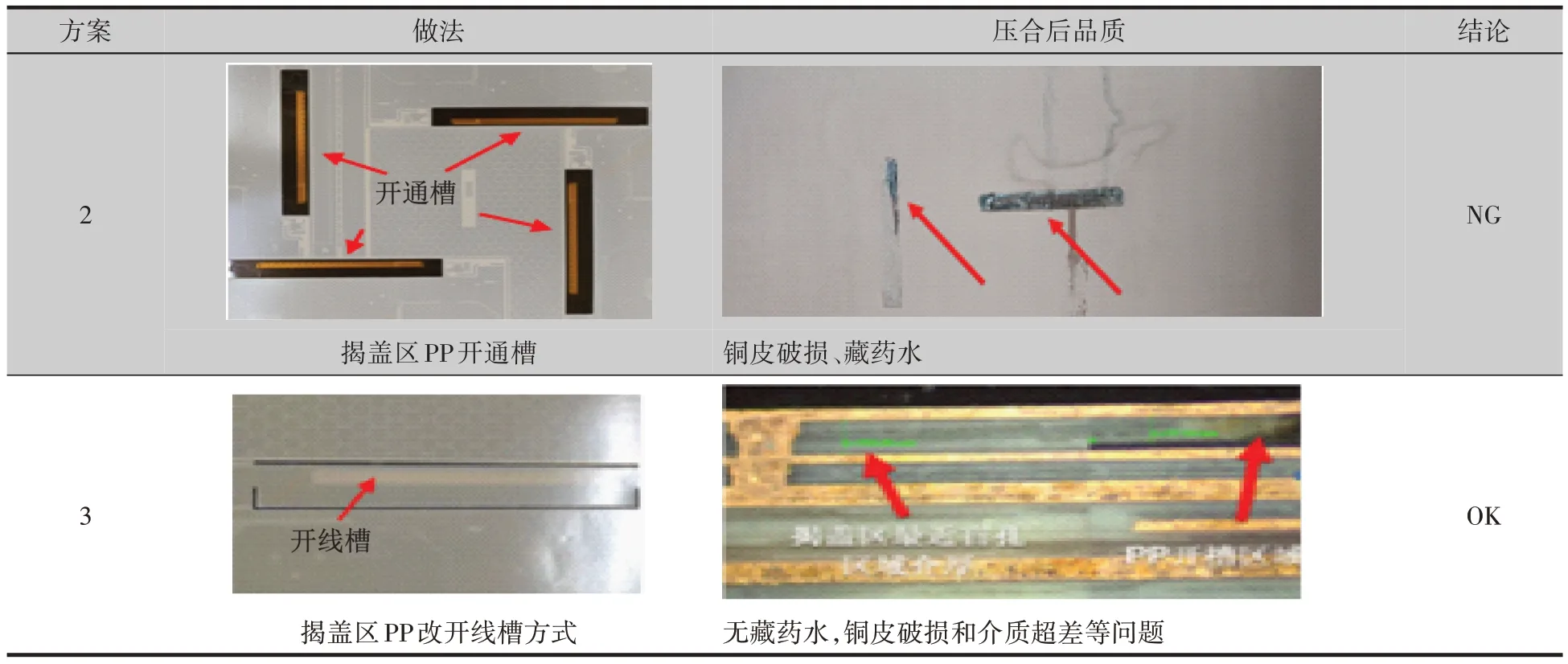

对于台阶金手指,需要先将制作内层L5 金手指,再经过压合等制作后工序。阶梯位置压合有压合半固化片(preprey,PP)不开窗和开窗2 种方式。结果显示,不开窗做法会导致阶梯金手指位置周边因贴离型膜位置出现高低差,使揭盖区周边出现铜皱、缺胶、介厚不均等问题,影响生产板品质。采用PP 开通窗做法,因压合后铜箔与离型膜无法结合而形成空洞,后面湿制程铜箔破损会导致金手指区域藏药水,影响良率。

2.4.2 改善措施

针对该问题,将揭盖位置PP 设计为开线槽,与金手指位置的线槽间距宽为0.1 mm。通过优化揭盖区PP 开线槽,使用铝片缓冲材辅助压合,开槽区域距离阶梯槽位置为1 mm,可改善揭盖区铜皱和缺胶问题,同时改善临近空腔区域的介质厚度,满足75 μm 的客户需求,便于周边盲孔制作,提升生产品质。改善前后效果见表4。

表4 阶梯槽PP开窗改善前后做法效果

续表4

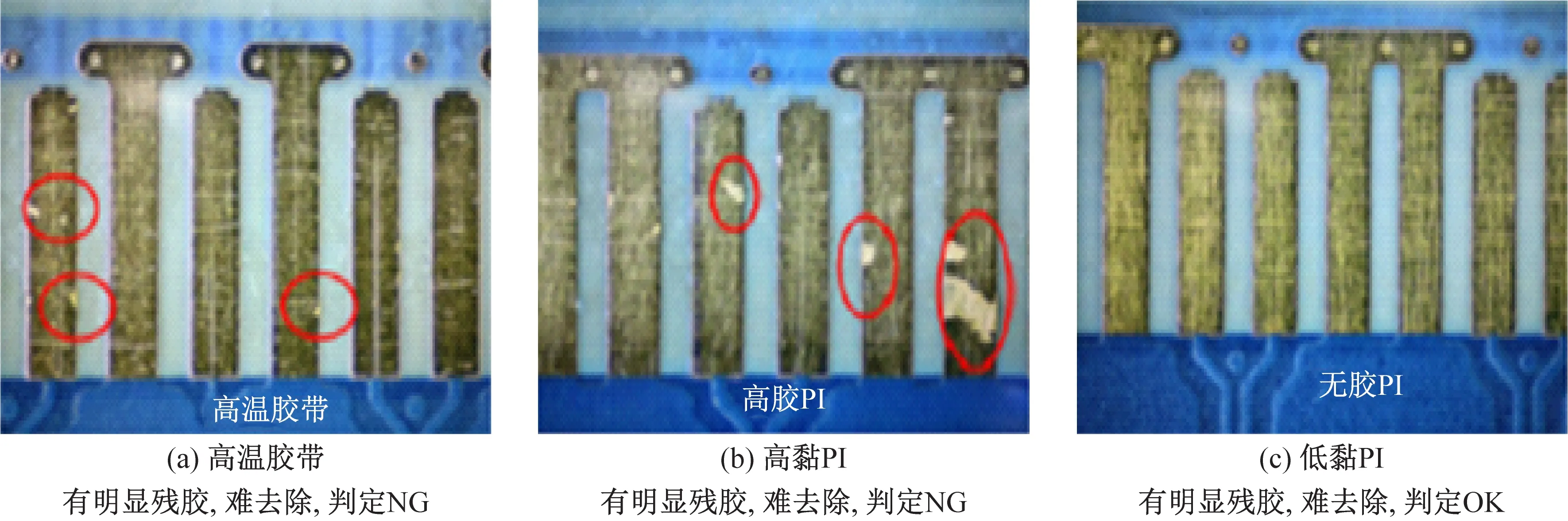

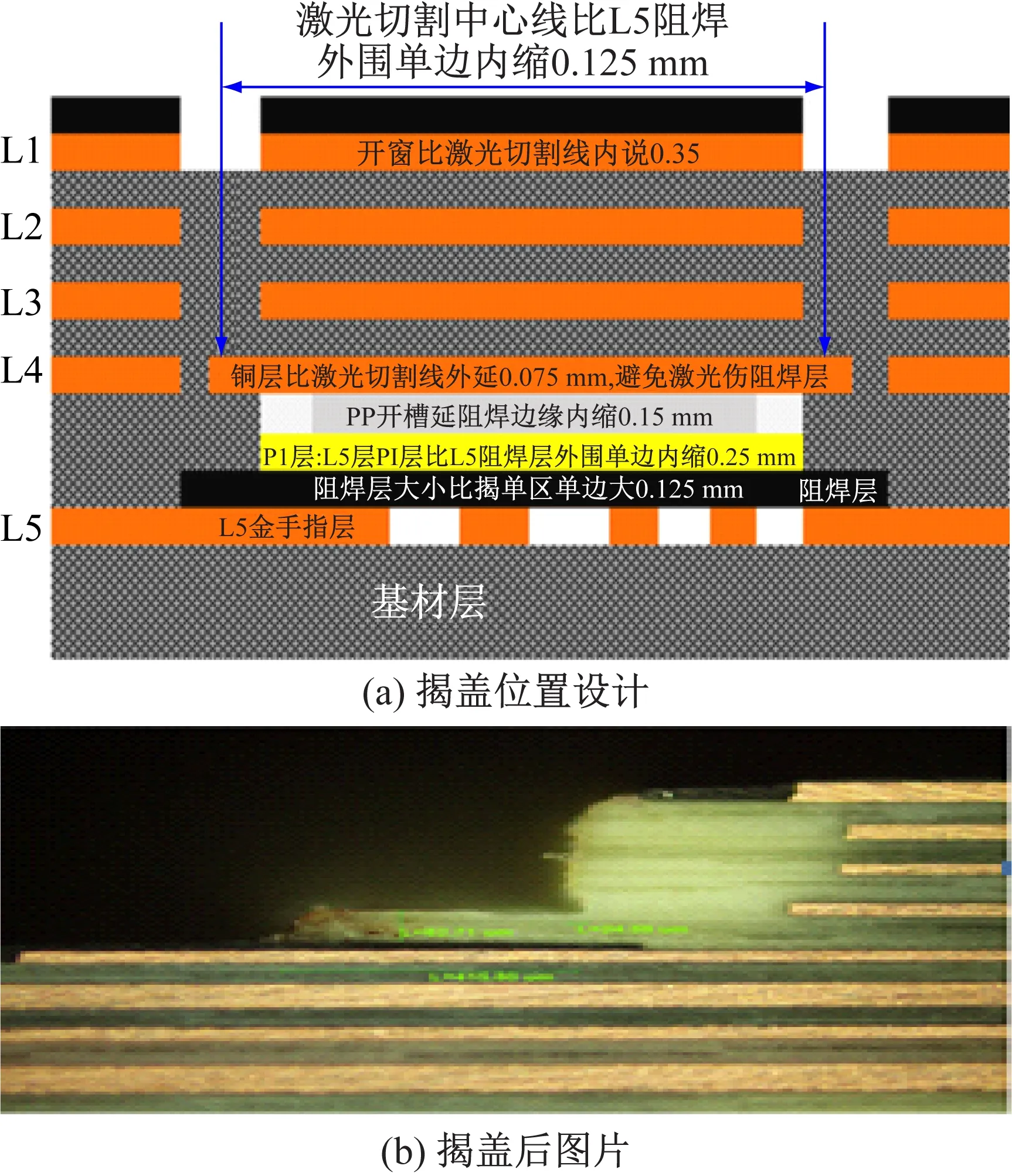

2.4.3 阶梯槽位置揭盖

对于6阶HDI,板因非对称阶梯金手指位置在L5,需要满足盲孔生产需求,每层介质厚度仅为65~75 μm。介质厚度偏薄,无法直接采用机械控深铣方式揭盖开槽。为满足生产需求,只能考虑采用激光切割揭盖,同时又需要考虑激光揭盖会造成金手指位置油墨被激光烧穿,进而影响品质。因此,对揭盖位置做如下设计:切割L1-L3铜层开窗避开激光切割线0.35 mm,L4铜层开窗比激光切割线外延0.075 mm,做承接铜,避免激光切割伤到L5金手指区域阻焊保护层,如图3所示。

图3 阶梯槽揭盖位置设计及做法

通过控制激光切割深度约为0.3 mm,避铜后激光可达到切割深度要求,因此可取消控深铣流程。同时为保证不伤到金手指位置边的阻焊层,需要考虑揭盖后连接位置距离的大小。通过首件批确认(first article,FA),PP 溢胶宽度为0.4 mm左右,后续可按此方式管控。

3 产品效果展示

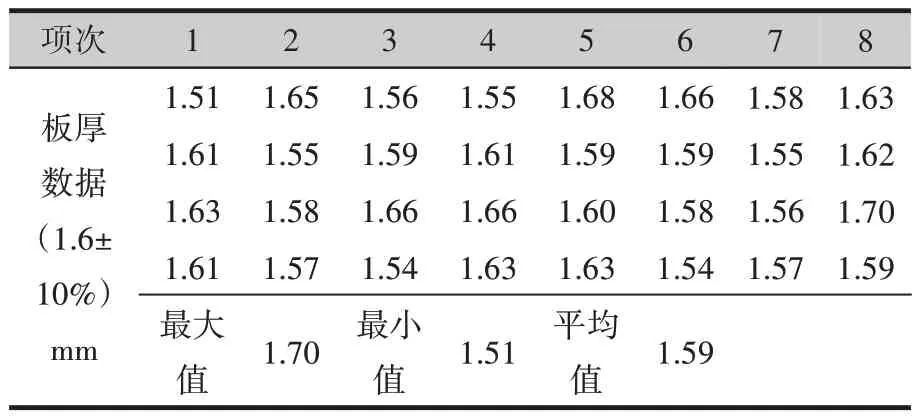

3.1 阶梯金手指位置介质厚度

为满足产品插拔需求,金手指位置厚度不能超过1.8 mm,客户需求非对称金手指位置板厚度为(1.6±10)mm,通过优化生产参数及做法,成功开发出18层6阶HDI非对称阶梯金手指板。为确认板厚度是否满足客户产品需求,开展了相关测试。结果表明,金手指位置板厚度主要集中在1.5~1.7 mm内,复杂过程能力指数(complex process capability index,CpK)为1.51,完全符合标准,见表5。

表5 阶梯金手指位置介质厚度 单位:mm

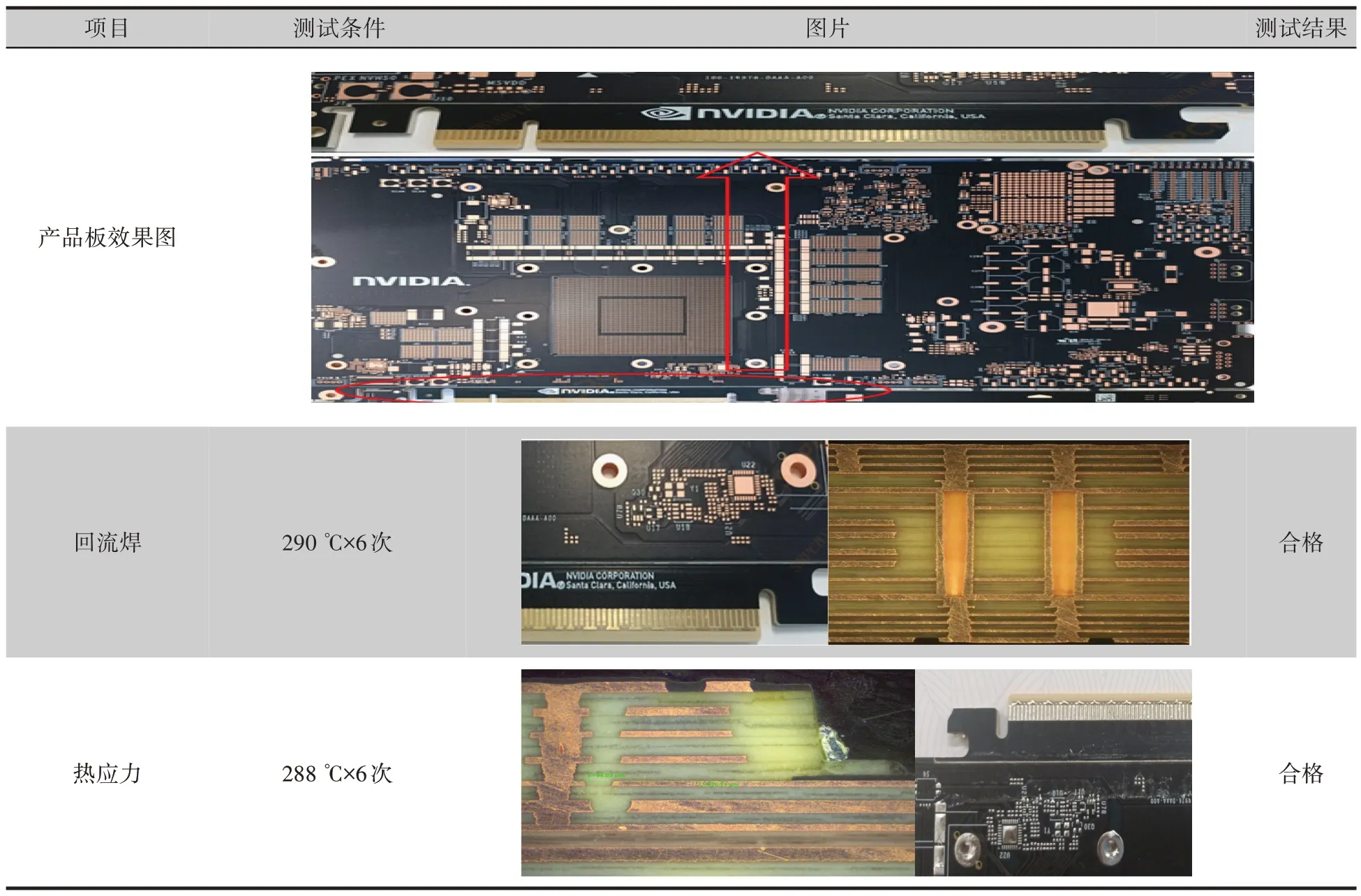

3.2 产品制作效果及可靠性测试

PCB产品制作效果及可靠性测试见表6。

表6 PCB产品及可靠性测试

4 结论

影响非对称结构金手指板制作的主要工序为压合、成型、电镀等,通过验证及测试突破了该板的制作难题。

(1)此板为阶梯金手指,需要特殊保护金手指位置,通过试验可得,低黏度PI 材料满足多次压合,保证不掉胶,同时满足产品品质需求。

(2)阶梯金手指槽揭盖区PP开线槽,使用铝片做缓冲材辅助压合,可改善揭盖区铜皱、缺胶及PP 开通窗导致的空洞渗液问题。揭盖区PP 开线槽压合后距空腔区域1 mm左右,介质厚度基本与板内一致。因此盲孔设计距空腔边至少应有1 mm的安全间距。

(3)制作线槽因介质层仅为75 μm,超出机械铣槽控制公差,因此设计激光方式制作,需减小破铜能量,降低Mask直径,确保线槽口径满足要求;电镀采用VCP 填孔电镀+镀孔图形方式制作,可满足线槽填镀后的Dimple要求及线路。

(4)通过测试不同油墨耐压及高温效果,确认黑油效果最佳。

(5)为满足阶梯槽位置开槽要求,揭盖后PP溢胶宽度约为0.4 mm,可通过优化调整PP开槽的尺寸及离型膜覆盖尺寸,进一步减小溢胶宽度,目标控制在0.3 mm 以内;另外,避免CO2激光切割开槽时,损伤目标层的阻焊膜,导致出现漏铜等问题,在N-1层设计承接铜,深度约为0.4 mm,且其精度优于控深铣,因此后续可取消控深铣,直接做激光切割。

(6)台阶金手指区域热应力和回流焊测试,阻焊层无分层起泡不良,空腔结合部无分层爆板,微裂纹异常,可靠性满足要求。