旋流器叶片弯曲角度对旋流特性的影响

2023-03-20张鹏飞席云龙范星宇

张鹏飞,魏 涛,席云龙,范星宇

(山东交通学院 航空学院,济南 250357)

燃烧室是航空发动机的重要组成部分,其作用是使油气混合燃烧,而从压气机流入燃烧室的气流速度非常大,为了保证火焰稳定燃烧,改善燃油雾化和混合气的形成,并为燃烧室头部提供适量的空气,在燃烧室中火焰筒的头部安装有旋流器。其可以在火焰筒头部产生高速旋转射流,形成低压区,低压区会使气体回流形成相对稳定的低速区域。旋流和回流的形成有助于火焰的稳定燃烧以及减少污染物的排放[1-4]。

旋流器在航空燃气轮机的燃烧室中得到了广泛的应用,因为其在整个燃烧室工作过程中都能达到令人满意的燃烧效果,于是其吸引了大量研究人员开展相关的研究工作。Li 等[5]用实验和数值方法研究了双旋流燃烧室的流动特性,发现同向旋转燃烧室的中心回流区尺寸明显大于反向旋转燃烧室的中心回流区尺寸。Coghe 等[3]采用不同的实验方法,分析了旋流燃烧室内的再循环现象。结果表明,虽然环形中央再循环区对反应物混合和火焰稳定很重要,但角部再循环区会导致大量热燃烧气体夹带到流出的反应物混合物中。Yadav等[6]用实验方法研究了具有锥形出口的小展弦比突扩式燃烧室中冷态气流的流动特性。发现在燃烧室入口安装旋流器后,燃烧室内湍流增加,湍流行为发生了显著变化,因此,燃料和空气更好的混合和高效稳定的燃烧是有望实现的。

旋流器叶片是旋流器的主要部件,叶片安装角度对燃烧室的回流强度、温度分布及污染物排放等具有重要影响。Rao 等[7]用实验和数值方法研究了旋流对航空发动机内壁面温度的影响,结果表明,燃烧室入口旋流的程度和方向会改变燃烧室内部的速度和温度分布,从而对燃烧室热点及其位置产生显著影响。Lin 等[8]对一种非预混式旋流燃烧室进行了详细的数值研究和实验研究,分析了外旋流器叶片角和等效比对流动和燃烧特性的影响。分析发现,随着外旋流器叶片角的增大,NO 排放逐渐降低。刘爱虢等[9]研究了地面用燃气轮机的燃烧特性,对装有值班级直射式喷嘴和5 种旋流器组合方案的双环预混旋流燃烧室的特性进行了实验测试,获得了5 种旋流器组合方式下燃烧室的流阻性能和燃烧性能。

目前国内也有很多学者针对燃气涡轮发动机燃烧室的旋流器开展了广泛的研究工作。刘洋等[10]采用数值模拟方法研究了燃气轮机旋流器安装角对燃烧室出口温度品质的影响。计算结果显示,适当降低旋流器安装角可以改善燃烧室出口温度品质。刘涛[11]利用大涡模拟和雷诺平均的方法研究了燃烧器结构对污染物排放、湍流脉动和不稳定性的影响。研究发现旋流强度增强会扩大回流区面积,增加回流速度,加快进气剪切层流动速度。凤云仙等[12]采用数值模拟的方法对一种新设计的双径向旋流器燃烧室的冷态流场进行了研究,并对旋流器的重要设计参数进行了计算和验证。研究表明:双径向反向旋流器能在燃烧区形成有效的回流区,同时反向旋转加强了燃料空气混合,有利于污染控制。李伟超[13]对自主设计的内外旋流器叶片旋向相同的双级轴向旋流燃烧室中的冷态流场特性进行了系统研究。对流场进行了大涡模拟,并用粒子图像测速技术对其中的速度场进行了测量,通过对比分析发现数值结果与实验结果吻合良好。

本文采用数值模拟的方法,主要探究具有弯叶片的旋流器在不同叶片安装角度的组合下,燃烧室中回流区的几何特征及各种组合对阻力系数的影响。

1 数值计算

1.1 模型建立

1.1.1 火焰筒模型

目前,环形燃烧室以其结构简单、空间利用率高和所需冷气少等优点在民用航空所使用的涡轮风扇发动机中得到广泛应用。本文所建立的模型即为环形燃烧室模型,其中D1=450 mm、D2=750 mm、L=460 mm,如图1 所示。

图1 计算模型示意图

由于本文只是分析旋流器叶片对回流区的影响,为了减少计算量,只选取环形燃烧室中一个旋流器进行计算,即建立含有一个旋流器的环形燃烧室的三维模型,旋流器如图2 所示,燃烧室中火焰筒模型如图3所示。由于研究的重点是旋流器叶片对回流特性的影响,所以本模型是实际模型的简化。

图2 旋流器

图3 火焰筒模型

1.1.2 旋流器模型

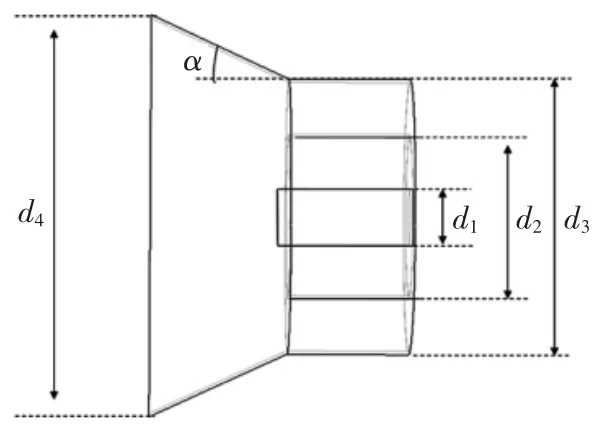

火焰筒头部的旋流器采用双级轴向式旋流器,旋流器尺寸如图4 所示,其中,喷油管直径d1=16 mm,第一级旋流器直径d2=46 mm,旋流器总直径d3=80 mm,旋流器出口直径d4=90 mm,扩张角α=25°。旋流器的第一级与第二级均设置了12 片叶片且采用后弯型叶片,安装角为叶片末端角度与中轴线夹角,安装角度如图5 所示。

图4 旋流器尺寸

图5 旋流器叶片安装角度

1.2 网格划分

采用ICEM 软件进行非结构化网格划分,分块划分后合并网格。火焰筒内部最小网格为3 mm,旋流器部分由于结构较为精细最小网格为1 mm,所有壁面均加棱柱层网格,第一层边界层为0.5 mm。网格划分结果如图6 所示,网格数量为80 万左右,最差网格质量为0.3。

图6 计算网格

1.3 计算设置

基本控制方程包括连续方程、动量守恒方程和能量守恒方程。数值计算采用FLUENT 作为求解器,采用压力基求解器simple 算法,变量采取二阶迎风格式进行离散,计算模型采用湍流k-ε 模型。计算中设置了进口空气流量为3.5 kg/s,出口为outflow,其余为wall 边界,操作压力15 个大气压,计算工质为空气,采用不可压缩理想气体模型。收敛判定为所有残差降到10-4以下,并监视进出口流量的变化值小于0.1%。

2 不同旋流数下流场特性分析

2.1 旋流数分析

气流经过旋流器后会产生旋流,现在学者多以旋流数来表征旋流强度。旋流数大于0.6 的旋流流动为强旋流,其物理特征是会形成中心回流区。旋流数小于0.2 的旋流流动为弱旋流,其物理特征与无旋射流相似。旋流数(S)是无量纲参数,其定义是流体的切向动量与轴向动量之比。

由于旋流器种类较多,所以旋流数的计算公式至今没有定论,本文选取了一个较为通用的公式[13]

式中:G∂为切向动量;GX为轴向动量;D 为旋流器的外直径。

切向动量

轴向动量

式中:u 为轴向速度;w 为切向速度;p 为静压。

由式(2)—(4)可以推得旋流数S 的计算公式为

式中:d 为旋流器内径;θ 为叶片角度。

根据推导的公式计算出一级与二级叶片角度分别为50°和60°,55°和65°,60°和70°,65°和75°时,4 组旋流器的旋流数,见表1。

表1 弯叶片旋流数

2.2 不同旋流数下回流区的几何特征

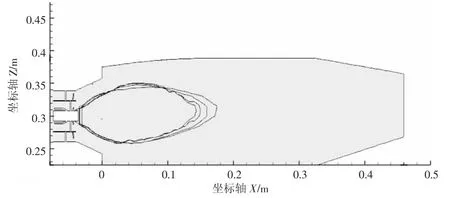

为进一步分析旋流数对回流区的影响,定义轴向速度为零所包围的区域为回流区,回流区的最大长度为回流区特征长度,最大宽度为回流区特征宽度,图7中(a)(c)(e)(g)为速度云图,(b)(d)(f)(h)为X 轴向的速度云图。

由图7 可以看出,4 个旋流器均形成了回流区。从图7 中的(a)(c)(e)(g)的总速度云图可以看出气流经过旋流器后的速度分布大致呈对称型。回流区中心部分回流速度较高这是由于旋流强度较大的外侧气流在此汇聚造成的,这有利于油气充分混合,在回流区的上部和下部有2 处颜色较深的区域,代表此区域速度较低,火焰可以在这一区域点火燃烧。为更加直观地观察回流区的变化,将4 个旋流器中轴截面上X 轴线方向的速度分量提取出来,如图7 中的(b)(d)(f)(h)所示。

图7 不同旋流器速度云图

为了更好地分析回流区的变化,将旋流器1~4 的回流区统一绘制在图8 中,回流区从左到右分别对应旋流器1~4,由图8 可以看出随旋流数的增大回流区的特征长度增加较为明显,特征宽度变化不大。

图8 不同旋流器的回流区

根据上述分析的结果,可以读取不同旋流数下回流区中轴截面的面积,见表2。

表2 不同旋流器的回流区截面面积

由表2 可以看出随旋流数的增大回流区面积也呈增大趋势,根据旋流数的定义,旋流数越大即切向动量越大,气流分配到切向的速度就越多,分配到轴向的速度就越少,从而引起回流区的负压变大,进而导致回流强度变大,回流区面积变大。

2.3 旋流数与阻力损失的关系

旋流数不仅与回流区有密切关系,同样对阻力损失也有较大的影响。为明确旋流数与阻力损失的关系,现定义阻力损失系数来表征阻力损失大小,阻力损失系数越大,阻力损失越大,反之越小。

阻力损失系数公式为

根据旋流数的不同分别计算阻力损失系数,见表3。

根据表3 数据得出折线图9,由图9 可以很清楚地看到阻力损失系数随旋流数的增大而增大,这可能是由于旋流数越大,气流撞击叶片发生偏转时损失的能量越大,进而导致了阻力损失的增大。经综合分析曲线拟合误差,最终选择一次多项式作为拟合曲线来表示旋流数与回流区截面面积的关系,拟合结果如下

表3 不同旋流器的阻力损失系数

图9 直叶片与弯叶片的流场对比

3 结论

采用冷态场进行数值计算,建立了环形燃烧室的火焰筒和双级旋流器模型,并用数值模拟的方法对其旋流特性进行了分析。探究了随旋流数的增大回流区的几何特征和阻力损失的变化,得出如下结论。

1)随旋流数增大,回流区的特征长度增加较明显,宽度变化不大。这有利于保护壁面避免烧蚀,同时流速小的回流区会使火焰更充分和稳定的燃烧。

2)随旋流数的增大,气流的阻力损失逐渐增大,阻力损失与旋流数的关系大致可用拟合曲线ξ=1.87S-1.44 表示。