纤维素纳米纤维增强增韧酚醛树脂及其竹材胶合界面性能研究

2023-03-20占宗炜郜建设蒋浩翀严玉涛金春德

占宗炜 郜建设 蒋浩翀 王 雯 严玉涛* 金春德

(1.浙江农林大学化学与材料工程学院,浙江 杭州 311300;2.中国林产品集团有限公司,北京 100029)

我国竹材资源极其丰富,竹林面积达421 万 hm2,相当于全国森林面积的2.8%,约占世界竹林面积的四分之一,位居世界第一。竹材采伐量达到1 000 余万 m3,占木材砍伐总量的五分之一[1]。相对于木材而言,竹材生长期短、成材快、种植成本低,且成林后每年均可砍伐利用。不仅如此,竹材还具有耐磨、坚硬密实、韧性好、强度高等优点[2]。因此,利用竹材部分代替木材,能有效缓解我国的木材供需矛盾。目前,较多竹产品已被开发,并广泛应用于家具、地板、室内装饰、工艺品、交通、建筑等领域[3]。其应用方式主要包括直接应用和制备成竹质复合材料两种方法。直接应用如制成扁担、竹家具、鱼竿等生活用品,手段粗放,效率低,浪费严重,使用受限;而竹质复合材料,例如竹胶合板、竹集成材、重组竹、竹纤维复合材料、竹刨花板等则比单一竹材拥有更多良好的性能,附加值更高,应用更为广泛[4-8]。竹质复合材料通常是将原竹经一系列处理,加工成单元部件,施以胶黏剂,并通过热压机压制而成。在此过程中,胶黏剂必不可少,是保证竹质复合材料优良物理力学性能的关键。目前,酚醛树脂胶黏剂是竹质复合材料应用最为广泛的胶黏剂。

酚醛树脂(PF)胶黏剂是一种由苯酚或取代苯酚与甲醛反应得到的一种合成高分子聚合物,具有胶接强度高、耐水耐老化性能好、化学性能稳定、耐磨等优点。但固化后的酚醛树脂,由于其高度交联的芳环网状结构,使得胶层硬脆[9],当受环境或外力作用时,不能有效吸收或耗损能量,进而在胶合界面产生较大的应力集中,最终导致胶层内部或胶层与竹材胶合界面的开裂[10]。裂纹的产生不仅影响美观,还会使竹质复合材料更易遭受微生物的侵害,产生霉变腐朽,降低竹制产品的力学性能和使用寿命[11]。因此,有必要对酚醛树脂胶黏剂进行增韧处理,改善树脂-竹材界面胶接性能,保证其胶合强度和使用寿命[12]。

目前对酚醛树脂胶黏剂的增韧方法主要包括物理增韧和化学增韧。物理增韧主要是通过添加无机材料或者非反应型大分子与酚醛树脂相互混合,降低酚醛树脂固化时的体积收缩率或改变其能量耗损模式,进而提高酚醛树脂的韧性;化学增韧改性则在合成过程中或者后期使用过程中引进其他化学组分使之与酚醛树脂发生化学反应,进而改变酚醛树脂大分子的化学结构,在很大程度上降低酚醛树脂分子的固化交联密度,以此达到增韧的效果[13]。Wang等[14]利用纳米蒙脱土对酚醛树脂胶黏剂进行增韧改性,并将其用于木材胶接,由于纳米蒙脱土能有效传递和分散能量,使应力在胶合界面平滑过渡,避免应力集中,因而耐久性得到明显提高。当纳米蒙脱土用量为2%时,板材沸水蒸煮循环条件下的湿胶合强度提高57%,但无机纳米材料在水性酚醛树脂胶黏剂中存在分散不均,易团聚问题,进而影响胶接性能的稳定性和均一性。雍宬等[15]利用不同比例的低分子量聚乙烯醇( PVA) 改性酚醛树脂胶黏剂,改善了PF胶黏剂固化时在竹材胶合界面产生应力的集中问题,进而提高胶层剪切强度。以PVA改性PF胶黏剂,其干强度随着PVA比例的增加而提高,在PVA比例为20%时,胶合强度可达到14.46 MPa。然而,引入柔性结构聚合物往往会增大树脂胶黏剂的黏度,不利于施胶,进而影响胶接效果。王志等[16]以环氧树脂(EP)为添加剂与酚醛树脂共混,通过改变二者用量比,调控固化后酚醛树脂分子结构,实现增韧目的。当EP用量为15%时,拉伸强度达到最大值26.75 MPa,弹性模量达到最大305.978 MPa,相较于未改性的酚醛树脂分别提高了114.0%和56.9%,增韧增强效果显著,但环氧树脂改性成本较高。蔡学广等[17]利用具有长直碳链的单酚部分替代苯酚与甲醛进行反应,制备出了腰果酚-苯酚-双酚甲醛共聚树脂,其脆性得到有效改善,剪切强度在室温和150 ℃下分别为8.31 MPa和7.74 MPa,相比纯PF分别提高27%和71%,增强效果明显。尽管化学增韧方法能获得较好的增韧效果,但是往往涉及复杂的合成制备过程,在一定程度上限制了其应用。

纤维素纳米纤维是从天然植物中通过机械或者化学方法分离出的一种纳米级别的纤维材料,具有模量大、强度高、比表面积大、可再生等众多优点[18-20]。同时,纤维素纳米纤维还具有纳米效应,已被广泛应用于复合材料增强增韧[21-24]。此外,由于纤维素纳米纤维表面多羟基官能团的缘故,其亲水性较好,能较好地分散于水性聚合物之中。因此,将纤维素纳米纤维用于水性酚醛树脂胶黏剂的增强增韧改性可行。

本研究拟采用水溶性酚醛树脂为主要胶黏剂,通过添加纤维素纳米纤丝(CNF)和纤维素纳米晶须(CNW)对酚醛树脂胶黏剂进行改性,并将其用于竹胶合试样的制备。通过对纤维素纳米纤维用量的调控,实现对酚醛树脂胶黏剂的增韧,减少酚醛树脂与竹材界面应力集中,增强胶合界面,进而减少竹材的开裂。同时,通过多种仪器设备分别对改性酚醛树脂及其胶接竹材试件进行表征和测试,探究纤维素纳米纤维对酚醛树脂增韧和胶合性能的影响规律,以期为高强、耐久竹材基复合材料的制备提供思路和借鉴,进一步拓展竹基复合材料的应用范围。

1 材料与方法

1.1 试验材料

毛竹[Phyllostachys edulis(Carriere) J.Houzeau],去竹青竹黄(长2 000 mm × 宽20 cm × 高1 cm),购自竹制原家。酚醛树脂胶黏剂,固体含量58.3%,黏度114 MPa·s,广东太尔胶粘剂公司。纤维素纳米纤丝(CNF),500 g,固体含量≥2%,直径:10~30 nm,长度300~600 nm;纤维素纳米晶须(CNW),500 g,固体含量≥5%,直径10~50 nm,长度100~500 nm,二者均购自北方世纪纤维素材料有限公司。

1.2 试验方法

1.2.1 胶黏剂制备

利用电子天平分别称取不同量的CNF(0.5%,1%,2%,相对于PF固体含量的质量百分比)和CNW(0.5%,1%,2%,相对于PF固体含量的质量百分比),分别加入到相同重量的PF树脂胶黏剂中,搅拌均匀,然后通过ULTRA-TURRAX分散机(IKA T18,德国)均质10 min,抽真空去除气泡,用保鲜膜密封,待用。

1.2.2 试件制备

用刷子对竹条进行单面施胶,施胶量为120 g/m2。将涂刷后的竹条紧密贴合到一起,利用长尾夹将试件前端、中部和尾端夹合,获得初步粘合试件。然后在150 ℃和1.2 MPa的条件下热压10 min,制备出竹胶合试件,并利用刀片刮去两侧溢出的树脂胶黏剂。

1.2.3 黏度和固体含量测试

根据GB/T 14074—2017 《木材胶粘剂及其树脂检验方法》 分别对纯酚醛树脂胶黏剂以及纤维素纳米纤维改性酚醛树脂胶黏剂的黏度和固体含量进行测定。

1.2.4 差示扫描量热仪(DSC)测试

将纯酚醛树脂和制备好的纤维素纳米纤维改性酚醛树脂在超低温冰箱内冷冻24 h,之后用冷冻干燥机[Biosafer-10A,赛飞(中国)有限公司]进行冷冻干燥48 h。并将冻干的粉末进行研磨,取5~10 mg,利用DSC Q2000(美国TA公司)进行测试,测试温度范围为25~200 ℃,升温速度10 ℃/min。

1.2.5 X射线衍射(XRD)测试

采用X射线衍射仪(XRD-6000m,日本岛津)对不同纤维素纳米纤维改性固化后的酚醛树脂粉末极性分析测试。粉末尺寸为120目,测试范围为5~55°(2θ),扫描速度为5 °/min。

1.2.6 扫描电子显微镜(SEM)测试

将改性和未改性酚醛树脂固化后样品掰成小块,烘干,并用导电胶铜胶粘贴于铝制样品台上,采用冷场扫描电子显微镜(SU 8010,日本日立) 在 15 kV 加速电压下扫描,观察树脂断裂面形貌。

1.2.7 超景深三维显微镜观察测试

将相同质量(固体含量)的改性和未改性酚醛树脂胶黏剂均匀涂刷在竹块的竹黄面,然后于120 ℃烘箱中固化2 h,利用超景深三维显微镜(VHX-1000,日本基恩士)观察固化后胶面的开裂情况。

1.2.8 竹胶合试件的力学性能测试

本研究中竹胶合试样的锯制和力学性能的测试方法均参照EN 302-1:2013(E) 《承重木结构用胶粘剂.试验方法.纵向抗拉伸剪切强度的测定》 标准进行。1)干强度测试:将锯制后的规格试件密封放置一天,使用万能力学试验机(Instron 5960)测试。加载速度为0.1 cm/min,在 30~90 s内完成试件测试,记录试件的破坏载荷和胶合强度;2)湿强度测试:检测标准参考采用GB/T 17657-2013 《人造板及饰面人造板理化性能试验方法》中的I类胶合板标准。按标准处理后的试件采取和上文干强度一样的测试方法。

2 结果与分析

2.1 改性酚醛树脂胶黏剂黏度分析

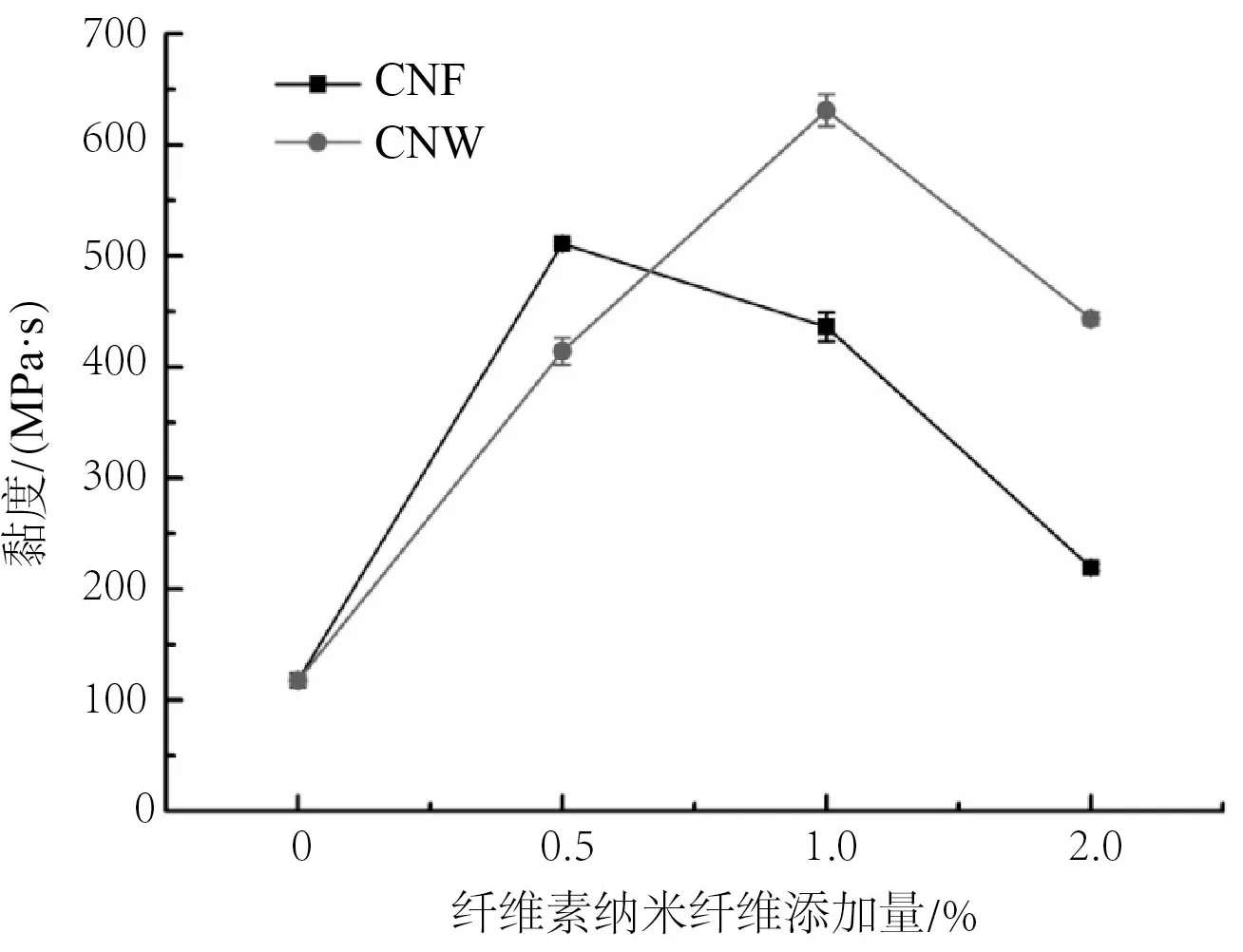

不同用量纤维素纳米纤维改性酚醛树脂胶黏剂的黏度变化趋势如图1 所示。由图可知,随着纤维素纳米纤维用量的增加,酚醛树脂胶黏剂的黏度呈先增加后下降趋势,且CNW相对于CNF对酚醛树脂胶黏剂黏度的影响更为明显。黏度增加主要源于多羟基纤维素纳米纤维的引入会与水溶性酚醛树脂分子中的羟基形成氢键作用,而CNF和CNW的固体含量较低,分别为2%和5%。当引入较多CNF和CNW时,酚醛树脂胶黏剂中引入较多的水份,稀释了PF胶黏剂,用量越大黏度反而下降。CNW相对于CNF对PF胶黏剂黏度的影响更为明显,则主要是因为CNW为棒状结构,比表面积更大,相对于CNF表面羟基含量更高,因而与酚醛树脂氢键作用更明显。

图1 不同含量纤维素纳米纤维改性酚醛树脂胶黏剂的黏度变化图Fig.1 Viscosity change diagram of phenolic resin adhesive modified by nanocellulose with different content

2.2 改性酚醛树脂胶黏剂固体含量分析

不同用量纤维素纳米纤维改性酚醛树脂胶黏剂的固体含量如图2 所示。两种纤维素纳米纤维在三种用量下都相比纯酚醛树脂胶黏剂固体含量下降,其中CNF改性树脂胶黏剂固体含量下降显著。这是由于两种纤维素纳米纤维均为水分散凝胶状态,CNF浓度为2%,CNW为5%,加入PF树脂固体含量相同质量分数的纤维素纳米纤维时,二者引入水份的比率不同,而固体含量测定时,所取改性的PF树脂胶黏剂质量相同,因而固化后,水分蒸发,有效固体含量就相对降低。引入水分越多,固体含量就相对降低越明显。

图2 不同纤维素纳米纤维改性PF树脂胶黏剂固体含量变化图Fig.2 Variation diagram of solid content of PF adhesive modified by different nanocellulose

2.3 差示扫描量热仪(DSC)分析

由图3 可知,无论是CNF还是CNW改性,PF树脂胶黏剂的DSC曲线均只有一个大的放热峰,且峰形相似。不同改性PF的起始分解温度、峰值温度和热释放量见表1。从表中可知,随着CNF用量的增加,PF树脂胶黏剂的起始固化温度逐渐增加,从未改性的116.1 ℃增加到2% CNF改性的120.5 ℃,表明树脂的反应活性略有降低,同时峰值固化温度均在140 ℃左右,几乎没变,表明CNF并未参与到PF树脂的固化交联过程中,甚至对固化过程有一定的影响,反应过程中产生的热量相对纯酚醛树脂有所降低[25]。由图 3(b)和表1 可知,CNW改性有着和CNF改性类似的趋势,CNW改性后的PF的起始固化温度随CNW的用量增加略有降低,但峰值温度变化不明显,反应热释放量尽管随着CNW的增加而增加,但仍低于纯的PF树脂的热释放量,表明CNW亦未参与PF树脂固化过程。

图3 不同纤维素纳米纤维改性PF树脂胶黏剂的DSC曲线图Fig.3 DSC curve of modified PF resin adhesives by different nanocellulose

表1 不同纤维素纳米纤维改性酚醛树脂热释放量Tab.1 Heat release of phenolic resin modified by different nanocellulose

2.4 X射线衍射(XRD)分析

图4 展示了两种不同种类及不同含量纤维素纳米纤维改性酚醛树脂的XRD图谱。由图4(a)可知,XRD图谱在2θ=18.0 °处有明显的衍射峰,且随着CNF用量的增加,衍射峰强度减弱,且峰形略微变宽,表明CNF对固化后的酚醛树脂结构有一定影响。此外在2θ=22.6 °处,出现了微弱的峰,主要归属于纤维素(002)面的衍射峰[26-27],且随着CNF用量的增加而越发明显,亦表明CNF对酚醛树脂的结构有影响,其原因可能是固化过程中,CNF强的亲水性会影响酚醛树脂固化进程,进而影响其结构。从图4(b)可知,CNW改性PF树脂有着类似于CNF改性PF树脂的XRD图谱,且在2θ=22.6 °处亦出现微弱的衍射峰,主要源于CNW的引入,峰形的改变亦来自于CNW对酚醛树脂固化过程的影响。

图4 不同纤维素纳米纤维改性PF胶黏剂XRD谱图Fig.4 XRD spectra of modified PF adhesives by different nanocellulose

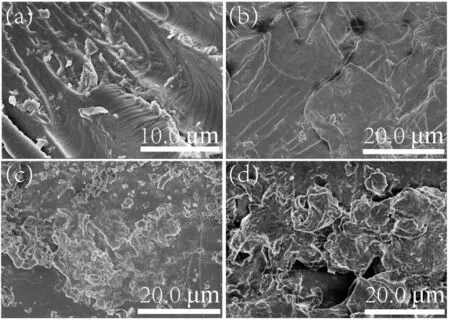

2.5 扫描电子显微镜(SEM)分析

图5 为不同CNF用量改性酚醛树脂断面的SEM图。对比可知,纯的固化后PF树脂的断面有较大的褶皱,但是褶皱面光滑,呈现出脆性断裂(图5 a)。而添加有CNF后,断裂面形貌发生较大改变。当CNF用量为0.5%时,表面变得非常粗糙,有无数聚集型凹凸不平的凸起,呈现出典型的韧性断裂,且凸大小相对均匀,表明CNF在酚醛树脂中分散性能较好。随着CNF用量的增加,断裂面上的凸起聚集越发明显,且聚集凸起大小不一,表明随着CNF用量的增加,尽管PF树脂依然呈现韧性断裂,但存在分散不均的现象,主要源于CNF在树脂中的聚集和分散不均。

图5 不同CNF用量改性酚醛树脂断面的SEM图Fig.5 SEM diagram of cross section of modified phenolic resin with different CNF dosage

图6 为不同CNW用量改性酚醛树脂断面的SEM图。相对于CNF改性的PF树脂,CNW改性的PF树脂其断裂面呈现不一样的规律。当0.5%CNW加入后,改性PF断裂面呈片状叠层结构,且随着CNW用量的增加,表面凸起和聚集形态增多,整体断裂形态也呈现柔性断裂。

图6 不同CNW用量改性酚醛树脂断面的SEM图Fig.6 SEM diagram of cross section of modified phenolic resin with different CNW dosage

以上形貌分析表明,不管是CNF还是CNW,在一定范围用量内均能有效增韧酚醛树脂,但过多CNF或CNW的引入会降低增韧效果。

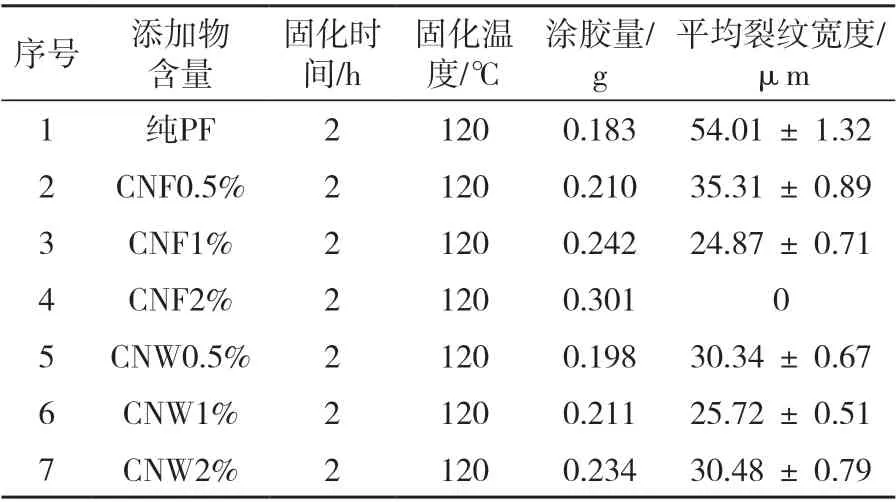

2.6 纤维素纳米纤维改性对PF树脂胶黏剂在竹材表面固化形貌的影响

利用超景深三维显微镜对不同纤维素纳米纤维用量改性酚醛树脂胶黏剂在竹材表面固化后的形貌进行观察,其微观形貌如图7 和图8 所示。由图7 可知,纯的PF树脂胶黏剂在竹材表面固化后开裂情况严重,裂纹不仅分布密集且平均宽度可达54.01 µm。当CNF用量为0.5%时,裂纹数量减少,且平均裂纹宽度也减少至35.31 µm,相较纯PF的裂纹数量减少了34.6%。当CNF用量增至1%时,裂纹减少显著,平均裂纹宽度减少至24.87 µm,相较纯PF的裂纹宽度降低117.2%。当CNF用量增至2%时,固化树脂表面几乎没有观察到裂纹的产生,增韧效果最好。由图8 可知,CNW改性后树脂在竹材表面的形貌变化与CNF改性类似。当添加0.5%的CNW时,改性PF树脂固化后表面裂纹明显减少,且长短不一,平均裂纹宽度为30.34 µm,相较于PF平均裂纹宽度降低了78.0%。后续随着CNW用量的增加,表面裂纹变化情况不如CNF改性明显,其主要原因是CNF为网状结构,相对于棒状CNW在树脂固化收缩过程中有着更好的限制作用,进而减少裂纹产生的作用更明显。

图7 不同CNF用量的PF胶黏剂在竹材表面固化后的超景深形貌图(×100)Fig.7 Ultra depth of field morphology of PF adhesive with different CNF dosage on bamboo surface after curing (×100)

图8 不同CNW用量的PF胶黏剂在竹材表面固化后的超景深形貌图(×100)Fig.8 Ultra depth of field morphology of PF adhesive with different CNW dosage on bamboo surface after curing (×100)

表2 纤维素纳米纤维改性PF胶黏剂在竹材表面固化后裂纹宽度Tab.2 Crack width of nanocellulose modified PF adhesive after curing on bamboo surface

总体来看,无论是CNF还是CNW改性均能有效减少PF树脂固化后裂纹数量以及降低裂纹缝隙宽度,表明纤维素纳米纤维的引入能有效增韧PF树脂,有效减小其固化时的收缩应力,进而减少胶层内部开裂。

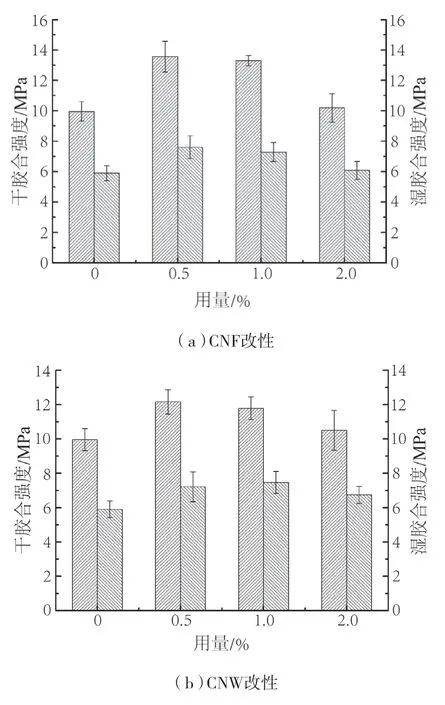

2.8 不同纤维素纳米纤维改性对竹材胶合强度的影响

图9 为在热压温度150 ℃,压力1.2 MPa,时间10 min工艺条件下热压制备出的竹胶合试件的胶合强度测试结果。由图9 可知,纯PF树脂胶黏剂胶合的竹胶合试件干胶合强度达9.96 MPa,湿强度为5.90 MPa。CNF和CNW改性的PF树脂胶黏剂胶合的竹胶合试件的干湿胶合强度对于纯PF均有明显提升。当CNF用量为0.5%时,竹材胶合试件干胶合强度可达13.56 MPa,湿强度为7.61 MPa,相对于纯PF树脂胶接的试件分别提升了36.1%和29.0%。当CNW用量为0.5%时,干强度可达12.16 MPa,较纯PF树脂胶接的试件,强度亦提高了22.1%,表明纤维素纳米纤维改性PF树脂胶黏剂对树脂胶接竹材的胶合强度有明显的提升,而强度的提升主要源于纤维素纳米纤维对酚醛树脂的增韧作用。当受到剪切应力时,引入纤维素纳米纤维后,外界应力可通过纤维素的纳米效应或者与酚醛树脂分子结构中形成的氢键弱键有效耗损或传递外界应力产生的能量,避免应力集中,因而要使试件产生破坏,就需要更大的外力作用,宏观表现为胶接强度的提高[28-29]。此外,纳米纤维的引入还能有效减少酚醛树脂固化收缩率,进而减少大裂纹的产生,从而提高胶合强度。但是,随着CNF和CNW用量的不断增加,干强度有降低趋势。当用量为2%时,两者的干强度分别为10.19 MPa和10.50 MPa,但仍然高于未改性试件的胶合强度。同样湿强度亦有所降低,但仍高于未改性组。

图9 不同纤维素纳米纤维改性对PF-竹材胶合强度的影响Fig.9 Effect of different nanocellulose modification on PF bamboo bonding strength

值得注意的是,由于胶合试样制备时涂胶量相同,但由于纤维素纳米纤维中含有较多水分,所以纤维素纳米纤维改性PF树脂胶黏剂时会引入不同量的水分,用量越高,引入的水分越多,相同施胶量,所含的PF树脂的固体含量就降低。2%的用量下所引入的水份均高于其他两种用量,有效胶接量明显减少,但是干、湿胶合强度测试证明,CNF和CNW改性试件的干、湿胶合强度均高于未改性PF树脂胶接主材试件的胶合强度,证明了纤维素纳米纤维在增韧酚醛树脂,改善界面胶接性能方面的有效性。此外,在保证相同胶合强度的同时,少量纤维素纳米纤维的引入还可以明显减少PF树脂胶黏剂的用量,大大节省成本。

3 结论

本研究以酚醛树脂为胶黏剂,纤维素纳米纤维为增强增韧材料,通过物理共混方法制备出了改性PF树脂胶黏剂,实现了酚醛树脂胶黏剂的增韧。随后将其用于竹材胶合试样的制备,改善了竹材树脂胶合界面性能,进而提高了材料胶接强度,主要结论如下:

1)PF树脂胶黏剂黏度和固体含量受纤维素纳米纤维改性影响较大,黏度随CNF、CNW用量的增加呈先增后减趋势;而固体含量随CNF、CNW用量的增加呈递减趋势。

2)CNF和CNW未参与PF的固化过程,但对其有一定影响。

3)CNF和CNW改性能有效增韧PF树脂,使其固化后的裂纹数量减少,缝隙变小,减少树脂固化过程中由于应力作用导致的开裂问题。

4)CNF和CNW改性能有效改善界面胶合性能,增强界面胶合强度。

综上所述,本研究利用天然、环保、无毒纤维素纳米纤维对酚醛树脂胶黏剂进行改性,有效增韧了酚醛树脂胶黏剂,并增强了竹胶合界面强度。研究成果可为改善竹材胶合产品界面易开裂问题提供思路和借鉴,进而提高竹材的使用寿命,拓展竹材的应用领域。