大豆肽酶解制备工艺研究

2023-03-20吴红月

吴红月

(石家庄财经职业学院 河北石家庄 050200)

我国大豆年产量约2 000 万t,占世界总产量的9%,居第三位[1-3],但是,我国目前大豆种植处于高产出低收益的状态,与发达国家大豆的高产出、高收益,甚至低产出、高收益状态形成了鲜明对比。因此,如何开发利用大豆蛋白质资源已成为我国目前研究的大势所趋[4-5]。加强对大豆蛋白的研究与开发,使之生产规模化和工业化,对高效利用我国的大豆蛋白资源,具有重大的社会意义,并能有良好的经济效益[6]。目前,我国科学家对大豆多肽的生产研究很多,但是没有形成大规模化、工业化生产[7]。其主要原因是生产成本颇高,这样使得产品因为高成本、低附加值,很难全面推向市场。

功能性蛋白肽又被称为生物活性肽,是指天然氨基酸以不同组成和排列方式构成、分子质量一般小于6 000 KDa、在构想上比较松散,对生物机体的生命活动有益或具有特定生理作用的多肽或者寡肽类的总称[8-10]。一般由2~50个与同源蛋白质相同的氨基酸组成,其消化吸收性能比蛋白质更好,且能参与或调节动物某些生理活动。其中氨基酸残基数大于等于10 的称为多肽,低于10的称为寡肽,含2~3个氨基酸残基的为小肽[11-12]。

目前,常见的大豆肽生产主要是以分离的大豆蛋白为原料,添加蛋白酶制剂将大豆蛋白进行水解,最后得到大豆肽,这是大幅降低生产成本的主要原因[13]。

1 材料与仪器

1.1 原料制备

(1)豆粕进行粉碎,过筛60~100目筛,检测。

(2)蛋白酶:酸性、中性、碱性蛋白酶一种或几种。

中性蛋白酶(15万U/g;河北创之源生物科技有限公司);中性蛋白酶(20万U/g;河南万永生物科技有限公司);酸性蛋白酶(20万U/g;江苏久佳生物科技有限公司);碱性蛋白酶(50万U/g;江苏久佳生物科技有限公司)。

(3)半纤维素酶,甘露聚糖酶的一种或多种。

1.2 酶解制备大豆肽

首先称取一定量2.1 制备的原料,底物添加量为10%~25%,加水搅拌均匀,调节pH为4~7之间,加入半纤维素酶和甘露聚糖酶1∶1复合物200 U/g,50 ℃酶解4~6 h,然后加入中性蛋白酶和木瓜蛋白酶(1∶1)2 000~4 000 U/g,50 ℃,再酶解8~22 h,酶解液升温至90 ℃,保温15 min,即为豆粕酶解液。经离心,膜过滤,浓缩。在进样温度为160 ℃,出口温度为≥85 ℃,此时进料速率成为14%~20%,制备样品。

1.3 样品检测

1.3.1 蛋白质、肽含量和氨基酸测定

依据国标GBT 22492-2008,测定蛋白质、肽含量和氨基酸含量。

1.3.2 三氯乙酸法测定酸性蛋白

(1)处理。

称取M=1.000 g(精确到0.001 g),加入15%三氯乙酸(TCA)溶液溶解,并定容至50 mL,混匀并静止5~30 min,过滤,去除初滤液约5 mL(通常滤液的过滤都是干过滤。干过滤就是用干滤纸、干漏斗、将溶液过滤,滤液收集于干燥容器中)收集过滤液备用。吸取过滤液体10~20 mL进行凯氏定氮。

(2)结果计算。

酸性蛋白含量(%)=[(V2-V1)×C×0.014×6.25]/(M×V3/50)

式中:V2为滴定试样时所需标准酸溶液体积,mL;

V1为滴定空白时所需标准酸溶液体积,mL;

V3为吸取过滤液体积,mL;

C为盐酸标准溶液浓度,mol/L;

m为试样质量,g;

0.014 为每毫克当量氮的克数;

6.25 为氮换算成蛋白质的平均系数。

1.3.3 AOAC2017法测定膳食纤维含量

总膳食纤维(TDF)是第一酶解,第二用乙醇沉淀,第三将沉淀物过滤,用乙醇和丙酮对TDF残渣冲洗,干燥称重。不溶性(IDF)是酶解后,将IDF 过滤,过滤结束后的残渣用热水冲洗,经干燥后称重。可溶性膳食纤维(SDF)是将上述滤出液用4 倍量的95%乙醇进行沉淀,然后再过滤,干燥,称重。AOAC 法样品制备如下。

(1)消化样品。

①准确称取两份(1.000±0.005)g样品(M1和M2),置于500 mL 三角瓶中。②在每个三角瓶中依次加入95%乙醇1 mL,马来酸缓冲液35 mL,加入复合酶PAA(4KU)/AMG(1.7KU)5 mL。加入转子搅拌溶解,搅拌直到样品完全分散,必要时在磁力搅拌器上搅拌(目的是防止形成团块,避免受试物与酶不能充分接触)。③用淀粉酶(热稳定的)进行酶解处理:37 ℃酶解4 h,低速搅拌。酶解结束,加入3 mL Tris 碱溶液,调节pH 在8.1~8.3,将烧杯盖住(用铝箔片),在沸水浴(95 ℃~100 ℃)中进行反应,时间为15 min(要求最开始的水浴温度应达到95 ℃)。④冷却:将所有进行反应的三角瓶从水浴中取出,进行冷却(放置已预热至60 ℃的水浴锅中)。⑤用蛋白酶进行酶解处理:在反应烧杯中分别加入100 μL 蛋白酶溶液。用铝箔将烧杯盖住,在60 ℃持续摇动的环境中进行反应30 min(初始的水浴温度应达60 ℃),确保充分反应。⑥pH值测定:30 min后,打开烧杯的盖,边搅拌边加入4 mL2mol/L醋酸溶液至三角瓶中,调节pH至4.3左右,然后加入1 mL glycerol标准品。

(2)膳食纤维测定。

①用乙醇沉淀膳食纤维:在每份样品中,加入95%乙醇220 mL。室温下沉淀1 h(或过夜处理)。

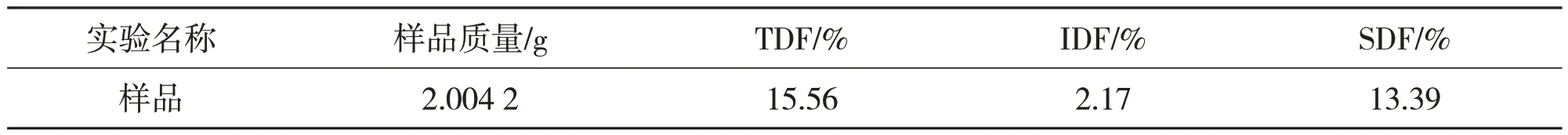

表3 AOAC法检测半乳甘露聚糖结果

②过滤装置:将已经湿润的硅藻土(用15 mL 78%乙醇进行湿润)分布在已称重的坩埚中。用适度的抽力把坩埚中的硅藻土吸到玻板上。

③酶解过滤,用78%乙醇和刮勺转移所有内容物微粒至坩埚中,若一些样品形成胶质,用刮勺破坏表面,以加速过滤。

④抽真空,分别用15 mL的78%乙醇,95%乙醇和丙酮冲洗残渣,此过程重复2次,将坩埚内的残渣抽干后在105 ℃烘干12 h。然后将坩埚置干燥器中冷却至室温。称量包括膳食纤维残渣和硅藻土的坩埚重量,精确称至0.1 mg。减去坩埚和硅藻土的干重,并计算残渣重。过滤液定容至300 mL,进行液相测定。

⑤蛋白质和灰分的测定:取两份平行样品中的一份测定蛋白质,用(N×6.25作为蛋白质的转换系数)。

测定灰分时,用平行样品的第二份,将其在525 ℃灼烧5 h,然后在干燥器中冷却,精确称至0.1 mg,减去坩埚和硅藻土的重量,即为灰分重量。

⑥溶液进行液相测定。

(3)计算。

TDF、IDF、SDF均用同一公式计算。膳食纤维(DF,g/100g)测定:

HMWDF=IDF+SDFP

高分子量膳食纤维=不溶性膳食纤维+大豆膳食纤维(SDFP)/(SJZFP,高分子量可溶性膳食纤维:

式中:R1和R2为双份样品残留物重量(mg);P和A分别为蛋白质和灰分重量(mg);M1和M2为样品重量(mg)。

总膳食纤维=高分子膳食纤维+低分子水溶性膳食纤维。

2 结果分析

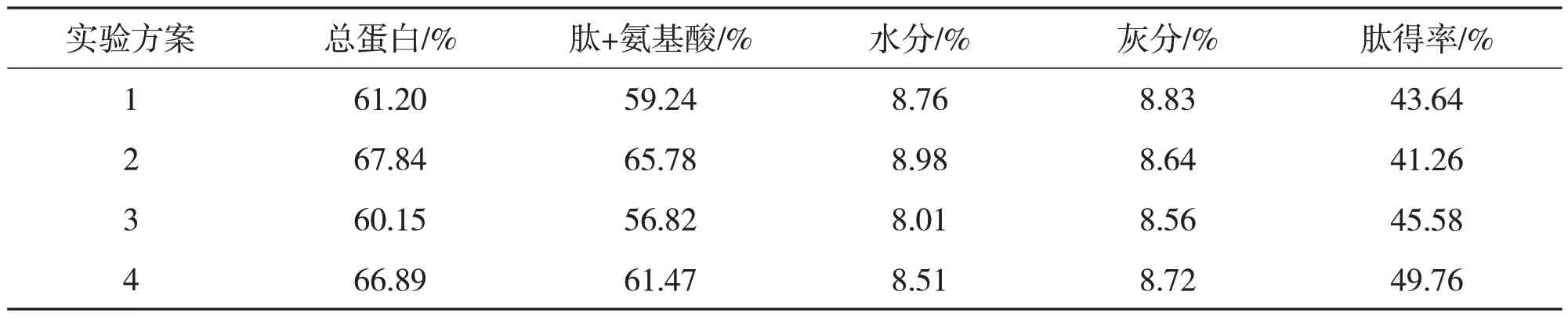

在单因素基础上,通过放大实验,表1研究结果表明:底物浓度为25%,加入半纤维素酶和甘露聚糖酶1∶1复合物200 U/g,pH值为6,50 ℃酶解6 h,添加复合蛋白酶,酶量为3 000 U/g,反应时间为18 h,在此条件下酶解液中肽得率最高为49.76%。

表1 不同酶组合测得数据表

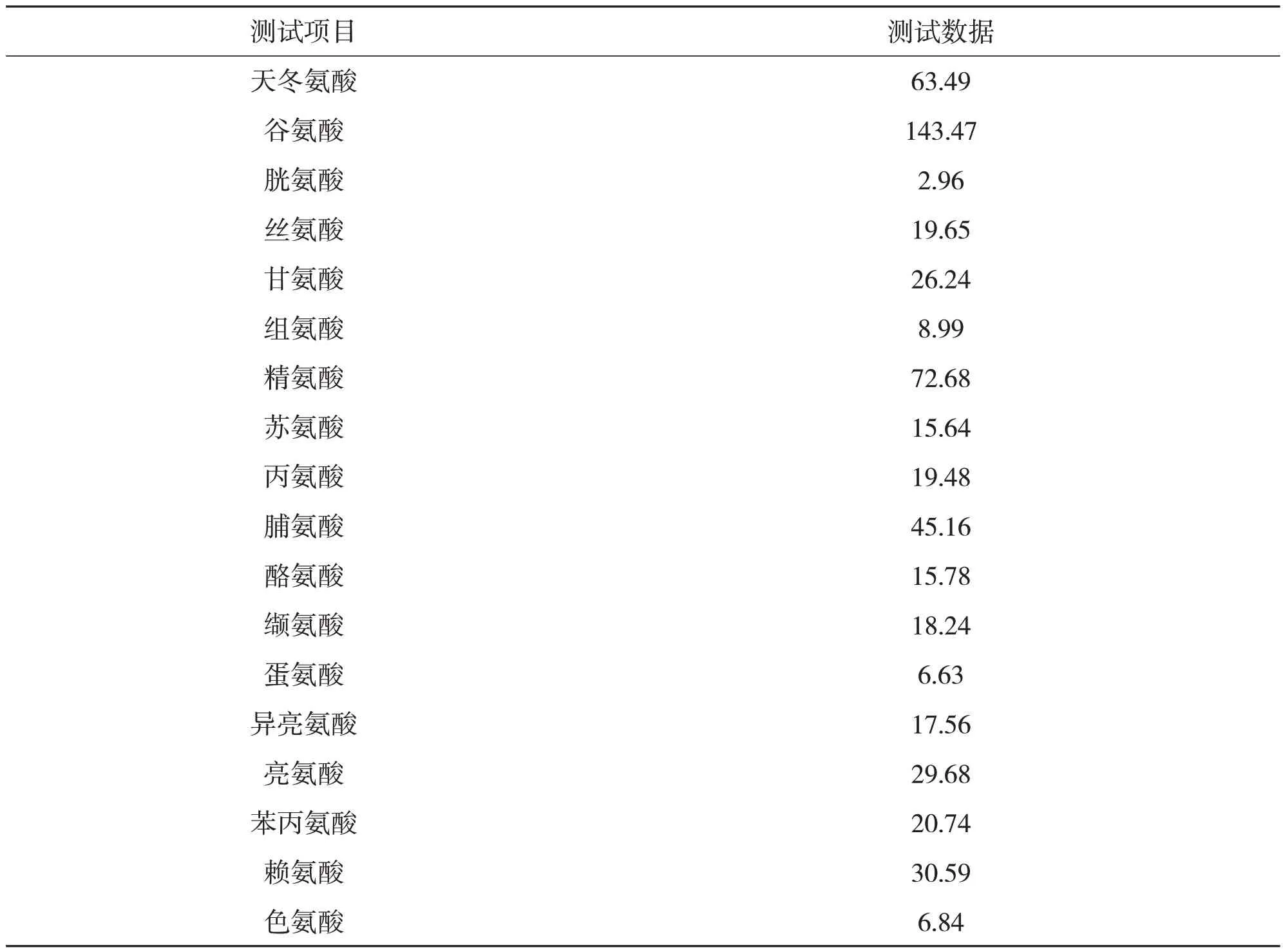

根据表2 中氨基酸分析表明,制备样品中赖氨酸含量为30.59 g/kg,脯氨酸含量为45.16 g/kg,天冬氨酸含量为63.49 g/kg,精氨酸含量为72.68 g/kg,谷氨酸含量为143.37 g/kg。

表2 制备样品18种氨基酸检测数据(单位:g/kg)

通过以上实验可以得出,以大豆豆粕为反应底物,用复合蛋白酶将其进行水解,对反应条件(底物浓度、反应温度、pH 值、反应时间、酶用量)等工艺参数进行了系统的研究分析,并总结大豆肽含量及大豆蛋白水解度与各影响因子之间的关系;研究结果表明:底物浓度为25%,加入半纤维素酶和甘露聚糖酶1∶1 复合物200 U/g,pH值为6,50 ℃酶解6 h,添加复合蛋白酶,酶量为3 000 U/g,反应时间为18 h,在此条件下酶解液中肽得率最高为49.76%。通过氨基酸检测发现进一步改变蛋白质的品质,有利于畜禽的消化吸收;通过AOAC法检测可知,制备样品总膳食纤维为15.56%,粗纤维降低,可发酵基纤维含量降低13.39%,有利于畜禽的消化吸收,有益于肠道益生菌的增值,同时增加适口性和消化率。此研究使豆粕降解工业化,对有效利用我国的植物蛋白资源,具有重大的社会意义和良好的经济效益。