保德煤矿智能综放工作面建设关键技术研究

2023-03-18邬喜仓张学亮阮进林王志强

邬喜仓, 张学亮, 阮进林, 王志强

(1. 国家能源集团神东煤炭集团有限责任公司 保德煤矿,山西 忻州 036600;2. 煤炭工业规划设计研究院有限公司,北京 100120;3. 北京天玛智控科技股份有限公司,北京 101399)

0 引言

我国煤炭产量中约有44%是来自3.5 m 以上的厚煤层,除大采高综采外,综放开采是我国厚煤层开采的主要方法。近年来,煤炭开采智能化水平不断提升,依托智能综放工作面建设,实现安全高效智能综放开采是当前煤炭行业亟需解决的问题[1-5]。

我国综放开采先后经历了综合机械化、自动化和智能化等发展阶段,目前处于智能化初级阶段,正在由单机自动化、系统集成化向单机智能化、系统智能化方向发展[6-7]。智能综放工作面建设是实现智能综放开采的必要途径,对于全新设计的智能综放工作面,可以进行一步到位的系统装备配置,进而完成智能综放工作面建设目标;现有的综放工作面可以借鉴煤矿智能开采技术与装备,采取技术升级改造等措施,达到智能综放工作面建设要求,进而实现智能综放开采的目的。

目前,国内外专家学者已对智能综放工作面建设及相关技术进行了广泛研究,并取得丰硕的成果。在智能采煤(含综放)工作面概念模式方面,葛世荣[8]基于时间维度梳理了智能化采矿概念,提出智采工作面定义——一个在不同程度上无需人工干预而独立完成采煤作业的生产系统,指出智采工作面的基础是智能机器,其特征是自主感控,功能是独立作业,目的是无人化开采。王国法等[9]给出了智能化采煤工作面的定义,建立了智能化工作面指标体系数学模型,提出了智能化工作面分类、分级评价指标体系与评价方法,将智能化采煤工作面分为高级、中级、初级3 个级别。王国法等[10]针对不同煤层赋存条件,提出了薄及中厚煤层智能化无人开采模式、大采高工作面智能耦合人机协同高效综采模式、综放工作面智能化操控与人工干预辅助放煤模式、复杂条件机械化+智能化开采模式等4 种煤矿智能化开采模式,分析了放顶煤工作面与一次采全高工作面智能化开采模式的差异,提出了基于时序控制放煤、自动记忆放煤、煤矸识别放煤等智能化放煤控制逻辑与工艺流程。在智能综放工作面开采理论与技术方面,于斌等[11]对特厚煤层智能化综放开采理论与关键技术架构进行了探讨,指出智能化综放开采是未来综放开采技术发展的重要方向,提出了要解决的关键科学问题和技术构想。张守祥等[12]针对智能综放开采控制问题,按照放煤过程“放煤前、放煤中和放煤后”3 个阶段对所需的技术装备进行了探讨,放煤前采用透地雷达探测顶煤厚度以确定放煤基点,放煤中采用三维雷达扫描未放顶煤空间,放煤后采用煤矸识别技术检测煤矸比例,为综放开采放煤口开口大小及关闭提供控制信号,达到综放开采放煤无人操作的目标。张学亮等[13]对厚煤层智能放煤工艺及精准控制关键技术进行了探讨,阐述了基于振动信号检测、音视频检测、灰分在线检测的智能放煤工艺原理,通过相关技术装备的应用实现总体采放效率提升约20%。秦文光[14]对山西王家岭煤业有限公司王家岭矿综放工作面智能化协同控制方案进行了研究,实现了工作面各系统监控信息的全面融合与智能匹配。韩秀琪等[15]对综放工作面自动运行与人工干预分析系统进行了研究,定义了智能综放工作面自动化率及放煤工作面控制系统开机率、液压支架自动跟机移架率、采煤机记忆割煤率、自动放顶煤率等关键指标,建立相应知识库,并分析人工干预原因,为生产系统控制逻辑的优化提供依据。王家臣等[16]研究了图像识别智能放煤技术原理及应用,针对混矸率识别问题,将混矸率细化为透明面积混矸率、表面体积混矸率、内部体积混矸率,建立轻量级的煤矸识别边界测量模型,提出了快速写意重建和精准重建2 种煤矸石块体三维重建方法,提出了适应低照度高粉尘环境的立体视觉照度智能监测与自适应调节方法及相应的去粉尘算法,提高了放煤工序的智能化水平。袁源等[17]针对顶煤放落过程煤矸声信号特征提取与分类进行了研究,构建了放顶煤声信号分类样本库,研究了6 种常用机器学习分类方法对样本的分析特征,指出基于小波包分解与随机森林算法的分类器性能最好,准确率达到93.06%。曹贯强等[18]研究了用于煤矸识别的振动传感器,利用加速度计采集尾梁振动信号,并对采集数据进行滤波处理,利用傅里叶变换对数据进行功率谱分析,测试表明传感器测量误差在1%以内,现场实测表明该传感器能够识别出顶煤和矸石。

上述成果对智能综放工作面建设具有重要的指导意义,但是没有针对某个综放工作面进行系统化建设实施的研究。本文以国家能源集团神东煤炭保德煤矿81309 智能综放工作面建设为研究背景,系统阐述该智能综放工作面中高级智能化建设过程中涉及的关键技术,为类似条件的智能综放工作面建设提供借鉴。

1 综放工作面概况

保德煤矿为高瓦斯矿井,生产能力为800 万t/a。81309 综放工作面开采8 号煤层,地面标高为+908~+1 134 m,底板标高为+607.5~+650.1 m。工作面倾向长度为240 m,推进平均长度为2 575 m。煤层平均厚度为7 m,煤层倾角为3~6°。工作面采高为3.7 m,放煤高度为3.3 m,采放比为1∶0.89。工作面上巷、下巷均采用两巷布置,设备列车与转载机、破碎机、带式输送机布置在运输巷道内。

工作面采用ZFY18000/25/39D 型支架109 台,过渡支架2 台,排头支架9 台,端头支架1 组。ZFY18000/25/39D 液压支架为两柱掩护式,中心距为2 050 mm,支护强度为1.5 MPa。选用7LS6C−LWS636 型采煤机,采用国产化改造电控系统。采用SGZ1000/2×1200 型前部刮板输送机和后部刮板输送机,机头、机尾平行布置,前后刮板输送机与转载机采用端卸布置。采用SZZ1350/700 型桥式转载机和PCM700型破碎机。采用DSJ140/300/3×500 型带式输送机,其运输距离为6 000 m,带速为4 m/s。

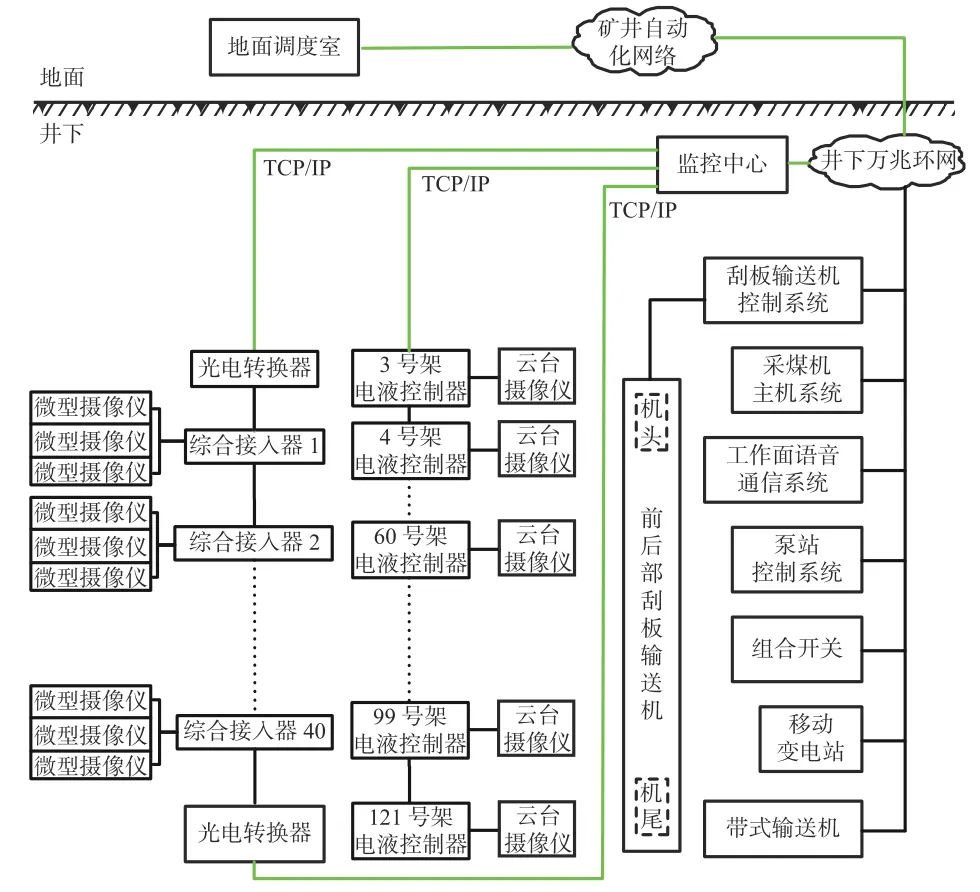

81309 综放工作面液压支架电液控制系统采用网络型控制器,工作面内设备通过统一协议接入SAM 型综采自动化系统中,系统配置地面太空舱式集控中心。81309 综放工作面智能综放控制系统由液压支架电液控制系统、综采自动化系统(含三机集控系统、视频监视系统、煤矸识别系统等)、地面太空舱式集控中心(位于地面调度室)等组成,如图1所示。

图1 智能综放控制系统基本配置Fig. 1 Basic configuration of intelligent fully mechanized Caving control system

2 智能综放工作面建设关键技术

在液压支架电液控制系统及综采自动化系统配置的基础上,重点对设备升级改造、有限透明开采模型、智能放煤工艺决策、煤矸识别方法优化、多模式融合集成控制等关键技术进行研究,以促进综放工作面各项技术指标满足中高级智能化建设要求。

2.1 设备升级改造

保德煤矿综放工作面装备老旧、不同装备供应商不统一,多数设备自身性能及自动化、智能化程度不符合智能化开采要求,工作面设备无法实现系统集成。对现有设备按照统一标准进行升级改造并实现集成控制,是智能综放工作面建设的最优选择。

保德煤矿81309 综放工作面采用的进口采煤机受电控系统数据不开放等因素制约,因此,需对其进行国产化智能改造,采用完全国产化的电控系统实现数据集中控制,通过加装惯导系统,配套光纤复合电缆与5G 相结合的通信方式,实现信号有线/无线双通道传输,提高采煤机割煤控制数据传输的可靠性。

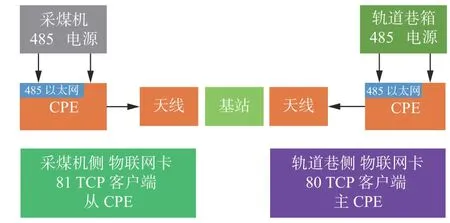

采煤机主体控制信号采用采煤机电缆内置光纤进行通信,当光纤通信发生故障时,采煤机可采用5G 信号进行通信,通过在工作面及运输巷道内布置5G 基站,将无线信号传输至综放工作面集控中心5G 信号终端设备,并通过矿用万兆环网实现数据上传及采煤机的远程控制。采煤机5G 通信系统如图2 所示。

图2 采煤机5G 无线通信系统Fig. 2 Shearer 5G wireless communication system

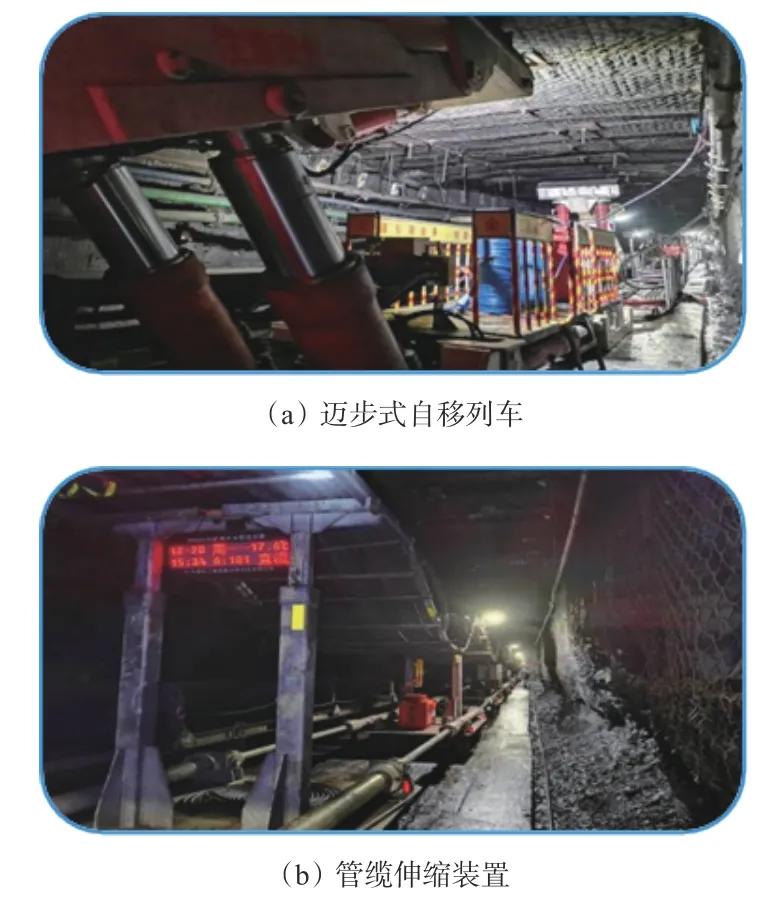

为提高设备列车拉移效率,采用迈步式自移设备列车系统并配套管缆伸缩装置(图3)。自移设备列车系统由1 套锚固装置、12 节滑靴式板车和17 节轮式板车组成,加装电液控制系统实现远程操作,拉移速度约为20 m/h。管缆伸缩装置由1 台滑靴式绞车、19 台轮式管缆伸缩车和1 组管缆悬移梁组成。管缆伸缩装置缆线、液管储存量为50 m。通过实际应用,可实现设备列车常态化拉移由1~2 人完成,效率较之前提升一倍,人员减少一半。

图3 迈步式自移设备列车及管缆伸缩装置Fig. 3 Step-type self-shift equipment train and pipe and cable expansion device

2.2 有限透明开采模型

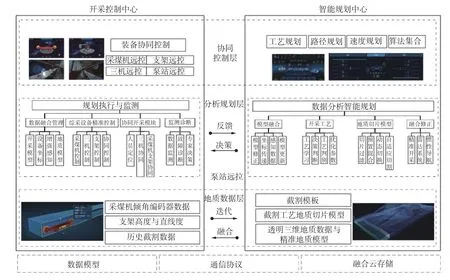

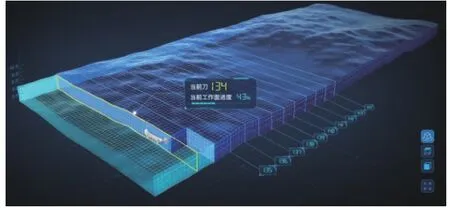

智能综放透明开采地质模型属于智能规划协同开采系统(图4)智能规划中心的一部分。智能规划中心数据源由地质三维模型数据、历史截割数据、采高传感数据等组成,将数据源中各类数据进行统一抽象建模,并对各类模型进行融合处理,对地质模型进行迭代修正的同时生成截割模板,按照截割模板对采煤机路径、支架跟机、煤流负荷等进行规划,为开采控制中心提供生产效率最优规划方案。经过一系列换算和多源异构数据融合,最终形成有限透明开采地质模型(图5)。

图4 基于透明地质的综采工作面智能化协同规划开采系统Fig. 4 Intelligent collaborative planning and mining system of fully mechanized mining face based on transparent geology

图5 有限透明开采地质模型Fig. 5 Geological model of limited and transparent mining

2.3 智能综放工艺决策

智能综放工作面的建设效果在很大程度上取决于采放工艺协同及智能化程度。充分考虑81309 综放工作面智能化建设需求,采用千兆综合接入器(每6 架1 个)搭建高速链路,用于后部放煤视频(每2 架1 个)和后部振动煤矸识别(每架1 个),并预留其他接口供煤矸识别研究使用,在后部视频的邻架配置照明灯(每2 架1 个)。

智能综放工艺总体上分为10 个阶段,81309 综放工作面为左工作面,总体支架编号为3 号−122 号(1 号、2 号架为端头支架)。该工作面采用一刀一放2 轮顺序放煤方式,正常放煤阶段,当采煤机从机头往机尾割煤时,第1 放煤点从机头7 号架开始放煤,第2 放煤点从滞后移架工序10 号架向机尾方向放煤,放煤后拉后刮板输送机机头,并依次向机尾方向拉后刮板输送机,2 轮放煤放到机尾116 号架停止;从机尾往机头割煤时,从机尾116 号架开始放煤,放到机头7 号架停止;端头架、排头架不放煤。

智能综放回采工艺阶段设置见表1。

表1 智能回采工艺阶段Table 1 Intelligent coal mining process stage

2.4 煤矸识别方法优化

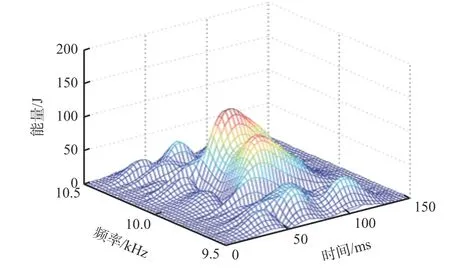

综放开采的放煤阶段是重要的生产环节,在综放自动化生产阶段,主要采用基于放煤动作的时间程序控制方法,在智能化放煤阶段,需综合考虑振动、视频识别等煤矸识别结果[19-20],参与自动化放煤阶段控制,形成智能放煤控制。保德煤矿采用振动+视频识别方案进行煤矸识别。在综放支架尾梁下方安装加速度传感器采集放落煤矸的振动信号,通过计算9.5~10.5 kHz 内的能量累计值,与基准能量进行对比,超出阈值部分判定为矸石比例超标,得出煤矸识别结果。加速度传感器时域能量算法三维图如图6 所示。

图6 加速度传感器时域能量算法三维图Fig. 6 Time domain energy algorithm 3D diagram of acceleration sensor

为提高煤矸识别分析判断的准确性,除采用振动煤矸识别方法外,每2 架后方安装微型摄像仪并在相邻支架安装光源进行煤矸识别。首先,进行初始化,启动摄像仪和补光灯,相机通信正常时进行图像获取与识别,否则提示故障。然后,对获取的图像数据进行分析,判断镜头是否被污染,当镜头未被污染且液压支架放煤作业已启动时,执行矸石占比检测。当出现镜头污染报警或到达镜头污染检测周期时,执行镜头污染检测算法,若判定镜头有污染,则输出视觉失效信号;若判定镜头无污染,则输出视觉有效信号。最后,在执行煤矸占比检测时,若矸石占比超过阈值,则进行待报警帧计数,当连续待报警帧达到一定数量时,系统输出煤矸超标报警提示,若此时允许采用此数据进行自动操作,则关闭相应的放煤口,实现放煤智能化。

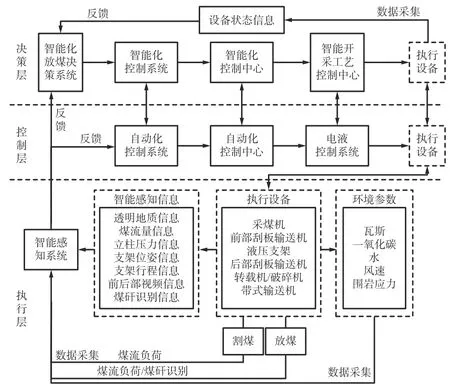

2.5 多模式融合集成控制

智能化集中控制系统以SAM 型综采自动化控制系统为枢纽,通过整合液压支架电液控制、视频监控、采煤机电控、三机泵站集控构建智能化集中控制系统,如图7 所示。智能化集中控制系统分为决策层、控制层和执行层3 个部分。决策层通过智能化放煤决策系统向智能化控制系统、智能化控制中心、智能开采工艺控制中心下发指令[21],然后分别向控制层的自动化控制系统、自动化控制中心、电液控制系统等下发控制指令,控制指令向执行层各执行设备下发并执行动作,通过执行层智能感知系统向控制层和决策层反馈执行结果,形成闭环控制。

图7 智能化集中控制系统Fig. 7 Intelligent and centralized control system

3 应用实施

81309 综放工作面已于2021 年11 月20 日完成自动化调试,中部实现单班自动控制割煤4 刀,液压支架实现自动跟机拉架、联动收伸护帮/伸缩梁、自主推溜等功能,智能化集中控制系统可一键启停生产系统,对设备运行数据进行实时监控。配套的地面太空舱式集控中心(图8)为智能综放开采一体式交互平台,可容纳1 名支架操作工和1 名采煤机操作工同时工作,用于工作面设备群远程集控。

图8 智能综放地面分控中心Fig. 8 Intelligent fully mechanized caving ground sub-control center

保德煤矿在2022 年根据山西省《全省煤矿智能化建设基本要求及评分方法》进行了智能综放工作面阶段建设验收,达到中级智能化,将于2023 年全面建成基于透明开采的“采−支−识−放−运”各环节自适应的智能综放工作面。

4 结论

1) 保德煤矿在智能综放工作面建设过程中,对采煤机电控系统进行了国产化升级改造,通过加装惯导系统,配套光纤复合电缆与5G 相结合的通信方式,实现信号有线/无线双通道传输,提高采煤机割煤控制数据传输的可靠性。采用了迈步式自移设备列车系统并配套管缆伸缩装置,实现设备列车拉移常态化1~2 人完成,效率提升1 倍,人员减少一半。

2) 智能规划中心对各类模型进行融合处理,构建有限透明开采模型,对地质模型进行迭代修正的同时生成截割模板,按照截割模板对采煤机路径、支架跟机、煤流负荷等进行规划,为开采控制中心提供生产效率最优规划方案。

3) 10 个阶段智能综放回采工艺根据保德煤矿实际支架部署确定具体动作点,实现中部跟机自动化采放、三角煤区域自动开采。

4) 采用振动和视频煤矸识别技术,在综放支架尾梁下方安装加速度传感器,采集放落煤矸的振动信号,通过滤波计算9.5~10.5 kHz 内的能量累积值进而识别煤矸界面;通过视频煤矸识别系统对矸石比例超过阈值情况进行统计报警,建成智能综放煤矸识别系统。

5) 以SAM 型综采自动化控制系统为枢纽,通过整合液压支架电液控制、视频监控、采煤机电控、三机泵站集控,构建智能化集中控制系统,初步建成基于透明开采的“采−支−识−放−运”各环节智能自适应的智能综放开采工作面。