综采跟机工艺数字孪生系统架构与关键技术

2023-03-18崔耀李天越叶壮刘军伟

崔耀, 李天越, 叶壮, 刘军伟

(北京天玛智控科技股份有限公司,北京 101399)

0 引言

煤炭是我国能源行业压舱石,2021 年我国煤炭消费占能源消费总量的56.0%[1]。目前,国内外大多煤矿综采工作面已广泛应用自动化技术,通过使用自动化开采、支护设备,极大降低了工人劳动强度,提高了安全生产系数[2]。在综采工作面跟机自动化方面,已有广泛研究:刘清等[3]提出了一种综采工作面采煤机和液压支架协同控制技术;高卫勇等[4]对综采工作面液压支架跟机自动化工艺进行了研究;王虹等[5]基于遗传算法和BP 神经网络对液压支架跟机自动化进行研究,实现了液压支架自身演化;李骏等[6]提出并验证了跟机自动化中采煤机的自动控制方法;付翔等[7]以液压支架适应采煤机速度、液压系统压力稳定为多目标导控,设计了液压支架群组跟机推进行为智能决策模型。

上述研究均基于目前广泛采用的控制器分布式架构,每台液压支架对应1 个电液控制器,以接入的各类传感器数据为依据,以采煤机位置支架号为主变量,通过控制器中固定的程序逻辑和配置参数执行跟机过程。这种跟机控制技术在不同煤矿综采工作面应用时,因地质赋存条件不同,在跟机工艺设计阶段就需要因地制宜,根据现场情况调整工艺参数,通过试机开采、观察支架跟机过程,判断跟机工艺及参数是否符合实际要求,经过反复测试验证,达到理想的跟机效果。当跟机工艺需求发生较大变化时,例如由双向跟机改为单向跟机、由正常开采工艺改为调斜工艺时,仅修改工艺参数是无法实现的,需要修改控制器中的固定程序逻辑,开启新一轮的跟机工艺设计、程序开发、试验验证、参数调整周期。因此,基于分布式控制器的跟机工艺及参数调试方法成本高、周期长、过程繁琐,尤其是柔性化、智能化不足,无法根据地质与开采条件及时快速调整跟机工艺。此外,以采煤机位置为牵引的跟机工艺中,采煤机与液压支架各自执行记忆截割、控制器跟机拉架等工艺动作,液压支架与采煤机互动性、耦合性、协同性不足,不能形成良好的反馈与闭环控制。

针对以上问题,新兴的数字孪生技术提供了一条解决思路。数字孪生概念最早由密歇根大学M. Grieves 教授于2002 年 提出[8],目前广为接 受的定义是NASA 于2010 年提出的,即“数字孪生是充分利用物理模型、传感器更新、运行历史等数据,集成多学科、多物理量、多尺度、多概率的仿真过程,在虚拟空间中完成映射,从而反映相对应的实体装备的全生命周期过程”[9]。目前,针对应用于矿山的数字孪生技术、体系结构已有相关研究[10]:文献[11-13]提出数字孪生智采工作面系统概念、架构及构建方法;文献[14-17]建立了工作面“三机”(采煤机、刮板输送机及液压支架)的协同数学模型和虚拟现实模型,对基于数字孪生的综采工作面生产系统与运行模式进行了研究;文献[18]提出了一种基于数字孪生的煤矿井下智能掘进机器人监控技术;文献[19-20]提出了数字孪生驱动掘进装备远程智能控制技术构架,通过数字孪生技术将掘进工作面人员、设备、环境等相关信息呈现到数字空间,虚实融合,共智互驱,解决了掘进施工中人−机−环共生安全难题;文献[21]提出了一种数字孪生与深度学习融合的采煤机健康状态预测方法,实现了采煤机实时状态可视化与关键零部件剩余寿命预测。上述研究提出了数字孪生在煤矿行业应用的总体架构、关键技术,但在综采跟机工艺方面尚未有相关研究。为此,笔者提出了综采跟机工艺数字孪生系统架构,旨在为未来综采跟机工艺智能设计与分析、工艺模型自动生成与参数调试配置、工艺可视化与仿真演练、工艺测试等提供技术支撑。

1 系统架构

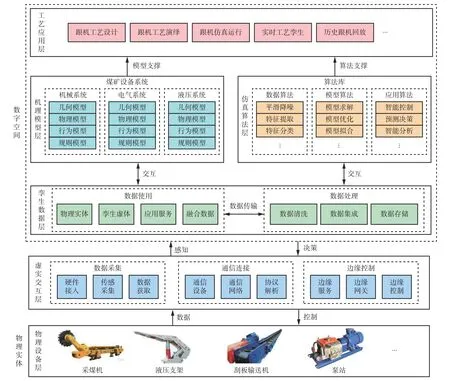

综采跟机工艺数字孪生系统包括物理设备层、虚实交互层、孪生数据层、机理模型层、仿真算法层和工艺应用层,其架构如图1 所示。

图1 综采跟机工艺数字孪生系统架构Fig. 1 Digital twin system architecture of following process for fully mechanized mining

1.1 物理设备层

综采设备包括采煤机、液压支架、刮板输送机、转载机、破碎机、带式输送机、乳化液泵、组合开关、电液控制器等,其中采煤机、刮板输送机和液压支架的运行状态、位置、姿态是影响综采跟机工艺设计的重要参数,电液控制器是跟机工艺的执行单元。

1.2 虚实交互层

虚实交互层是采集数据接入和传输、控制决策接收和下发的信息枢纽。采集数据接入可分为2 种情况:① 采集实体设备数据并映射到虚拟模型。② 采集对虚拟模型的操控设置并映射到实体设备。采集实体设备数据时,通过位置、倾角、温度、压力、电压、行程、振动、液位等传感器采集对应开关量与模拟量。采集对虚拟模型的操控设置时,通过键盘、鼠标、屏幕、话筒等数据输入设备采集对虚拟模型的操作指令。通过万兆光纤环网、5G、WiFi 通信网络,按照TCP、UDP、Modbus 总线、OPC 等通信协议将采集到的数据传输到地面调度中心和工作面巷道监控中心。上位机集控软件和地面调度中心下发的控制决策信息通过信号转换器传输到边缘服务器,实现综采设备控制。

1.3 孪生数据层

孪生数据是对综采设备相关各类信息的数字化表达,涉及数据使用和数据处理2 个方面。

1.3.1 数据使用

数据使用方面,按照数据来源及用途可划分为物理实体数据、孪生虚体数据、应用服务数据和融合数据。

1) 物理实体数据。物理实体数据主要为通过传感器采集的“三机”生产状态数据和生产控制数据。其中刮板输送机与液压支架通过销轴连接,在正常工作情况下刮板输送机的位姿和控制依赖于工作面液压支架的位姿和控制。

生产状态数据:采煤机状态数据包括滚筒高度、采煤机速度和位置、采煤机姿态(包括翻滚角、俯仰角和偏航角)、牵引方向等,可通过LASC 系统、倾角传感器、红外传感器等采集。液压支架状态数据包括前溜行程、支架高度、底座倾角、护帮倾角、顶梁倾角、前连杆倾角、后连杆倾角,可通过安装于液压支架上的倾角传感器和行程传感器采集。刮板输送机状态数据主要为电动机温度、煤流量等,可通过温度传感器和3D 摄像仪进行感知。“三机”环境状态数据包括甲烷含量、氧气浓度、环境温度、矿压等。

生产控制数据:采煤机控制数据主要包括动作控制数据(如采煤机牵引速度和方向、滚筒高度和转速)、程序控制数据(如截割工艺代码)、单元控制数据(如与液压支架的交互数据)及系统调度数据(如记忆截割工艺调度)。液压支架控制数据主要包括动作控制数据(如液压支架升柱、降柱、推溜、拉架)、单元控制数据(如与采煤机的交互数据)及系统调度数据(如记忆放煤工艺调度数据)。

2) 孪生虚体数据。孪生虚体数据包括模型基本属性数据和仿真模拟数据。模型基本属性数据是指建立孪生模型时“三机”的几何物理数据、属性信息数据、行为逻辑数据、约束规则数据。仿真模拟数据是指结合数字孪生技术对综采跟机工艺进行仿真后得到的结果数据,包括“三机”实时位姿、仿真开采时间、割煤量等。

3) 应用服务数据。应用服务数据主要由应用分析数据和知识服务数据组成。应用分析数据是对物理实体数据和孪生虚体数据进行统计分析后得到的,包括采煤量、跟机自动化率、跟机放煤率、人工干预率、“三机”状态统计等数据。知识服务数据主要包括工人历史经验数据、工作面作业规程数据、标准规范数据等。

4) 融合数据。融合数据为对物理实体数据、孪生虚体数据、应用服务数据3 个层级的数据进行预处理、分类、关联、集成和计算得到的衍生数据。

1.3.2 数据处理

数据处理方面,由于受到短时电磁干扰等影响,井下传感器会出现一些异常数据,可通过平滑去噪、剔除异常值等方法进行数据清理和补全,保证上报数据在正常范围内变化。将清洗好的数据按照机理模型及仿真算法的需要进行集成归类,例如对于采煤机机理模型,集成了采煤机位置支架号(红外传感器数据)、位置米(牵引编码器数据)、牵引方向、速度、左右滚筒高度、截割电动机电流、截割电动机温度等数据点位,可形成表单,按照时间顺序存储到时序数据库(通常使用influx DB 数据库)中,为后续历史回放功能提供数据支撑。

1.4 机理模型层

机理模型是对综采设备及其运行环境的各层级属性、组成关系和运行机理的模型化表述。煤矿设备系统可分为机械系统、电气系统和液压系统,进一步可细分为几何、物理、行为和规则模型。通常几何模型可使用3D MAX,Maya,CAD,PRO−E 等专业建模软件根据图纸进行等比例建模,而物理、行为、规则模型一般在仿真软件中进行规约,如达索系统(Dassault System)、Ansys、Unity3D、UE4 等。

1.5 仿真算法层

围绕综采跟机工艺设计、参数调优、虚拟测试、实时监视、历史回放等,进行数据、模型、应用3 个方面的算法研究,形成算法库。数据算法包括跟机工艺传感数据平滑降噪、特征值提取和分类等算法。模型算法包括采煤机、液压支架、刮板输送机运动模型的求解、优化与拟合算法。应用算法包括智能控制、预测决策和智能分析等算法。

1.6 工艺应用层

基于机理模型与仿真算法,开展跟机工艺设计、跟机工艺演绎、跟机仿真运行、实时工艺孪生和历史跟机回放等应用。

2 关键技术

综采跟机工艺数字孪生系统的技术路线如图2所示。通过万兆光纤环网+5G 通信技术将采煤机工艺动作数据汇集到采煤机主机,将串行支架控制器发出的支架工艺动作数据汇集到电液控主机,对工艺数据按动作时序进行收集、归类、编码,存入数据库,作为工艺过程回放的数据源。同时,主机将实时上报的跟机工艺数据转发给三维数字孪生系统,在三维虚拟场景中孪生演绎跟机过程。在人机交互界面完成跟机工艺参数配置后,可在三维场景中预演综采跟机工艺过程。在实时开采过程中,汇集各类传感数据,结合预演无误的跟机工艺,系统统筹下发工艺调度指令,将支架控制器从决策者转变为执行者,克服因井下空间不足导致控制器算力有限的局限性。

图2 综采跟机工艺数字孪生系统技术路线Fig. 2 Technical roadmap of digital twin system of following process for fully mechanized mining

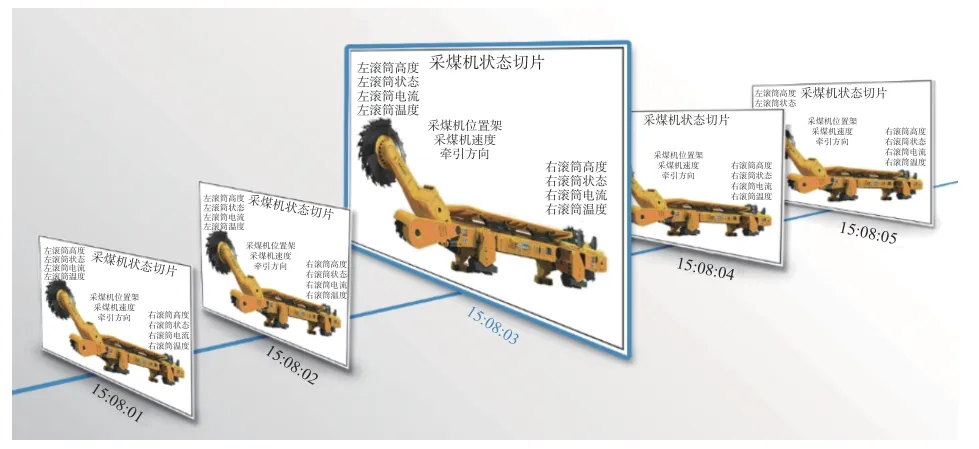

2.1 跟机工艺数据传输与存储技术

综采工作面生产过程中,与跟机工艺相关的数据包括采煤机数据和液压支架数据。采煤机数据包括采煤机位置架、滚筒高度、滚筒状态、截割电动机电流、牵引方向、采煤机速度、电动机温度等,采用时序状态切片存储方法,即按照一定的时间间隔顺序存储采煤机当前记录时刻的全部状态数据(称为采煤机状态切片),在时间轴上可选取任意时间节点提取采煤机状态切片。以间隔1 s 为例,采煤机时序状态切片如图3 所示。液压支架数据包括支架号、支架动作、前溜行程、立柱压力、护帮压力、护帮倾角、底座倾角、掩护梁倾角、顶梁倾角、前后连杆倾角、支架高度等,采用时序存储方法,即按照一定的时间间隔顺序存储支架当前记录时刻的全部状态数据与动作数据,时间间隔越短,数据精度越高,存储的数据量越大。以时间作为关键索引,组合采煤机状态切片表与支架动作状态表,可形成时序存储的完整开采跟机工艺过程记录。

图3 采煤机时序状态切片Fig. 3 Sequential state slice of shearer

工艺数据传输协议一般采用xml、json 格式。Protocol Buffer 是一种基于二进制的数据传输格式,在数据传输过程中可高效地压缩数据,减少数据传输量,同时提高数据压缩速率,从而进一步提高数据传输效率。因此,本文采用Protocol Buffer 格式传输实时数据,以减少数据传输延迟,提高实时性。

2.2 跟机工艺历史回放技术

跟机工艺历史回放技术是指在人机交互界面选取任意时间节点切入,以三维孪生的形式回放综采工作面跟机生产过程。跟机工艺历史回放技术具有2 个方面意义:① 对现场跟机全过程进行回放,可分析和借鉴人工操作跟机工艺,从而建立更智能的自动跟机工艺模型。② 对按照预先设定跟机工艺的跟机生产过程进行回放,分析工作面跟机过程是否按照设定的跟机工艺执行,从而指导跟机工艺设计与改进。

选取跟机工艺历史回放切入点时,系统标志了采煤机运行到机头和机尾的时刻,以便于回放完整一刀煤截割过程,同时支持倍速回放。跟机工艺历史时间节点可任意选择,要求跟机工艺历史数据库具备快速查找与读取数据的功能。系统录入跟机工艺数据时,实时检测采煤机位置,当采煤机运行到机头和机尾时,在数据库中插入标志。倍速回放功能是指对回放过程进行加速或减速播放:加速播放时,对历史工艺数据进行抽帧读取,即按照加速倍率跳跃式读取历史数据;减速播放时,对历史工艺数据进行插值读取,即按照减速倍率取相邻切片状态数据进行插值。

2.3 实时跟机工艺演绎技术

实时跟机工艺演绎技术是指在虚拟环境中构建综采工作面孪生场景,通过订阅采煤机主机与电液控主机跟机工艺数据,驱动孪生模型实时运动更新,实现虚实映射,同时在虚拟孪生场景中动态监测采煤机滚筒与支架护帮顶梁相对空间位置关系。

综采工作面孪生场景构建包括采煤机、液压支架、刮板输送机数字孪生建模。采煤机孪生建模:构建截割部、牵引部、电气系统及辅助装置的几何模型,对采高范围、截深、适应工作面倾角、装机功率、截割功率、牵引功率、滚筒转速、牵引速率等属性进行定义,对采煤机左右滚筒、摇臂增加关节机械结构约束,以实现摇臂升降和滚筒启停动作。液压支架孪生建模:构建底座、前后连杆、掩护梁、顶梁、立柱、平衡千斤顶、推移千斤顶、推移杆等部件的几何模型,对高度变化范围、工作阻力、支护强度、中心距、推溜力、移架力、质量等属性进行定义,通过部件骨架连接与层级约束,实现以油缸和立柱带动支架机械运动。刮板输送机孪生建模:除了几何模型与属性定义,其单块刮板与相邻刮板的物理铰接及作为受力对象与支架推移杆通过销轴连接的约束关系对于刮板输送机蛇形段仿真的实现也至关重要。通过构建综采工作面孪生场景,可以实时演绎工作面“三机”位姿,实现工作面直线度监测。

孪生场景中的干涉预警功能包括采煤机滚筒与支架护帮顶梁干涉预警、人员定位预警。基于支架护帮倾角数据实现支架孪生模型对护帮组件的伸收映射仿真,根据支架高度、顶梁倾角、前后连杆倾角等数据确定液压支架自身姿态,结合采煤机滚筒高度、位置架数据、采煤机行走轮与刮板输送机的齿轨啮合约束关系,实现在孪生空间中对采煤机滚筒与支架护帮顶梁相对距离的实时测算,当采煤机滚筒与支架护帮顶梁相对距离小于设定危险阈值时,认为可能会出现干涉碰撞故障,发出干涉预警信号,如图4 所示。孪生系统接入人员定位数据后,在孪生空间中实时更新人员位置,当检测到人员出现在动作支架下方或刮板输送机附近等危险区域时,发出人员定位预警信息。

图4 采煤机滚筒与支架护帮顶梁干涉预警Fig. 4 Early warning of interference between shearer drum and support top beam

2.4 跟机工艺预演仿真技术

跟机工艺预演仿真技术是基于采煤机、液压支架、刮板输送机数字孪生模型,仿真预演采煤机采高规划与支架跟机工艺,在此过程中将跟机工艺数据录入数据库,作为生产过程中指令调度的依据,同时便于仿真过程回放。

跟机工艺预演仿真可将人工设定或系统智能决策生成的“三机”位置、姿态信息作用于仿真模型上,在模型上对跟机工艺过程进行预演,以检验即将下发的工艺指令是否能满足实际跟机要求,可以在跟机工艺预演过程中对跟机工艺进行修改来满足跟机要求。同时,可通过人机交互操控数字孪生模型进行跟机预演仿真,在经过人工剪辑编译后,可训练、形成、存储不同的跟机工艺模型,以适应不同工艺及环境需求。

2.5 跟机工艺指令调度技术

跟机工艺指令调度技术是指读取数据库中记录的工艺数据,将其按时序转换为控制器可执行的工艺指令并显示在人机交互界面,同时通过万兆光纤环网下发给井下支架控制器,实现对工作面跟机工艺的实时调度。

跟机工艺数据来源:① 根据实际跟机操作预演优化后形成的跟机工艺模型。② 通过人机交互操控数字孪生模型仿真训练形成的跟机工艺模型。③ 直接输入数据库中的跟机工艺数据。通过跟机工艺指令调度,根据不同要求选择适合的跟机工艺数据下发给“三机”执行。

3 现场应用

综采跟机工艺数字孪生系统在国家能源集团神东煤炭集团公司上湾煤矿12403 综采工作面和保德煤矿81309 综放工作面进行了适配应用,综采现场及对应的数字孪生系统如图5 所示。

图5 综采跟机工艺数字孪生系统现场应用Fig. 5 Field application of digital twin system of following process for fully mechanized mining

综采跟机工艺数字孪生系统适配应用后,矿井工作人员可以使用数字孪生系统进行跟机工艺设计、验证与下发,综采跟机工艺设计孪生仿真界面如图6 所示。

图6 综采跟机工艺设计孪生仿真界面Fig. 6 Twin simulation interface for design of following process for fully mechanized mining

调取工作面统计中心数据进行分析,使用综采跟机工艺数字孪生系统后,跟机工艺开发周期由14 d 缩减至1 d,跟机工艺设计修改更加便捷,工作面跟机自动化率提高到90%以上,验证了综采跟机工艺数字孪生系统的实用性和可行性。

4 结语

提出了综采跟机工艺数字孪生系统架构,包括物理设备层、虚实交互层、孪生数据层、机理模型层、仿真算法层和工艺应用层。对系统关键技术进行分析,设计了综采跟机工艺数据传输和时序存储、历史回放、孪生演绎、预演仿真、指令调度等全流程。从技术路线层面探讨了将支架控制器从决策者转变为执行者的可行方案,解决了当前综采自动化跟机工艺设计和参数调试方法成本高、周期长、过程繁琐的问题。该数字孪生系统在上湾煤矿12403 综采工作面和保德煤矿81309 综放工作面进行了现场应用测试,验证了其实用性和可行性。综采跟机工艺数字孪生系统为智能综采提供了安全、简捷、高效的技术保障,促进了综采工作面的智能化进程。