综采工作面三机数字孪生及协同建模方法

2023-03-18刘清张龙李天越杜鹏飞

刘清, 张龙, 李天越, 杜鹏飞

(1. 北京天玛智控科技股份有限公司,北京 101399;2. 兖矿能源集团股份有限公司,山东 邹城 273500;3. 中国矿业大学 安全工程学院,江苏 徐州 221116)

0 引言

2020 年3 月,由国家发展改革委、国家能源局等八部委联合发布的《关于加快煤矿智能化发展的指导意见》,树立了煤矿智能化发展阶段性目标,加快了煤矿智能化体系建设[1]。基于数字化矿山基础,应用新一代信息技术、智能制造技术、人工智能技术和数字孪生技术建设智能化矿山,实现煤炭安全、智能、高效、绿色开采和清洁利用,成为现代煤矿发展的必由之路[2-4]。

数字孪生技术是以数字化方法创建物理实体的虚拟模型,并实现物理世界及数字世界之间双向映射、动态交互、实时连接的关键技术,可将物理实体的属性、结构、状态、性能、功能和行为映射到数字世界[5],形成高保真的动态多维、多尺度、多物理量模型[6],从而为物理实体提供更加实时、高效、智能的运行或操作服务。

数字孪生技术在煤炭行业已有相关研究。葛世荣等[7]采用基于仿真的数字孪生建模方法提出了综采工作面数字孪生系统架构,系统虚拟实体包括机理模型和行为模型,机理模型、行为模型与其控制系统组合的离线运行模式形成综采工作面计算实验系统,为综采工作面智能控制系统真正的自主决策复杂算法开发提供了测试平台。王宏伟等[8]提出了一种液压支架数字孪生体联合建模方法,利用SolidWorks 软件建立液压支架机械系统和液压系统的三维实体模型,将三维实体模型生成.sldasm 格式文件导入MapleSim 软件中,使用运动副连接机械部分,液压元件连接液压部分,建立液压支架机械系统孪生模型和液压系统孪生模型,二者联合,与物理体通过数据库进行数据交互及模型优化,并进行了虚实一致性实验。孙继平[9]、谢嘉成[10]通过构建数字孪生模型对综采工作面环境和三机状态进行实时监测。葛世荣等[11]、洪飞[12]使用 Unity 3D 等软件建立了智采工作面模型,完成了在虚拟环境下综采工作面的支护监测与动态规划。以上研究方法虽然利用数字孪生技术将物理对象进行了数字化表达,但侧重对单一设备进行建模,缺少三机耦合协同关系分析。

针对上述问题,本文基于数字孪生技术,提出了综采工作面三机数字孪生及协同建模方法。对采煤机、液压支架和刮板输送机进行数字孪生建模,对三机协同工艺进行离散事件建模。通过采煤机摇臂升降仿真、液压支架升柱仿真及基于生产日志的三机协同工艺虚实对比仿真验证了模型与真实设备映射的一致性。综采工作面三机数字孪生及协同建模方法为综采设备及其协同关系的数字孪生建模提供了新思路。

1 综采三机数字孪生建模

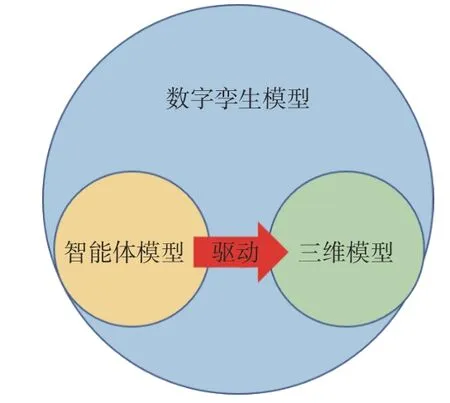

综采三机的数字孪生模型包含智能体模型和三维模型,三者关系如图1 所示。采用智能体建模方法[13]构建包含感知单元、控制单元和执行单元的采煤机、液压支架、刮板输送机智能体模型,依据三维建模流程构建对应的可视化模型,以智能体驱动三维模型,二者结合构成三机数字孪生模型。采用离散事件建模方法构建三机协同工艺模型,按照时序梳理三机开采工艺,形成三机协同工艺时序表。数字孪生模型用于描述三机的状态与行为,进行个体层面的仿真计算;三机协同工艺模型用于表征数字孪生模型之间的时序动作转换,实现对三机协同过程整体层面的建模及推演。这种混合建模方法在一定程度上体现了分层设计的思想,各个子模型保持自身独立性,同时整体具有集中协同的特点。

图1 数字孪生模型、智能体模型与三维模型的关系Fig. 1 Relation among digital twin model,agent model and 3D model

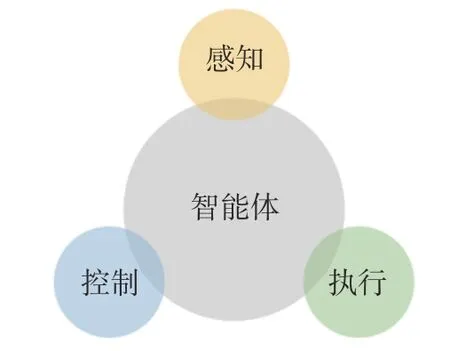

智能体具有自主性、交互性、反应性和主动性,能根据其内部状态与主动感知的环境信息决定和控制自身行为。智能体模型由感知单元、控制单元和执行单元[14]组成,如图2 所示。

图2 智能体模型组成Fig. 2 The agent model components

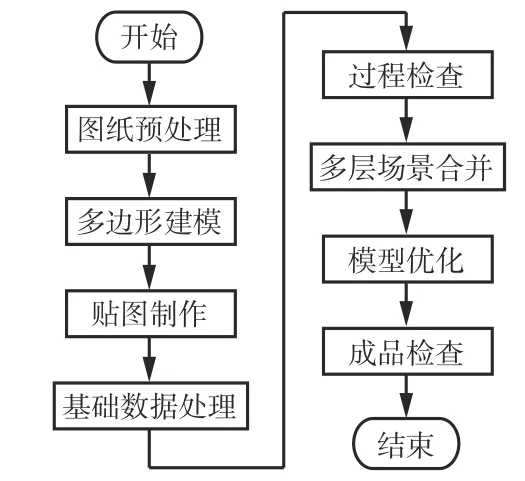

三维模型是物体的多边形数字可视化表示,通常用计算机或其他视频设备进行显示。工业领域常使用C4D、3D Max、Auto CAD 等软件进行建模[15]。本文按照常规三维建模流程构建综采工作面三机三维可视化模型,建模流程如图3 所示,具体步骤包括模型CAD 图纸预处理、多边形建模、贴图制作、基础数据处理、过程检查、多层场景合并、模型优化、成品检查。

图3 三维模型建模流程Fig. 3 3D model modeling flow

离散事件建模是将一系列能够改变模型状态的动作抽象为事件,为每个事件都分配时间戳来表示事件发生的仿真时间点[16]。由于开采过程中各设备的协同动作过程符合离散事件的特点,故将三机协同过程按照离散事件方法进行建模。

1.1 采煤机数字孪生建模

1.1.1 采煤机建模

采煤机是煤矿开采的核心装备,分别构建其智能体模型和三维模型。采煤机的智能体作为独立的活动个体,包括感知单元、控制单元和执行单元。

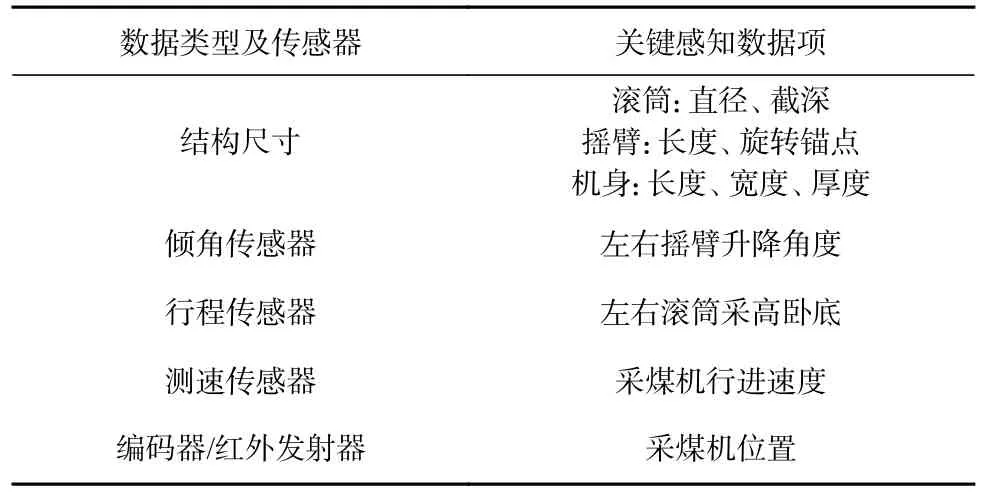

1) 采煤机感知单元建模:以采煤机CAD 图纸确定结构尺寸参数,结合传感器实时采集数据,实现对采煤机运行状况的感知与周围环境的探测[17]。采煤机关键感知数据项见表1。

表1 采煤机关键感知数据项Table 1 Key perception data items of shearer

2) 采煤机控制单元建模:对采煤机结构约束条件和采煤机与液压支架干涉约束条件进行建模,约束包括:① 采煤机摇臂升降角度约束,受限于调高油缸伸缩范围而产生的滚筒最高与最低的范围。② 采煤机速度约束,受限于工作面供液能力及液压支架支护速度。③ 采煤机滚筒与液压支架顶梁、护帮之间的干涉约束,通过设置安全距离实时检测它们之间的距离,若小于安全距离时,下发减速或停机指令,避免设备之间发生碰撞事故。

3) 采煤机执行单元建模:采煤机动作模型包括左右滚筒升降、牵引启动、牵引停机、加速与减速等,上述动作除了滚筒的升降,其余均涉及采煤机的位置、速度变化,需要采煤机骑架在刮板输送机上协同仿真,所构建的采煤机数字孪生模型与真实物理装备的一致性实验将围绕采煤机滚筒的升降动作展开。

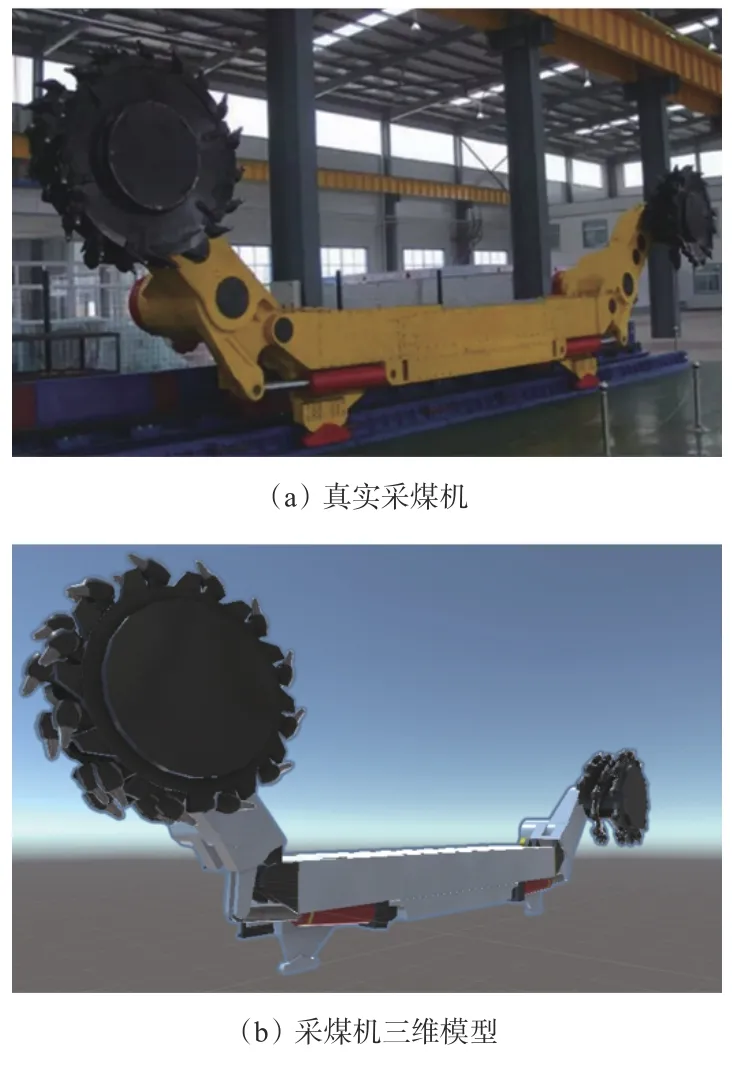

按照图3 流程建立了采煤机三维可视化模型,其与真实采煤机的对比如图4 所示。在建模软件3D Max 中测量得到的各个零部件尺寸数据与真实采煤机CAD 图纸数据一致,说明所建立模型的正确性。

图4 真实采煤机与三维模型对比Fig. 4 Comparison of real shearer and 3D model

1.1.2 实验仿真

为了验证所建立的采煤机模型的正确性进行了虚实一致性仿真实验。采煤机通过控制调高液压缸的伸缩动作,带动摇臂旋转,实现滚筒升降。受限于调高液压缸伸缩范围,摇臂旋转的倾角取值为[−16.05°,40.92°],由于采煤机两侧摇臂对称,本文以左侧摇臂为例进行升降实验。

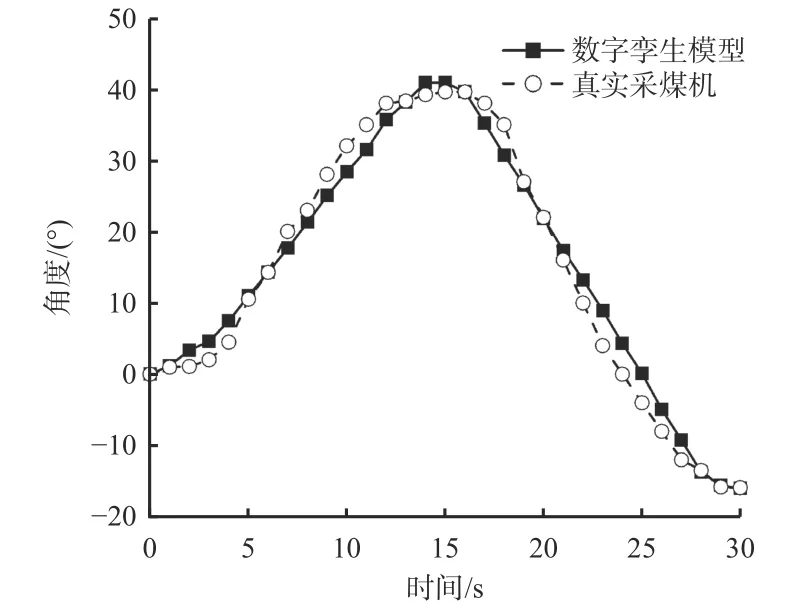

采煤机数字孪生模型左侧摇臂升降虚实一致性实验结果如图5 所示,初始时左侧摇臂呈水平状态,倾角为0,实验时间为30 s。实验开始时,持续输入“左侧滚筒上升”动作指令,15 s 后,采煤机数字孪生模型与真实采煤机左侧摇臂倾角均达到上限,在0~5 s 内,采煤机调高油缸运动呈现滞后性,倾角上升幅度滞后于智能体倾角;在8~14 s,数字孪生模型仿真倾角变化呈线性关系,真实采煤机倾角变化类似抛物线。在“左侧滚筒下降”动作仿真中,变化过程与上升过程类似。采煤机数字孪生模型在摇臂升降实验过程中,其倾角变化过程与真实采煤机变化过程一致,平均误差为2.3°,其动态特性满足一致性实验要求。

图5 采煤机左侧摇臂倾角数字孪生数据与真实数据对比曲线Fig. 5 Comparison curves between digital twin data and real data of dip angle of shearer left rocker arm

1.2 液压支架数字孪生建模

1.2.1 液压支架建模

液压支架是煤矿生产的重要设备之一,其主要作用是在综采工作面支护顶板,保护人员与设备的安全。选取两柱掩护式支架作为研究对象,进行数字孪生建模。对智能体模型进行感知单元分析,关键传感器包括底座、连杆、顶梁倾角传感器,平衡杆、立柱油缸压力传感器及推移缸的位移传感器[18]。

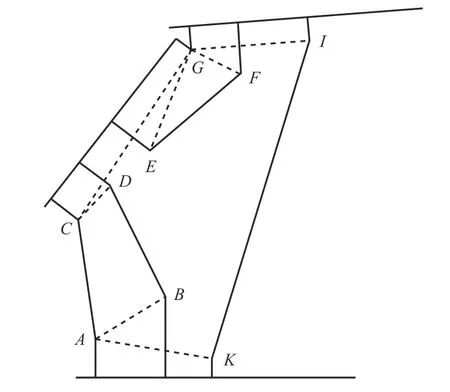

根据液压支架CAD 图纸将其简化为图6 所示的杆系结构,便于构建液压支架运动约束控制模型。

图6 简化的液压支架杆系结构Fig. 6 Simplified structure of hydraulic support rod system

在该液压支架杆系结构中,由平衡杆和立柱油缸的伸缩运动带动液压支架整体结构的变化。根据图纸测量得到液压支架各个尺寸数据,结合高度传感器与倾角传感数据,可求解液压支架姿态、油缸推移量,并根据煤层数据可计算出液压支架需调整的位置高度,进而迅速求解液压缸所需的伸长量,从而对液压支架姿态进行预测控制。根据图6 的结构关系,可得到液压支架环形向量方程:

式中:LAB为后连杆底部点A到前连杆底部点B的距离向量;LBD为前连杆底部点B到顶部点D的距离向量;LAC为后连杆底部点A到顶部点C的距离向量;LCD为后连杆顶部点C到前连杆顶部点D的距离向量;LEG为平衡杆底部点E到顶梁与掩护梁衔接点G的距离向量;LGF为顶梁与掩护梁衔接点G到平衡杆顶部点F的距离向量;LEF为平衡杆底部点E到顶部点F的距离向量;LKA为立柱油缸底部点K到后连杆底部点A的距离向量;LCG为后连杆顶部点C到顶梁与掩护梁衔接点G的距离向量;LGI为顶梁与掩护梁衔接点G到立柱油缸顶部点I的距离向量;LKI为立柱油缸底部点K到顶部点I的距离向量。

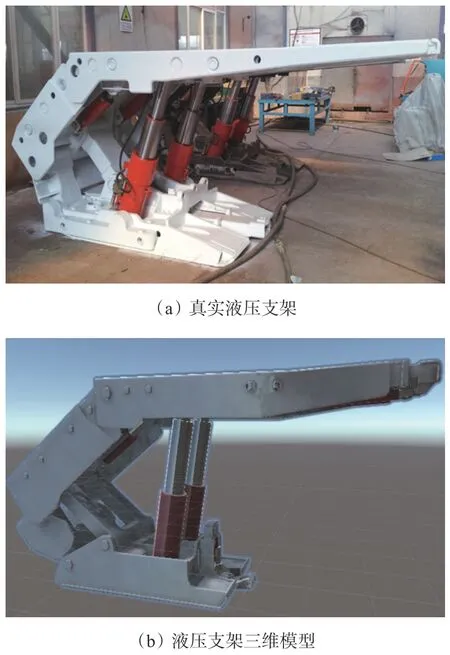

上述向量环方程组即为液压支架约束控制模型的核心算法,对其进行求解后可得到液压支架姿态的实时数字化表达。液压支架执行单元包含液压支架升降柱、推溜移架、平衡伸收动作,支撑液压支架智能体模型动作交互。按照图3 流程建立了液压支架三维可视化模型,其与真实液压支架的对比如图7所示。可看出液压支架三维模型满足虚实一致性要求。

图7 真实液压支架与三维模型对比Fig. 7 Comparison of real equipment and 3D model of hydraulic support

1.2.2 实验仿真

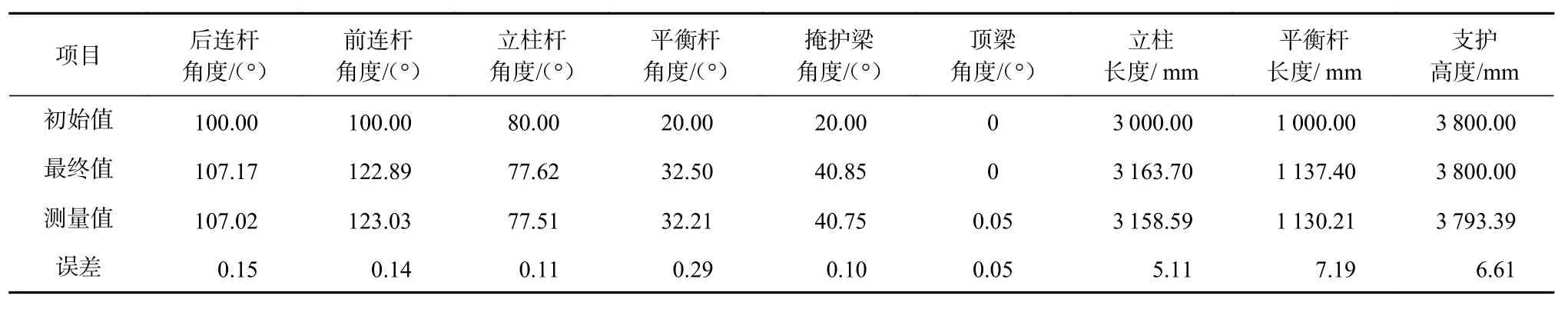

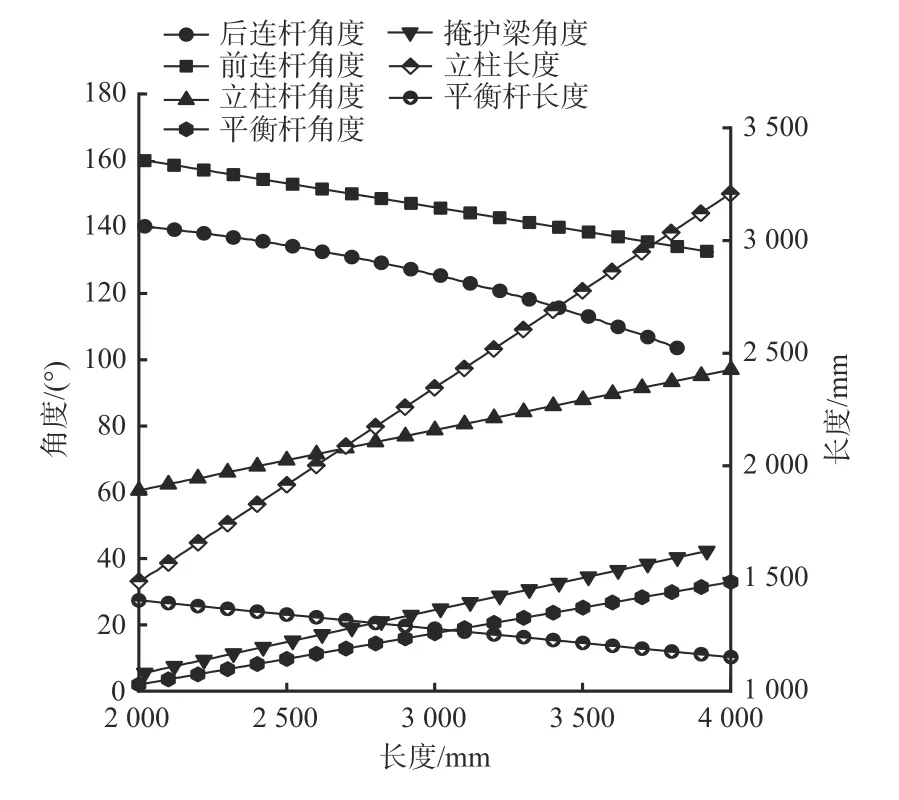

为了验证所建立的液压支架模型的正确性,进行了液压支架升柱动作仿真实验。对液压支架模型进行迭代求解,设置初始顶梁角度为0,立柱长度取值为[2 000 mm, 4 000 mm],变化间隔为100 mm,持续进行升柱动作。以液压支架CAD 图纸测量的尺寸和角度数据为初始输入,采用Powell[19]临近域搜索法进行迭代计算,计算得到后连杆角度、前连杆角度、立柱杆角度、平衡杆角度、掩护梁角度、立柱长度、平衡杆长度的变化曲线,如图8 所示。可看出各条曲线过渡平滑,说明迭代计算过程中上述各部件的运动是连续的。实验的最终计算结果与液压支架传感器采集的测量值对比见表2,角度平均误差为0.14°,行程平均误差为6.3 mm。液压支架GUD90B双轴倾角传感器的误差为 ±0.3°,GUD500 行程传感器的误差为15 mm,对比可知,液压支架数字孪生模型计算数据均在误差允许范围内,符合与真实设备的一致性要求。

表2 液压支架运动仿真结果Table 2 Hydraulic support motion simulation reaults

图8 液压支架姿态各变量连续变化曲线Fig. 8 Continuous change curves of various variables of hydraulic support attitude

1.3 刮板输送机数字孪生建模

刮板输送机是煤矿综采工作面常用的运输机械之一,是连接采煤机和液压支架的桥梁。由于刮板输送机自身无法主动运动,所以,其智能体只需进行感知和约束控制单元构建。

刮板输送机感知单元的关键传感器包括温度、压力、振动、电流、电压、功率、倾角传感器,围绕电动机、减速器、中部槽进行数据监测感知[20]。

刮板输送机的控制模型围绕自身约束及与外部设备的衔接约束进行构建。刮板输送机相邻中部槽通过连接销和连接耳子两两连接,其物理允许的最大旋转角度不超过3°。刮板输送机与采煤机、液压支架均有物理衔接约束。采煤机在采空区侧的2 个导向滑靴和煤壁侧的2 个平滑靴分别骑架在刮板输送机销轨和铲煤板上,起到支撑和导向作用[21];液压支架的推移活塞杆用插销连接到中部槽挡煤板上,当进行推溜动作时,中部槽受活塞杆推动往煤壁方向移动[22]。

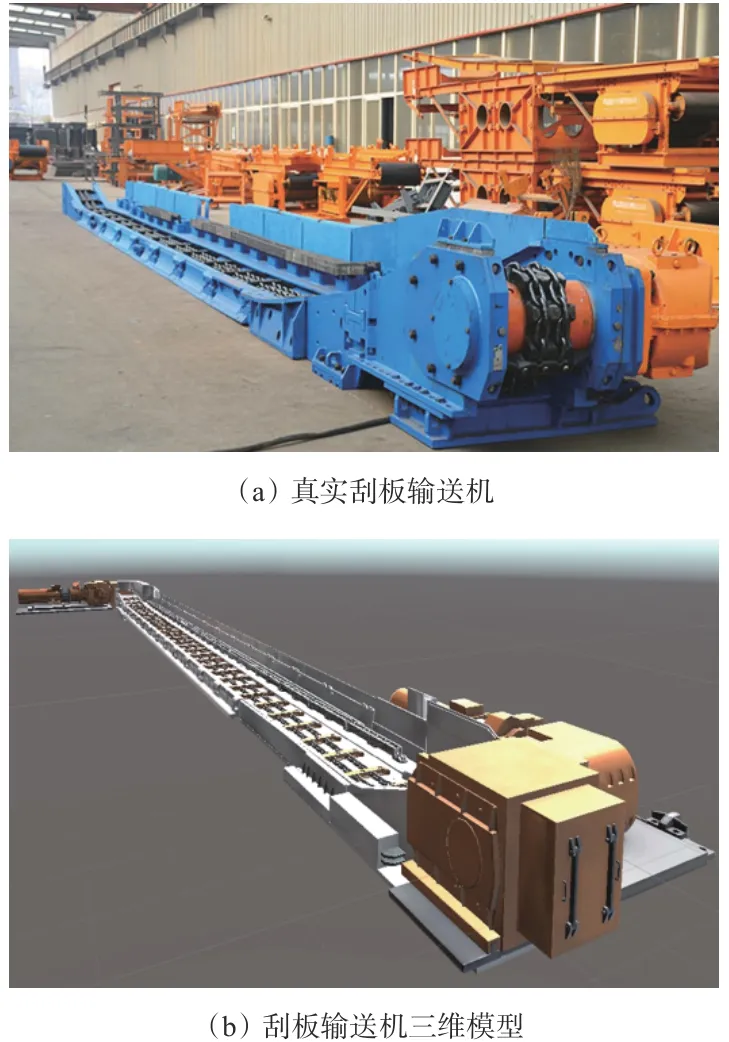

按照图3 流程建立了刮板输送机三维可视化模型,其与真实物理设备的对比如图9 所示。可看出刮板输送机三维模型能真实反映刮板输送机的状态,满足虚实一致性要求,证明所建立模型的正确性。

图9 真实刮板输送机与三维模型对比Fig. 9 Comparison of real equipment and 3D model of scraper conveyor

2 三机协同工艺离散事件建模及仿真

2.1 三机协同工艺离散事件建模

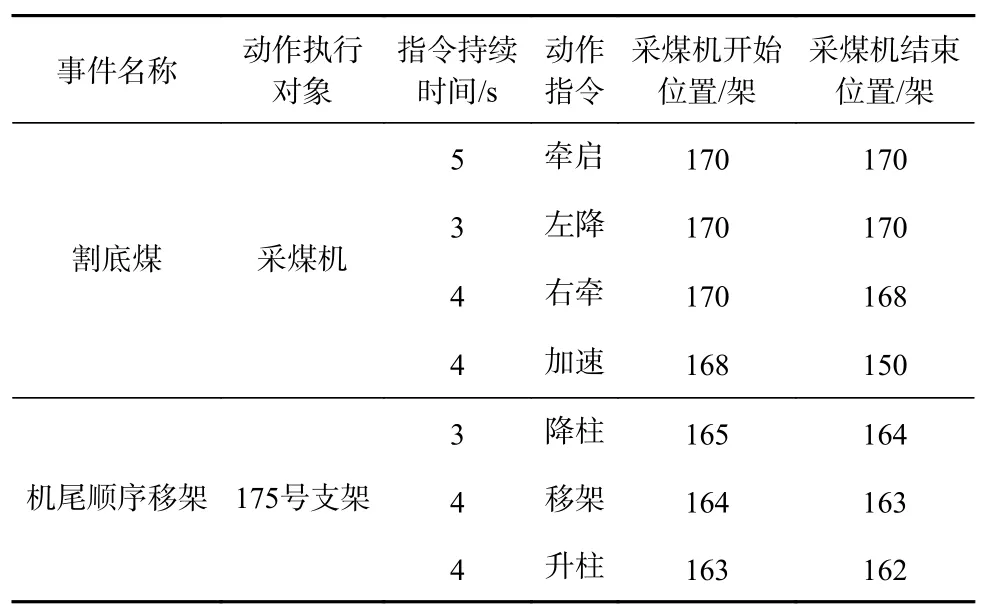

综采工作面开采是各个设备互相配合、协同控制,实现安全高效生产。采煤机开采工艺与液压支架跟机工艺均以图表结合文字的方式划分生产阶段,以采煤机在工作面的不同位置变化推动开采过程往复进行。该工艺阶段的划分符合离散事件特点,即可操作性与流程性。在完成三机数字孪生建模后,根据其业务阶段特点,采用离散事件建模方法构建三机协同工艺模型。以时间轴为基准串联采煤机、液压支架动作事件,事件涵盖要素包括事件名称、动作执行对象、动作指令、指令持续时间、采煤机位置变化等。其中动作执行对象为采煤机或液压支架,动作指令即为采煤机、液压支架智能体执行模块列举的动作类型。部分三机协同工艺时序表数据见表3。

表3 部分三机协同工艺时序表数据Table 3 Partial three machine collaborative process schedule data

建立的三机协同三维模型如图10 所示,采煤机骑架在刮板输送机上,刮板输送机挡煤板与液压支架推移杆通过插销连接,液压支架支护整个综采工作面,三者协同作业,实现综采工作面有序开采。

图10 三机协同三维模型Fig. 10 Three machine collaborative 3D model

2.2 三机协同工艺虚实仿真实验

为了验证构建的三机协同工艺模型与真实设备在开采过程中的一致性进行了仿真实验,并将真实生产日志文件中的工艺过程数据与三机协同工艺时序表仿真数据进行对比,以验证所建模型的正确性。

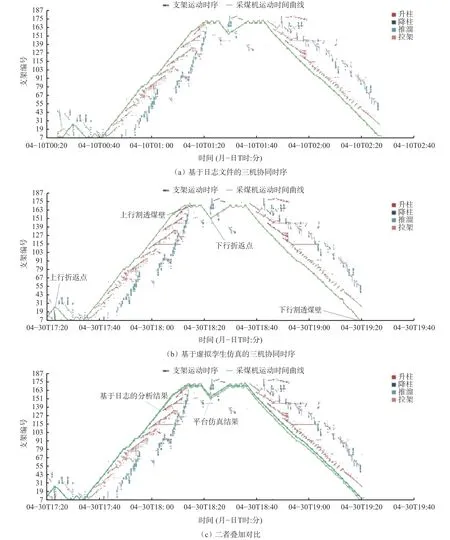

以兖矿集团赵楼煤矿某工作面为研究对象,截取综采集控平台2022 年4 月的日志文件,文件记录了综采工作面生产过程采煤机位置数据、液压支架架号及动作指令、时间数据,将上述数据过滤提取,形成真实开采过程数据集。将数据集绘制形成图11(a)所示基于日志文件的采煤机液压支架动作时序,包含采煤机两刀煤截割过程及对应的液压支架跟机动作。结合该工作面开采工艺、跟机工艺文档对综采工作面三机模型虚拟仿真初始参数进行设置:采煤机最大牵引速度设为12 m/min,加速到最大速率时间设为5 s;液压支架数量为175 架,执行端部割三角煤工艺,设定第25 架及第150 架为上下行折返点。完成初始参数设定后,以采煤机位置变化为触发条件进行虚拟孪生仿真,得到图11(b)所示时序。将基于日志的时序图与仿真结果叠加对比,得到图11(c)。从图11 可得出如下结论:

图11 三机协同时序仿真Fig. 11 Time sequence simulation of three machine collaboration

1) 采煤机整体仿真运行轨迹与真实日志记录趋势一致,符合综采工作面采煤机双向割煤端部斜切进刀的工艺约束要求。

2) 工作面各个液压支架时序动作基本一致,仿真结果符合实际生产工艺指令及跟机策略约束。

3) 三机协同工艺模型的虚实对比仿真结果与真实记录接近,验证了数字孪生模型的正确性和准确性。

3 结论

1) 提出了综采工作面三机数字孪生建模与三机协同离散事件混合建模方法。对采煤机、液压支架和刮板输送机进行数字孪生建模,对三机协同工艺进行离散事件建模,实现了三机协同过程宏观层次的建模。

2) 采煤机数字孪生模型的摇臂升降实验结果表明,模型误差较小,摇臂倾角平均误差为2.3°;液压支架升柱实验结果表明,与测量数据相比,角度平均误差为0.14°,行程平均误差为6.3 mm,测量结果与实验结果相符;基于真实生产日志的三机协同工艺虚实对比仿真结果表明,所构建的数字孪生模型可以正确反映实际生产过程的真实状态,与真实装备符合一致性要求,仿真结果与真实记录接近,验证了数字孪生模型的正确性和准确性。

3) 下一步将研究煤矿井下地质环境数字孪生构建方法,形成地质与装备交互耦合,进一步探究综采装备在仿真过程中与环境的交互关系,为综采工作面虚拟仿真开采、数字孪生技术在煤炭行业的应用提供新思路。