双质量飞轮保护策略研究

2023-03-18胡璋林

胡璋林

(安徽江淮汽车集团股份有限公司技术中心, 安徽 合肥 230601)

1 前言

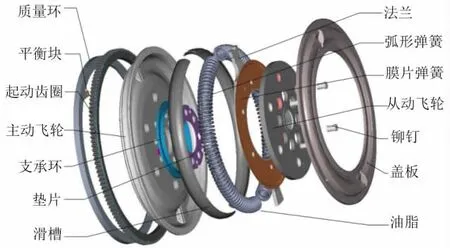

传统发动机飞轮是一个整体零件,可帮助发动机运行平稳,但不具备减振功能,发动机的振动会直接传递至传动系统,传动系统的振动也会反馈给发动机,进而影响发动机和传动系统的平稳运行,为解决这一问题,汽车工程师们设计发明了双质量飞轮。双质量飞轮是指将原来一个整体的飞轮零件分成两部分,一部分保留在发动机一侧,起到原来飞轮作用;另一部分放置在传动系变速器一侧,用于提高变速器转动惯量。这两部分飞轮之间由弹簧减振器连接为一个整体。图1为双质量飞轮结构图。

图1 双质量飞轮结构图

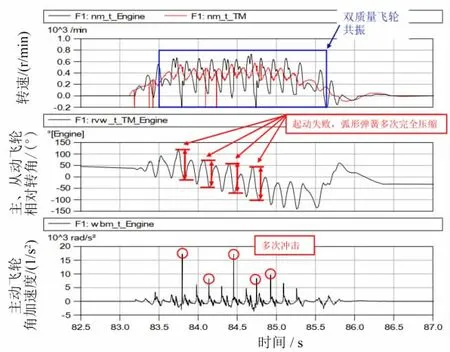

虽然双质量飞轮可以减小振动冲击,降低噪声,提升驾驶舒适性,但使用过程巨大的冲击扭矩以及共振会使双质量飞轮的弧形弹簧过压,甚至失效,如图2所示。因此本文将从软件、硬件角度,通过特殊的软件设计及硬件配置,优化起动过程的共振及巨大扭矩冲击对双质量飞轮带来的伤害。

图2 双质量飞轮故障图

2 双质量飞轮保护方法

双质量飞轮保护方法,一方面通过软件策略避开长时间处于共振区域带来的损伤;另一方面,通过合理标定起动过程喷油系数降低起动过程缸压,避免瞬间较大扭矩冲击使飞轮摆角过大,造成弹簧过压;最后还可以通过增大起动机功率及车载电池的容量,将发动机转速拉得更高。

2.1 策略优化避免共振损伤

为了降低共振对双质量飞轮的影响,在发动机转速进入共振区间超过一定时间后,触发断油,防止整车在低转速区间内发生共振,保护飞轮和发动机。

该策略包含时间计数器使能、时间计数器清零和触发断油时间阈值设置。

1) 时间计数器使能策略:当转速在共振区间NZMSMN~NZMSMX内,开始触发时间计数器。

2) 触发断油时间阈值设置策略:在发动机起动阶段,阈值时间为KLTZMSST。在正常行驶阶段,阈值时间为KLTZMSAS。在发动机起动成功后超过KLTZMSST时间,判断为正常行驶阶段。在实际转速低于设定转速NMOTZMS后,判断进入发动机起动阶段,为下一次起动做准备。

3) 时间计数器清零策略:为了防止对发动机转速多次进入共振区间的时间进行累加,导致发动机异常断油,EMS会在发动机转速脱离共振区间后及时进行计数器清零。当发动机转速大于安全转速NZMSE的时间超过TVZMSE,时间计数器清零;当发动机起动成功后的时间超过KLTZMSST,时间计数器清零,同时断油时间延迟切换到KLTZMSAS。

2.2 优化起动过程喷油系数

为了三缸机能够快速起动成功,给客户较好的起动体验,充足的缸内压力是必不可少的要素。若通过改变起动过程喷油系数达到降低起动过程缸内压力,虽能改善双质量飞轮摆角过大问题,但会引入起动时间偏长,客户体验不佳的新问题。因此需要在两者之间进行平衡,选择一个适中的缸内压力,即合适的起动喷油系数来兼顾两者的需求。

2.3 合理增大起动机功率与蓄电池容量

大功率起动机配备大容量蓄电池,在点火过程中将发动机转速拖得更高,从而快速通过双质量飞轮的共振转速区间,避免长时间停留在共振区域对飞轮造成伤害。同时,这有利于降低发动机爆发缸压,间接降低点火激励,规避起动过程飞轮摆角过大风险。

3 项目开发对比试验验证

为了进一步验证双质量飞轮保护方法的有效性及可行性,验证团队选择了某款在研SUV车型,该车型搭载1.2TGDI三缸发动机,最大扭矩200Nm,最大功率85kW,匹配6DCT变速器。原车搭载起动机功率1.4kW,蓄电池容量55Ah,起动喷油系数1,均设置了避免共振的断油控制策略。

本次试验采用的双质量飞轮,飞轮摆角理论合理限值<106°,106°≤摆角<111°为弹簧过压,≥111°为弹簧严重过压。本次试验通过检测飞轮摆角值来确认飞轮保护方法的有效性。

3.1 共振对飞轮摆角影响试验验证

如图3所示,在未进行共振断油保护的试验中可以看出,当发动机转速长时间停在了共振区域后,会对双质量飞轮造成多次的扭矩冲击。因此在出现长时间起动不着的工况时,应立即实施断油策略,避免飞轮长时间处于共振状态引起损伤。

图3 双质量飞轮共振测试数据图

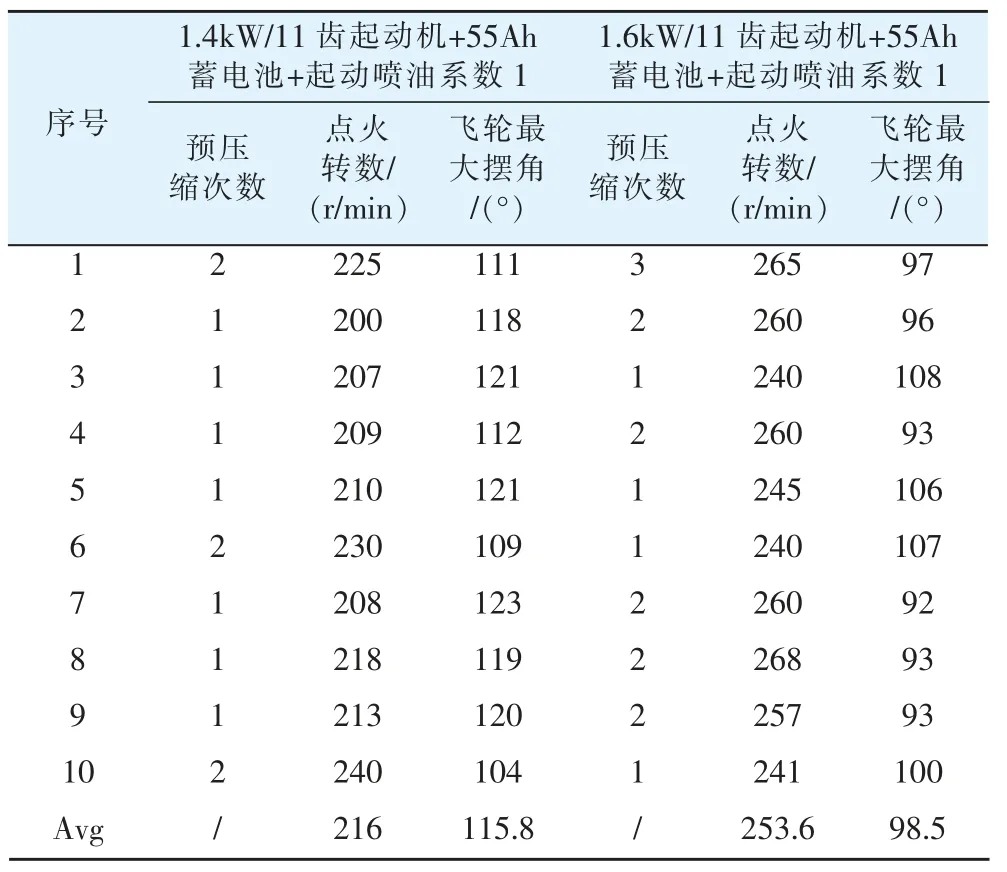

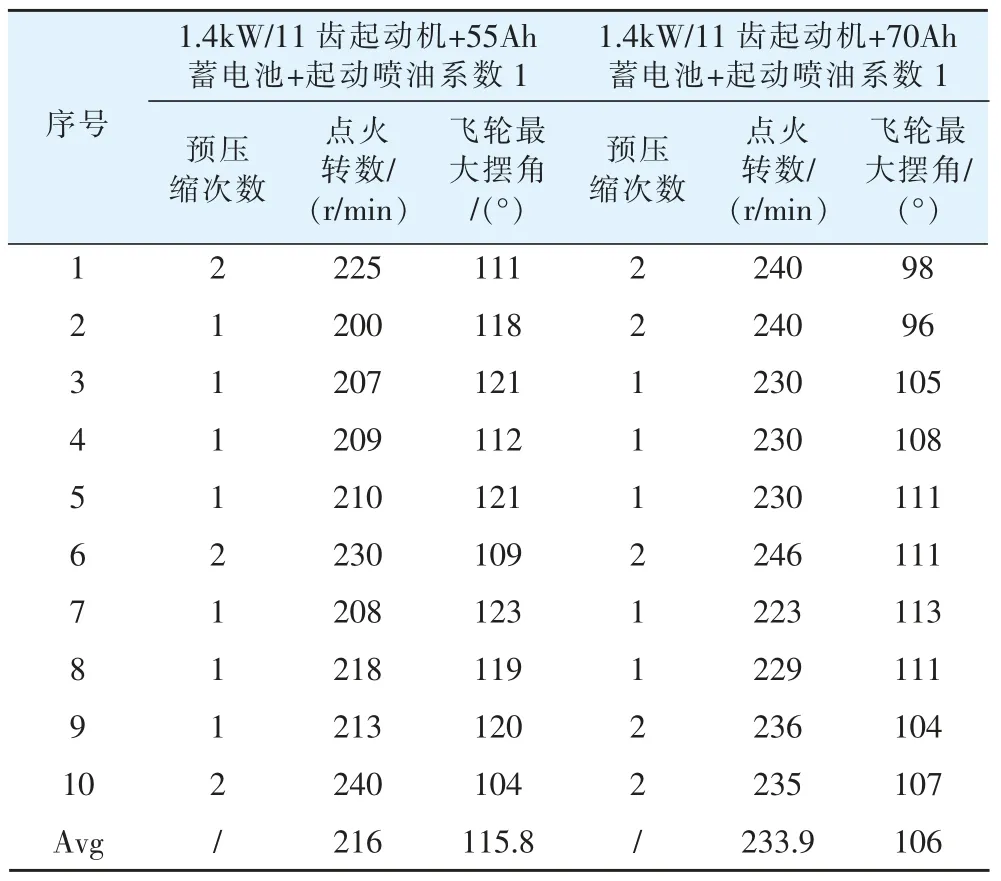

3.2 起动机功率、电池容量对飞轮摆角影响试验验证

为了验证起动机功率对飞轮的影响,在保证同一辆整车的前提下,ECU数据保持不变,仅更换不同功率起动机进行飞轮摆角测试。通过摆角测试结果可知,配备大功率起动机可以有效降低起动过程飞轮弹簧过压情况,如表1、表2数据所示。

表1 不同功率起动机对飞轮最大摆角影响数据

表2 不同功率起动机对飞轮最大摆角影响数据

3.3 起动过程喷油系数对飞轮摆角影响试验验证

为验证起动过程喷油系数对飞轮的影响,本次验证设置了一个对照组和3个试验组。试验组车辆通过控制变量的方法,在对照组车辆基础上仅改变起动喷油系数一个因素而其他车况均保持不变,以此来探究起动过程的喷油量对飞轮摆角的影响。

通过试验数据(表3) 可知,通过减小起动过程喷油系数,即减小喷油量,可以有效降低起动过程对双质量飞轮的冲击,但也并非越小的起动喷油量越好。因为越来越低的起动喷油系数会引发起动时间加长、客户体验差等问题,因此在选择起动喷油系数的时候需要兼顾考虑起动时间因素,在两者之间进行平衡,最终选择出最佳起动喷油系数。

表3 起动过程不同喷油系数对飞轮最大摆角影响数据

4 总结

根据理论分析及试验验证可知,为了有效降低起动过程对双质量飞轮的冲击,提高飞轮使用寿命,可以通过开发共振断油保护策略,加大起动机功率及电池容量,合理优化起动过程喷油量等措施来实现。在实际运用过程中,大功率起动机及电池容量往往会增加较大的成本,因此在项目初期就应合理标定起动过程喷油系数,尽量避免通过优化硬件的方法来保护双质量飞轮。