三臂凿岩台车在实现隧道施工机械化减人及提升安全性上的运用

2023-03-17熊明康郑宏黄诗军刘府承颜琳

熊明康 郑宏 黄诗军 刘府承 颜琳

摘 要:为有效防范隧道施工安全事故发生,保障重大项目高质量建设,传统的隧道施工方式正逐步向大型机械化转型。而三臂凿岩台车以钻孔速度快,操作人员少、安全风险低的优势应用广泛。基于此,对三臂凿岩台车适用性进行研究,分析设备在施工管理配合、技术、安全、职业健康等多方面的适用情况,为隧道施工设备的改进、推广及选型提供借鉴。

关键词:隧道工程;三臂凿岩台车;机械化减人;提升安全性

中图分类号:U455.3 文献标识码:A 文章编号:2096-6903(2023)12-0038-03

1 工程设备应用情况

1.1 工程概况

白鹤滩隧道为一座上下行分离的4车道高速公路特长隧道,位于金沙江左岸,沿江穿越金沙江左岸山体,全长6 714.565 m,净空11.0 m×5.0 m。洞身段穿越二叠系中统峨眉山玄武岩。隧道纵坡依次为2.8%/45 m,1.7%/1 580 m,1.718/4 000 m,1.7%/1 089.565 m,出口端为逆坡施工。

1.2 应用背景

当前隧道施工采用全人打钻需配置11~15名工人,掉碴掉块易发生伤亡事故,一旦发生塌方,极易导致重大安全事故,其安全风险已成为施工企业不可承受之重。当前安全形势下,隧道施工掌子面减人已迫在眉睫,通过本项目机械化减人试点,为公司隧道施工进行长远发展谋划。

1.3 设备应用情况

公司于2022年5月引进1台ZYS113型全电脑三臂凿岩台车投入到沿江高速项目白鹤滩隧道出口使用。白鹤滩隧道洞身穿越玄武岩岩层,全隧道IV、V级围岩占比77%,洞内施工涌水量大,逆坡施工。设备投入使用以来,运转正常。目前IV级围岩施工效率稳定,月进尺能达到125 m/月。

全电脑三臂凿岩台车自动化程度高,功能完备,整机质量52 t,整机尺寸(长×宽×高)17.6 m×2.9 m×3.6 m,设备工作范围为11.3 m×16 m,电装机总功率325 kW,钻头直径45 mm,最大钻孔深度5.25 m,凿岩机型号3×HC110,单台冲击功率31.9 kW。

2 隧道三臂凿岩台车使用施工组织

2.1 与传统人工钻爆的区别

2.1.1打钻人员大幅减少

隧道施工采用全人工打钻需配置开挖台架一个,两台阶法开挖时,开挖台架为3层,顶层站3人下部两层站8人,共11人。采全断面法开挖时,开挖台架为4层,顶层站3人下部两层站12人,共15人,全断面时底部人员可增加2人,最多时需17人。采用设备打钻时,只需要3名操作手在控制室操作设备,远离掌子面,消除了打钻时人员暴露于围岩下的安全隐患,大幅降低了打钻时的安全风险。

2.1.2 总体规划风水电的不同

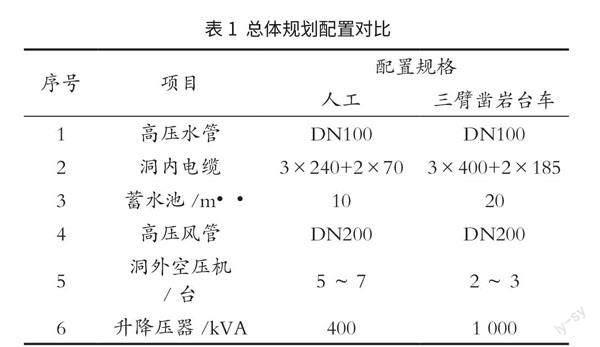

全人工打钻需在洞口配置5~7台22 m?/min的空压机,配置DN200的风管进洞,DN100水管进洞,3×240+2×70电缆进洞;采用全电脑版三臂凿岩台车打钻,进洞需配置DN100水管、3×400+2×185电缆、DN200风管。由于设备需水量大,洞口增加20 m?以上的大水箱,虽然设备自带空压机,打钻时不需要高压风,但喷浆工序仍需要使用高压风,高压风管仍需进洞。人工打钻与设备打钻在风水电上最大的区别,在于电缆及洞口配置的空压机、水箱。总体规划配置对比如表1所示。

2.1.3 钻孔孔径、清孔方式不同

人工打钻采用气腿式凿岩机,一字型钻头,钻头直径40 mm。打眼时需给水适量,根据岩石软硬度调整水量,以流出稀浆为宜,成孔后采用高压风进行清孔。三臂凿岩台车钻头直径45 mm,打钻时采用高压水同步排钻渣,孔口流出大量浆液,达到自动钻孔与清孔的效果。

2.2 开挖工序施工组织

三臂凿岩台车主要完成钻爆工艺中的钻孔环节。人工钻孔施工时工艺流程为:测量放线→开挖台车就位→高压风水管连接→钻孔→炸药装填→雷管连线→风水管拆除→台车退出→响炮→出渣。

三臂凿岩台车施工施工工艺流程为:炮孔图设计→导入凿岩台车→凿岩台车就位→水电连接→测量定位→钻孔→凿岩台车退出→装药台车就位→炸药装填→雷管连线→装药台车退出→响炮→出渣。

相同的开挖断面下,凿岩台车三臂钻孔时间与15名工人相当,整个开挖爆破工序来看,三臂凿岩台车打钻后装药配置9名工人,打钻与装药工序间存在衔接,开挖爆破单循环时间相比于人工增加1 h,单班进尺比人工多0.3~0.5 m。需保证装药工人在初支下操作,减少了大量工作暴露在危险场所的时间,降低安全风险。

2.3 施工组织管理中存在的问题及管理难点、改进方案

2.3.1 水、电要求高

三臂凿岩台车总装机功率325 kW,本部敷设了3×400+2×185国标铝芯线专用电缆,进洞400 m后,安装了1 000 kVA升降压器配套使用。由于电缆笨重,仰拱往掌子面段落安装困难、上墙困难,降压器需定期跟随掌子面向前移动。打钻时需水量不低于20 m?/h,为此在洞口新增大水箱及大功率增压泵。设备进水滤网目数较大,对水质要求极高,若濾网堵塞将造成钻渣无法排出而卡钻。对于水质问题,需要积极与厂家联系,考虑在滤芯内加装高压喷头,从内向外冲洗,清除附着物,或者使用刷洗方式清洗滤芯。

2.3.2设备出故障耽搁大

高速公路隧道单洞全断面开挖可配置两台三臂凿岩台车同步钻孔,但由于隧道的地质条件变化加快,全断面开挖和台阶法开挖常是交替进行的,且全断面开挖地段较少,单洞配置了一台三臂设备,双洞掘进配置了两台。当单台设备出现故障时,还可以使用另一台交替施工,当两台设备均故障时,将面临掌子面停工的风险。由于设备的普及率不高,维修及设备配件完全依靠厂家。

目前采取的改进措施有3种:一是加强对台车的养护工作的监督,要求厂家配置专业维护人员入住现场并指导、参与台车的养护工作,定期对台车做好大型保养工作,减少台车的故障率。二是根据实际需要,设置配件仓库,配置富有余量的易损件、易坏件,并保证型号和规格与台车匹配,做到易损件、易坏件机手自行更换,不耽误施工。三是加强与厂家片区服务站联系,确保设备故障时,能及时联系厂家第一时间赶至现场维修[1]。

2.3.3 售价高、性价比低

全电脑三臂凿岩台车全款置办下来费用接近1 000万元,投入到现场施工一年以后,项目初步核算洞身开挖每方增加约32元(包含增加的炸材费用)。由于机械臂粗大且长,岩面变化多端,外插角较大,每延米增加喷混凝土超耗费用约800元。

2.3.4 设备中途进场难协调

为积极响应机械化减人的目标,全电脑三臂凿岩台车由公司购买,由公司租赁站负责管理调配,出租给项目部使用,机手由公司租赁站统一招聘培训并调配,项目部按月缴纳租金。项目部与协作队伍合作模式为纯劳务模式,由于施工几百米后中途增加设备,人工打钻退出,设备进场后增加的费用及相应的开挖单价调整事宜仍在与协作队伍磋商中,留下很大的合同、成本隐患。

目前采取的改进措施是由双方派人对实际发生的成本数据进行见证收集,根据不同的围岩等级,对开挖工序建立成本分析模型进行造价分析,为合同谈判提供真实可靠的数据支撑。

2.3.5 预留钻杆操作空间

人工打钻时,已支护段落与掌子面的距离约0.5~1 m,由于设备臂架及凿岩机体型较大,为更好控制超挖,设备打钻时已支护段落与掌子面的距离需预留至少3 m,才能保证超挖可控。距离0.5~1 m时,炮孔终孔端将超挖0.5~1.2 m,超挖完全不可控。

目前改进方案主要有两种:一是周边眼采用长短孔。二是工序调整为打钻→立架→喷浆→爆破→出渣→打钻,以此来保证超挖可控及装药人员的安全。由此带来的喷混凝土养护时间短,起爆时强度不足,拟通过与设计院及高校联系研究早强喷射混凝土提高支护强度来解决[2]。

2.4 提质增效

2.4.1 运用全电脑三臂台车配合光面爆破

凿岩台车是钻爆法隧道开挖机械化施工的主要设备。ZYS113型全电脑三臂凿岩台车可实现智能精确定位,快速钻孔。凿岩台车的主机将推进梁、液压凿岩机安装在钻臂上,并在一定范围内移动,进行隧道开挖工作,其中液压凿岩机是其主要工作装置。液压凿岩机工作分为冲击、旋转、推进、冲洗4个作业过程。

全電脑三臂凿岩台车凸出点在于能实现自动定位及自动打孔。先把隧道平曲线及竖曲线设计参数导入软件,在此基础上建立隧道轮廓断面并设计炮孔图,将其导入车载电脑内,通过台车定位后,设计炮孔的点位、深度及角度等在电脑上完全显示。

台车定位基于3D扫描仪测量已知坐标的靶向点1与靶向点2两点,获得台车的基准点坐标,原理类似于后方交会。施工时车载电脑软件通过传感器数据及自身几何关系进行臂架端头定位,确定钻头部位的{X、Y、Z}坐标,计算隧道掌子面的里程桩号,与台车电脑显示屏结合,操作人员能准确知道钻头与炮孔的位置关系。操作人员移动臂架时,钻头的位置会在显示屏上同步移动,靠近设计炮孔位置时,会有放大图样显示与设计炮孔的相对位置关系指导精确定位。钻头定位完成后,根据设定的推进压力、推进速度及钻孔角度,及计算的钻孔深度,设备可实现自动钻孔、清孔并退出钻头。

为控制三臂凿岩台车隧道施工中的超欠挖,结合设备精确定位炮孔的优势,总结出目前应用的“周边眼长短孔”钻孔方法。

2.4.2 超欠挖扫描

全电脑三臂凿岩台车配置3D扫描仪1台,该扫描仪安装在凿岩台车控制台上,在司机室正前部。通过扫描仪完成凿岩台车隧道内的精确定位后,进行开挖断面(或初期支护断面)扫描,自动记录、存储3D扫描日志,可用于检查超挖、欠挖情况,并可以计算出超挖及欠挖的土石方量。通过及时扫描超欠挖情况,调整钻爆方案,优化钻爆设计,加强超欠挖控制。在3D扫描日志内可以提取任一里程的断面情况与设计断面进行对比,作为开挖方量核算及喷射混凝土方量计算的依据,实现高质量建设、精确核算的目的[3]。

3 运用成效及展望

3.1 实现了掌子面减人

采用设备完成钻爆法开挖的钻孔工序,只需3名操作手,相比于人工开挖的15人,人员减少80%。在满足掌子面人员不超9人的情况下,人工打钻效率将降低约55%。设备打钻不仅实现了钻孔工序掌子面减人的目标,还保证了钻孔效率,保证了施工进度目标,保证了进洞人员数量和洞内高危点位人员数量可控,有效遏制人员聚集增加事故风险。

3.2 实现作业人员年青化

全电脑三臂凿岩台车智能化、自动化、信息化程度高,对从业人员的专业性、能动性、灵活性、协作性等通用技能提出更高的要求,且市场上设备操作手几乎无储备。青年人员正好满足此类需求,适应环境快,学习能力强,上手速度快,培养起来相对容易。人工风钻成孔施工劳动强度大,作业环境差,少有工人愿意涉足。而三臂凿岩台车操作环境舒适、噪声小、扬尘少的操作环境也能吸引青年一代。企业培养青年员工,建立相对稳定的核心技术工人队伍,解决了打钻人员老龄化的同时,给青年人提供了大量的工作岗位[4]。

3.3 各工序施工组织配合良好

钻爆法开挖的钻孔工序改为设备开挖后,技术人员和现场负责人员加强对各个工序之间衔接性的监督,保证所有工序都能够紧凑进行,目前施工效率稳定,IV级围岩月进尺平均约120 m/月,略高于人工开挖。本试点项目不但可以培养一批青年操作人员、设备管理以及维护团队,有效应对打钻人员老龄化问题,同时为公司大规模使用设备积累管理经验,建立相对稳定的核心技术工人队伍。

3.4 降低设备使用成本

目前全电脑三臂凿岩台车市场保有量较小,国内生产商为数不多,设备价格高昂,使用成本太高。根据大量市场调研,结合试点项目现场实际使用情况,现有的ZYS113型全电脑三臂凿岩台车钻机功率改配为1个30 kW+2个18 kW,中臂增加超前探孔需要的加杆装置、钻杆钻头,30 kW钻机可满足超前探孔钻探需要,18 kW满足日常开挖钻孔需要。改配后整体电总功率可减少至265 kW,设备整体售价降低约200万,洞内同步配套的电力系统费用降低,达到了整机成本及降低水电配置难度的目的,设备经济性更高,顾客接受度更高,更有利于大面积推广。

4 结束语

在隧道建设中,掌子面安全生产形势严峻,隧道掌子面施工机械化减人势在必行。通过凿岩台车在试点项目隧道施工中的应用研究,充分地发挥三臂凿岩台车作业范围大、灵活性强、空气污染小、安全文明、冲击钻高效的技术优势,实现了快速、优质、安全、高效施工,达到了掌子面“减人提效”目的,有效防控重大安全风险,实现了作业人员年青化,有效地应对作业人员老龄化的问题。

参考文献

[1] 郭鹏飞,郭钊,梁策,等.施工机械数据驱动下的铁路隧道工程智能建造数据共享方案[J].铁路计算机应用,2023,32(8):32-37.

[2] 李成臣,吳文军.大断面隧道智能化机械配套微台阶施工工法应用研究[J].价值工程,2023,42(21):52-54.

[3] 尹江,刘佳明,王耀东.三臂凿岩台车在铁路单线隧道施工中功效提升与超耗量控制的应用[J].铁路工程技术与经济,2023,38(4):30-34.

[4] 夏勇.全电脑三臂凿岩台车、智能拱锚一体化台车在特长公路隧道中的应用[J].低碳世界,2023,13(6):160-162.

收稿日期:2023-09-05

作者简介:熊明康(1977—),男,重庆人,本科,正高级工程师、一级建造师,研究方向:工程管理。