一种联合数据驱动与专家经验的电池包异常压差动态监测方法

2023-03-17张春峰李昱岐

张春峰 李昱岐

摘 要:作为新能源汽车动力系统的核心部件之一,锂离子电池包的质量特性与服役性能直接影响着新能源汽车的整车产品质量。面向新能源汽车总装产线中的锂离子电池包检测安装工序,通常将锂离子电池单体的电压极值差作为保障锂离子电池包安全性性能的重要监控指标之一。然而,现有的锂离子电池包电压极值差的监测主要依赖专家经验,监测形式单一且无法有效应用历史监测信息实现动态调节。为克服上述问题,本文提出一种联合数据驱动与专家经验的电池包异常压差动态监测方法。该方法通过累积锂离子电池包电压极值差历史检测数据,实现检测阈值的动态调整,进而有效的完成异常压差电池包的监测和临近阈值压差电池包的预警,实现锂离子电池包压差性能检测的智能化。最后通过结合山西晋中吉利汽车部件有限公司的现场数据对模型的性能进行了验证,结果表明了该方法的有效性和可行性。

关键词:新能源电池 锂离子电池 压差监测 数据驱动

Abstract:As one of the core components of the power system of new energy vehicles, the quality characteristics and service performance of lithium-ion battery packs directly affect the product quality of new energy vehicles. For the detection and installation process of lithium-ion battery packs in the final assembly production line of new energy vehicles, the voltage difference of lithium-ion batteries is usually regarded as one of the important monitoring indicators to ensure the safety performance. However, the existing monitoring of voltage extreme difference of lithium-ion battery packs mainly relies on expert experience, and the monitoring form is single and cannot effectively apply historical monitoring information to achieve dynamic regulation. In order to overcome the above problems, this paper proposes a dynamic monitoring method of abnormal pressure difference of battery pack based on data driven and expert experience. This method achieves dynamic adjustment of detection threshold by accumulating historical detection data of extreme voltage difference of lithium-ion battery packs, and then effectively completes the monitoring of abnormal differential pressure battery packs and the early warning of battery packs near threshold differential pressure, so as to realize intelligent detection of differential pressure performance of lithium-ion battery packs. Finally, the performance of the model is verified by the field data. The results show the effectiveness and feasibility of the method.

Key words:Energy battery, lithium ion battery, differential pressure monitoring, data driven.

1 引言

隨着新能源汽车产业的快速发展与部署,作为核心部件的锂离子电池包的安全、可靠、高效的运行成为影响新能源汽车产品质量的决定性因素之一[1]。相比于传统动力电池包,锂离子电池包因具备高作业电压、高能量密度、大充放电功率、低环境污染等优异性能成为推动汽车工业向纯电动化方法发展的不可或缺的一环[2]。通常,锂离子电池包本体主要由控制模组、热传导模组,和以锂离子电池单体为基础单元的成套锂离子电池模组等关键部分封装构成,如图1所示。

然而,受限于现有锂离子电池单体的生产制造工艺等诸多内外部因素的耦合影响,锂离子电池单体产品通常在相关性能评价指标层面呈现出分布差异现象,如:单体电压、单体阻抗等[3,4]。在此基础之上,通过将锂离子电池单体按照一定的排列策略进行组集并封装,所构建的各锂离子电池模组彼此间的服役性能也呈现出不同程度的波动,进而影响到最终生产的锂离子电池包的综合性能。通常,在众多针对锂离子电池单体的评价指标中,单体电压是衡量锂离子电池单体放电性能的重要指标之一,常见的电压关键特性包括理论电压、额定电压、工作电压、开路电压等,其中工作电压直接关系到充放电的截止电压,进而影响锂离子电池模组和锂离子电池包的性能。

在锂离子电池包的实际应用中,组集于其中的锂离子电池单体的最大电压和最小电压的电压极值差是保障锂离子电池包安全性性能的重要监控参数之一[5,6]。通常,在相同条件下进行工作的锂离子电池包,其电压极值差主要受到锂离子电池单体的开路电压、直流内阻(欧姆内阻以及极化内阻)的影响,该影响机制说明电压极差值能够在一定程度上表征锂离子电池包的内部特性,进而关系着锂离子电池包的整体安全性和是否能够正常使用。因此,针对锂离子电池包的电压极值差监测对于锂离子电池包的质量检验与评估、维保决策的制定和新能源汽车整车质保均扮演着至关重要的角色。

2 电池包异常压差动态监测方法与验证

2.1 基于历史检测数据的模型构建

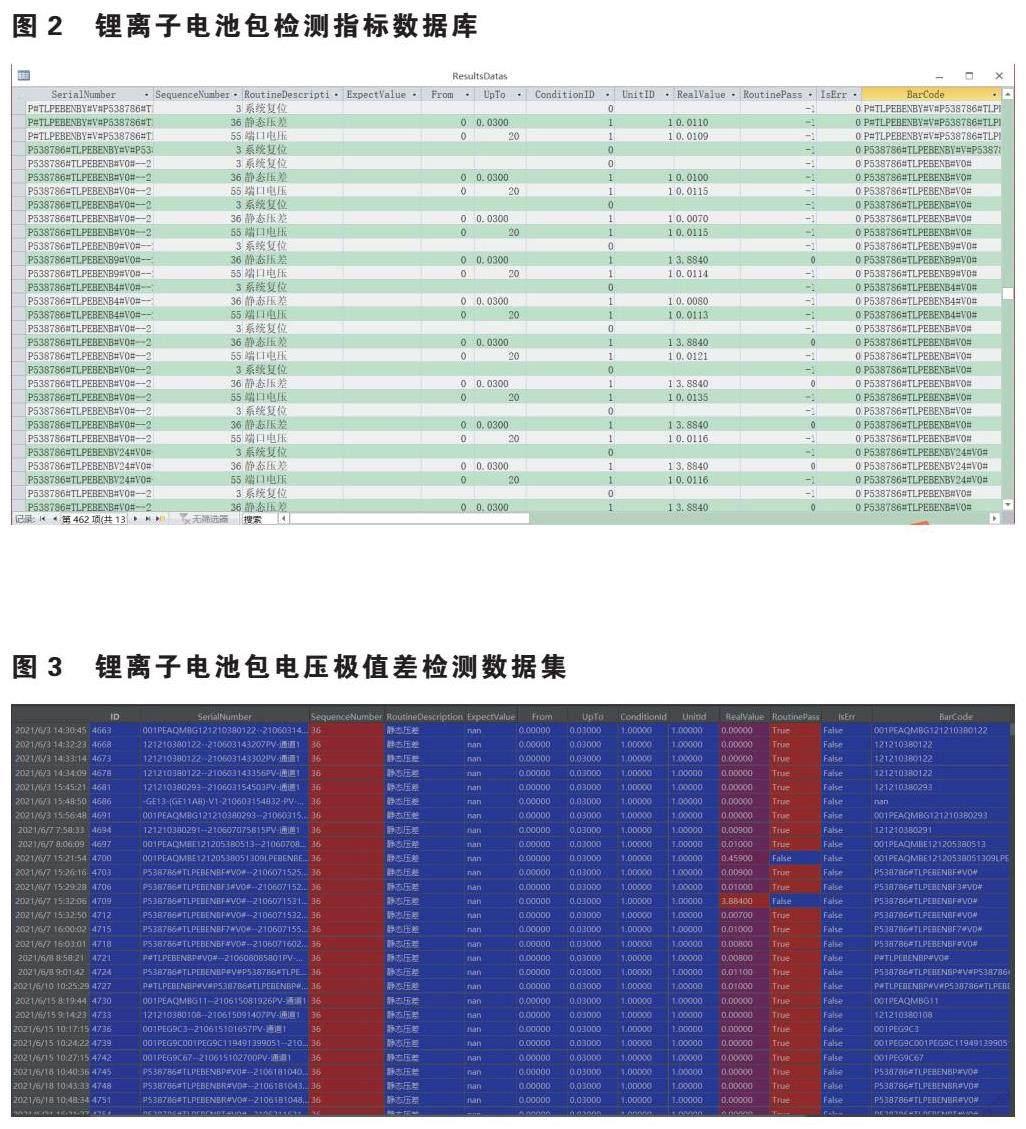

通过结合山西吉利汽车部件有限公司总装产线的锂离子电池包检测设备和数字化信息中心的服务器平台,获取得到了总装产线上锂离子电池包在安装至车身底盘前的检测数据库,如图2所示。

由图2可以看出,该数据库收集并汇总了锂离子电池包在总装产线上检测所获得的的大部分数据,主要包括端口电压、电池包电荷健康状态(BMSH_BattSOC)、电池包电压信息(BMSH_BattVolt)、锂离子电池单体最大电压(BMSH_CellVoltMax)、锂离子电池单体最小电压(BMSH_CellVoltMin)、静态压差等关键信息。与此同时,针对每一项具体的锂离子电池包检测条目,均完整纪录了理论最小值(From)、理论最大值(UpTo)、实际检测值(RealValue)、检测结果(RoutinePass)、電池包编号(BarCode)等信息。

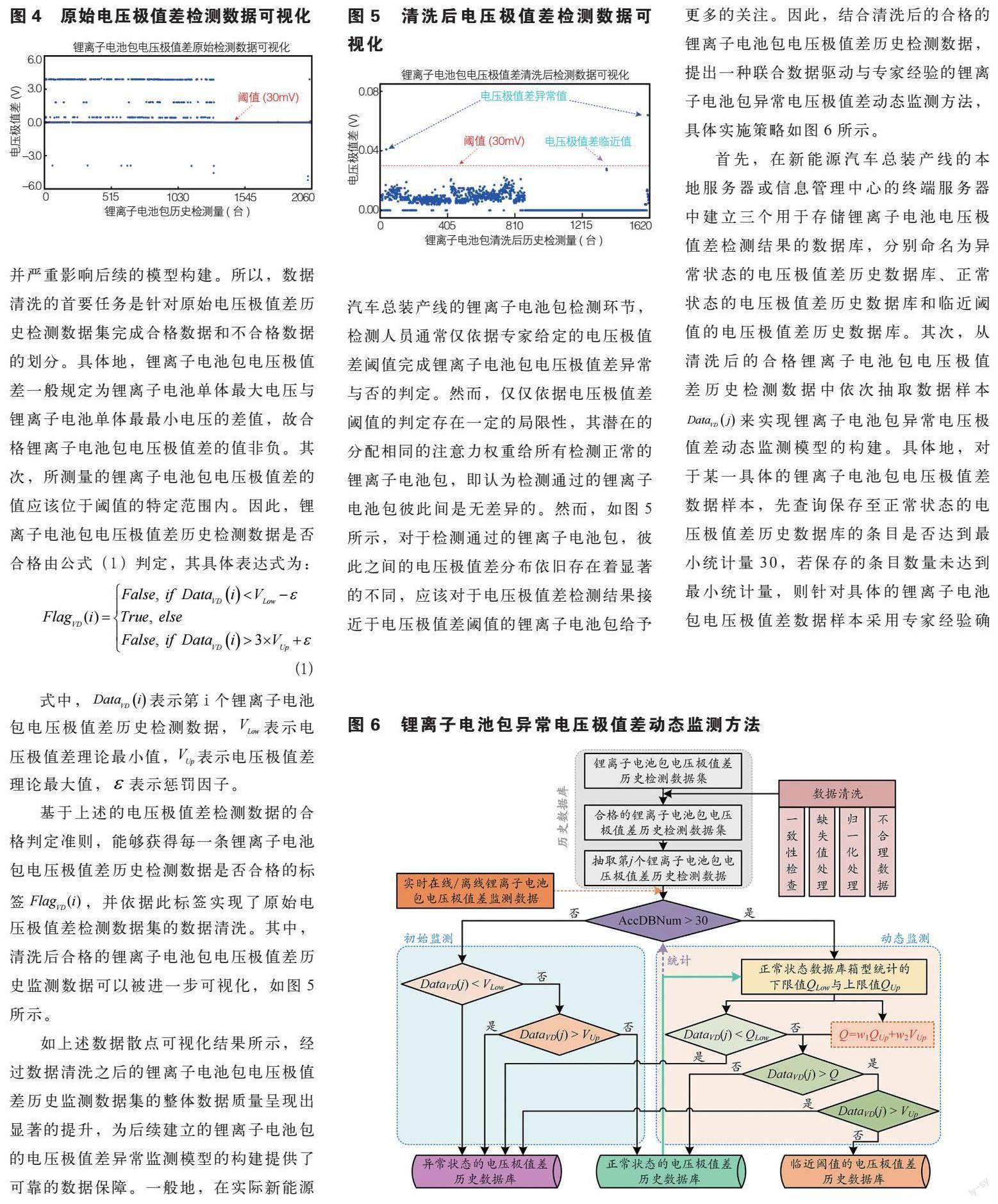

基于上述获取的锂离子电池包检测数据库信息,首先提取到能够表征锂离子电池包内部特征的电压极值差数据集,并按照历史检测顺序对所提取到的电压极值差数据进行整理,如图3所示。

一般地,锂离子电池包的实际检测结果往往受到总装产线检测工人所采用的检测方法、检测设备等内外部因素的综合影响。因此,在获得锂离子电池包电压极值差的历史检测数据集后,需要对历史检测数据进行数据清洗,从而获得满足后续模型构建需要的合格数据集。通常,数据清洗主要包括数据一致性检查、缺失值处理、不合理数据处理等环节。其中,电压极值差数据的一致性已由数据库进行保证,故该锂离子电池包的电压极值差历史检测数据集重点关注缺失值和不合理数据的处理。

如图4所示,通过将所提取到的锂离子电池包电压极值差历史检测数据集进行散点可视化,能够直观的看出原始数据集中存在大量的不合理数据,这些数据的值远远大于专家所设定的30mV阈值。而这些不合理的数据会显著降低所提取电压极值差数据集的整体质量,造成数据污染,并严重影响后续的模型构建。所以,数据清洗的首要任务是针对原始电压极值差历史检测数据集完成合格数据和不合格数据的划分。具体地,锂离子电池包电压极值差一般规定为锂离子电池单体最大电压与锂离子电池单体最最小电压的差值,故合格锂离子电池包电压极值差的值非负。其次,所测量的锂离子电池包电压极值差的值应该位于阈值的特定范围内。因此,锂离子电池包电压极值差历史检测数据是否合格由公式(1)判定,其具体表达式为:

式中,表示第i个锂离子电池包电压极值差历史检测数据,表示电压极值差理论最小值,表示电压极值差理论最大值,表示惩罚因子。

基于上述的电压极值差检测数据的合格判定准则,能够获得每一条锂离子电池包电压极值差历史检测数据是否合格的标签,并依据此标签实现了原始电压极值差检测数据集的数据清洗。其中,清洗后合格的锂离子电池包电压极值差历史监测数据可以被进一步可视化,如图5所示。

如上述数据散点可视化结果所示,经过数据清洗之后的锂离子电池包电压极值差历史监测数据集的整体数据质量呈现出显著的提升,为后续建立的锂离子电池包的电压极值差异常监测模型的构建提供了可靠的数据保障。一般地,在实际新能源汽车总装产线的锂离子电池包检测环节,检测人员通常仅依据专家给定的电压极值差阈值完成锂离子电池包电压极值差异常与否的判定。然而,仅仅依据电压极值差阈值的判定存在一定的局限性,其潜在的分配相同的注意力权重给所有检测正常的锂离子电池包,即认为检测通过的锂离子电池包彼此间是无差异的。然而,如图5所示,对于检测通过的锂离子电池包,彼此之间的电压极值差分布依旧存在着显著的不同,应该对于电压极值差检测结果接近于电压极值差阈值的锂离子电池包给予更多的关注。因此,结合清洗后的合格的锂离子电池包电压极值差历史检测数据,提出一种联合数据驱动与专家经验的锂离子电池包异常电压极值差动态监测方法,具体实施策略如图6所示。

首先,在新能源汽车总装产线的本地服务器或信息管理中心的终端服务器中建立三个用于存储锂离子电池电压极值差检测结果的数据库,分别命名为异常状态的电压极值差历史数据库、正常状态的电压极值差历史数据库和临近阈值的电压极值差历史数据库。其次,从清洗后的合格锂离子电池包电压极值差历史检测数据中依次抽取数据样本来实现锂离子电池包异常电压极值差动态监测模型的构建。具体地,对于某一具体的锂离子电池包电压极值差数据样本,先查询保存至正常状态的电压极值差历史数据库的条目是否达到最小统计量30,若保存的条目数量未达到最小统计量,则针对具体的锂离子电池包电压极值差数据样本采用专家经验确定的理论最小值VLow和理论最大值VUp实现异常值检测,并根据检测结果将当前锂离子电池包电压极值差数据样本保存至相对应的数据库中,该过程被称为初始监测环节。相反,若保存的条目数量达到最小统计量,则执行动态监测环节。

对于锂离子电池包电压极值差的动态监测环节,首先对保存至正常状态的电压极值差历史数据库中的所有历史数据开展基于箱型图的统计分析,获得统计下限值QLow和统计上限值QUp,具体计算表达式如下:

式中,表示所有正常状态历史数据的下四分位数,表示所有正常状态历史数据的上四分位数,表示所有正常状态历史数据的上四分位数与下四分位数的距离。

与此同时,为了进一步克服因数据样本分布的时变性而引发的统计上限值波动的问题,采用加权融合策略将专家经验知识引入至电压极值差上限值的联合动态确定环节中,所构建的动态电压极值差上限可以表示如下:

结合上述构建的统计下限QLow和动态电压极值差上限Q,可以将某一具体的锂离子电池包电压极值差数据样本依据其真实检测值归属到相对应的电压极值差历史数据库中。其中,若锂离子电池包电压极值差数据样本的真实检测值小于统计下限QLow或者大于电压极值差理论最大值VUp,则将该样本判定为异常样本,并将所对应的锂离子电池包电压极值差数据等信息保存至异常状态的电压极值差历史数据库。相反,若锂离子电池包电压极值差数据样本的真实检测值大于统计下限QLow且小于动态电压极值差上限Q,则将该样本判定为正常样本,将所对应的锂离子电池包电压极值差数据等信息追加至正常状态的電压极值差历史数据库。与此同时,将处于动态电压极值差上限Q和电压极值差理论最大值VUp间的数据样本视为重点关注样本,保存至相对应的临近阈值的电压极值差历史数据库。

2.2 电池包异常监测结果

基于上述的锂离子电池包异常电压极值差动态监测模型,能够有效完成锂离子电池包电压极值差的异常监测,监测结果如图7所示。

可以看出所提的联合数据驱动与专家经验的锂离子电池包异常电压极值差动态监测方法能够有效的完成异常值的识别,为保障新能源汽车总装产线电池包安装工序的质量提供了依据。此外,如图8所示,所提方法能够进一步的实现临近阈值的锂离子电池包电压极值差的识别任务,促使现场检验人员对该类锂离子电池包给予更多的关注。

3 结论

本文提出了一种联合数据驱动与专家经验的电池包异常压差动态监测方法,该方法能够依据新能源汽车总装产线的锂离子电池包压差监测历史数据实现检测阈值的动态调节,进而完成异常压差电池包的监测和临近阈值压差电池包的预警,促进了新能源汽车的产品质量管控系统的智能化,并未后续的维保决策提供了有利的数据支撑。

资助项目:

国家重点研发计划(2020YFB1713400)-新能源汽车制造产业集聚区域网络协同制造集成技术研究与应用示范。

参考文献:

[1]许志宇,严晓,黄碧雄,王影. 基于ARIMA模型对锂离子电池电压监测[J]. 农业装备与车辆工程,2020,58(11):97-99.

[2]马非凡,黄碧雄,严晓,王东征,王炯耿. 基于LSTM的电动汽车SOC估算方法的研究[J].农业装备与车辆工程,2020,58(11):60-63.

[3]杨杰,解晶莹,晏莉琴,尹鸽平.锂离子电池健康状态估计方法[J].电池,2019,49(3):247-250.

[4]姚远,陈志聪,吴丽君,程树英,林培杰. 一种基于改进网格搜索和广义回归神经网络的锂离子电池健康状态估计方法[J]. 电气技术,2021,22(7):32-37.

[5]薛撬.动力锂离子电池剩余寿命预测与故障诊断研究[D]. 昆明理工大学,2021.

[6]潘岳,韩雪冰,欧阳明高,任华华,刘巍,闫月君. 锂离子电池内短路检测算法及其在实际数据中的应用研究[J]. 储能科学与技术,2022,1-13.