圆柱滚子轴承保持架兜孔锁爪加工工艺改进

2023-03-17刘海波古毅关云朋张宇

刘海波,古毅,关云朋,张宇

(1.中国航发哈尔滨轴承有限公司,哈尔滨 150025;2.哈尔滨东安汽车动力股份有限公司,哈尔滨 150066)

为防止圆柱滚子轴承搬运和装机过程中出现散套或滚子脱落,往往在保持架兜孔周围设计锁点或锁爪[1],以保证轴承装配后保持架、滚子、套圈非外力不可分离[2]。保持架兜孔多,每个兜孔两侧均有锁爪,锁爪的对称度和锁量直接影响轴承的使用性能。由于保持架锁爪加工质量的稳定性和一致性差,常出现兜孔锁量过小或锁量一致性差导致滚子脱落,锁量过大导致轴承旋转不灵活的问题[3],轴承废品率高,批量返修比例高,故有必要对圆柱滚子轴承保持架兜孔锁爪加工工艺进行研究,并提出相应的改进措施。

1 原工艺分析及存在的问题

1.1 原工艺

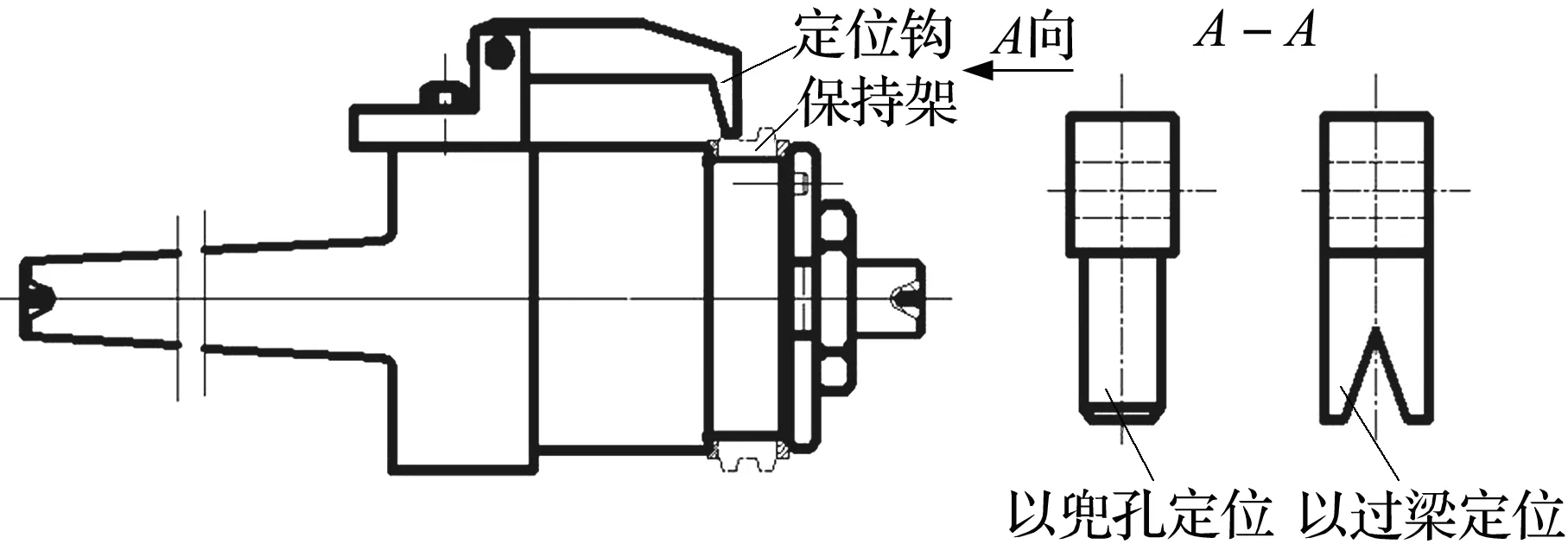

圆柱滚子轴承保持架锁爪结构[4]如图1所示,其加工工艺流程为:粗车成形→调质→细车成形→打标记→车外径面槽→钻、铣孔→拉方孔→终磨内径面→车外台阶及倒角→去毛刺→铣台阶爪→去毛刺→光饰→劈爪→清洗→荧光磁粉探伤→清洗→终检→镀银→动平衡→清洗→包装。

图1 圆柱滚子轴承保持架锁爪结构示意图Fig.1 Structure diagram of locking claw of cylindrical roller bearing cage

1.2 存在的问题

1.2.1 钻、铣、拉兜孔

兜孔先采用加工中心钻、铣预制孔,再采用拉床拉削加工。钻、铣加工采用径向钻模工装,拉削加工采用拉方孔模工装,如图2所示,均采用保持架内径面、端面定位。工装与保持架之间为间隙配合,配合止口面的基本尺寸相同,保持架内径尺寸公差为0~0.1 mm,工装配合止口面尺寸公差为-0.04~-0.02 mm,配合间隙为0.02~0.14 mm。保持架与工装配合后同轴度差,保持架随工装圆周等分旋转时无法保证兜孔的圆周位置度。

(a) 径向钻模 (b) 拉方孔模图2 兜孔钻、铣、拉工装Fig.2 Tooling for drilling,milling and drawing of pocket

1.2.2 铣爪

铣爪用工装示意图如图3a所示,铣爪模上有定位钩,设计与兜孔尺寸相适应的矩形或圆形定位柱(图3b),将其插入兜孔限制保持架的周向移动。为使待加工过梁位于保持架正上方,工作时定位柱和机床工作台呈倾斜状态,不便于调整,铣爪后锁爪对称性差,厚度不均,进而导致劈爪时2个锁爪向兜孔内侧弯曲程度不一致,出现相邻兜孔一个锁量过大,另一个锁量过小的问题。

(a) 铣爪模具 (b) 定位柱 (c) V形定位槽

1.2.3 劈爪

劈爪用单锥形冲头如图4a所示,冲头一次冲压同一过梁上的2个锁爪,同一兜孔两侧的锁爪需进行2次冲压。兜孔圆周等分差使过梁宽度不均,劈爪后锁爪厚度不同,导致锁爪弯曲程度不一致,最终使滚子沿圆周分布不均匀[5]。

(a) 优化前 (b) 优化后图4 兜孔劈爪用工装Fig.4 Tooling for splitting of claw of pocket

2 改进措施

1)在钻、铣前增加磨两平面、细磨外径面、精车内径面或细磨内径面工序,提高保持架定位面的精度和改善回转面的圆度和壁厚差,为后续钻铣孔、拉方孔、铣爪、劈爪等提供良好的定位基准和精度储备。优化后的工艺流程为:粗车成形→调质→细车成形→磨两平面→细磨外径面→精车内径面或细磨内径面→打标记→车外径面槽→钻、铣孔→拉方孔→终磨内径面→车外台阶及倒角→去毛刺→铣台阶爪→去毛刺→光饰→劈爪→清洗→荧光磁粉探伤→清洗→终检→镀银→动平衡→清洗→包装。

2)将径向钻模和拉方孔模与保持架的间隙配合改为过渡配合,配合间隙为-0.01~+0.04 mm,同时将配合止口面相对工装安装面的形位精度由0.100 mm降低至0.005 mm。此外,为控制配合间隙,保持架定位面与工装适配加工,即加工保持架定位面尺寸时,以下工序的工装进行适配加工,在工艺要求范围内尽可能保证保持架与工装无间隙配合,以保证兜孔的圆周位置度。

3)铣爪时将以兜孔定位改为以过梁定位,定位柱改为V形定位槽(图3c),V形定位槽卡于两兜孔之间的过梁上,限制保持架的周向移动,通过提高V形槽的对称度提高定位精度,进而提高锁爪对称性。

4)将劈爪用单锥形冲头改为双冲头结构(图4b),利用预加工的2个锁爪之间的兜孔实现周向定位,该兜孔位于保持架上方且易于调整,每个兜孔两侧的锁爪仅需一次冲压,可保证锁爪的对称性以及锁爪与兜孔的相对位置,避免过梁宽度不均导致锁爪弯曲程度不一致的问题[6]。此外,冲头表面加工质量及对称性更易保证,进一步提高了保持架劈爪加工质量。

3 实际加工效果

采用改进工艺加工的圆柱滚子轴承保持架兜孔的锁量一致性高,加工质量稳定,加工效率提升了近60%,避免了因锁量问题导致的返修情况。该加工方法可以推广至其他圆柱滚子轴承保持架兜孔锁爪的加工。