某机场航站楼屋盖施工模拟分析研究

2023-03-16陶兵进

陶兵进

(上海通正铝结构建设科技有限公司 上海 201111)

0 引言

工程案例表明,很多工程事故都是发生在施工过程中。所以,进行施工过程的模拟分析,了解结构在施工过程中的应力和位移情况非常有必要[1-3]。传统的钢结构安装主要包括高空散装法,分块吊装和整体提升[4-5]。某机场航站楼屋盖采用二场地拼装、驳船海运、大模块整体提升、滑移、卸载的施工方法。整个施工过程复杂,进行全过程的施工过程分析具有更加重要的意义。本文以某机场航站楼屋盖为背景,采用标准100 m×36 m模块,对屋盖钢结构进行施工阶段有限元模拟,按施工加载顺序及施工实际情况进行力学分析,保证施工全过程的安全性,验证施工方案的可行性。

1 某机场航站楼工程概况

某机场航站楼布置如图1所示,平面呈Y形,总长799 m,宽700 m。主大厅区域长434 m,宽98 m。航站楼南/北翼区域长354 m,宽58 m。整个航站楼共有地上5 层,地下3 层;航站楼建筑顶标高+47.80 m,地面层标高+7.80 m,建筑底标高-2.15 m。

图1 某航站楼布置Fig.1 Layout of the Terminal Building

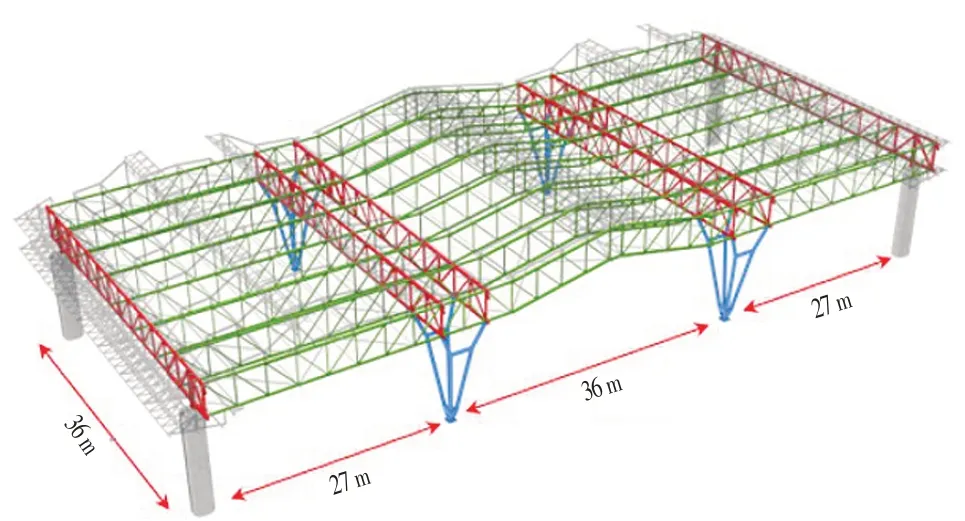

其中主大厅为本研究的主要研究对象。主大厅屋面钢结构由一系列主次桁架组成,主桁架支撑于混凝土柱或树状钢柱上,标准跨度36 m,桁架高度3.5 m;次桁架支撑于主桁架上,标准跨度27 m/36 m,桁架高度3.5 m,如图2 所示。主桁架弦杆主要为UKC305×305×137,腹杆主要为UKC254×254×73;次桁架弦杆主要为UKC254×254×107,腹杆主要为UKC203×203×46。材质采用是S355,总用钢量约36 000 t。主大厅主要典型节点如图3所示。

图2 主大厅结构示意图Fig.2 Layout of the Main Concourse

图3 主大厅典型节点示意图Fig.3 Typical Node Diagram of Main Hall

本工程施工采用标准100 m×36 m 模块,整体转运、滑移、提升施工方法。为考虑施工顺序对结构的影响,本文对该工程屋盖钢结构进行施工阶段有限元模拟,按施工加载顺序及施工实际情况进行力学分析,保证施工全过程的安全性,验证施工方案的可行性。

2 结构施工模拟分析的目的和方法

结构分析设计时,采用的是一次成型,施加全部荷载,进行整体分析。但是,真实的加载过程和受力状态并非如此[6-8]。施工模拟本质上是一种分阶段变刚度分析方法。施工状态中的每一个实际,分别对阶段结构状态施加阶段荷载或移去荷载;不同施工阶段状态叠加,即后一阶段的起始状态是前一阶段结束状态,结构变形、内力分别在各阶段中与前一阶段中锁定内力、锁定变形相叠加,从而实现实际结构施工的过程模拟[6-8]。

施工模拟是一种非线性分析。其非线性体现在结构刚度矩阵在过程中发生变化。本项目使用SAP2000 软件,充分考虑施工步骤,按实际施工过程分层加载,实现施工模拟分析。

3 施工模拟分析

3.1 分析模型

主大厅的SAP2000模型如图4所示。

图4 主大厅有限元模型Fig.4 Finite Element Model of Main Concourse

3.2 主要施工荷载

施工模拟分析时施加的荷载包括:

⑴恒载:构件自重,天窗重量,屋面层重量,吊顶重量,机电支架重量,马道重量;

⑵温度荷载:按升温取+30 ℃,降温取-30 ℃[9];

⑶风荷载:风荷载取10年一遇基本风压,在东莞二场地拼装按《建筑结构荷载规范:GB 50009—2012》[9]取值,在香港提升滑移按香港本地荷载规范取值;

模块在转运、提升、滑移过程中,屋面可不考虑施工活荷载。

3.3 加载及分析步骤

主大厅的施工过程简述如下:二场地模块拼装→模块脱胎转运→驳船海运→模块下船→模块香港场内运输→模块提升→模块滑移→模块卸载→模块补缺。

主大厅的模块划分如图5所示。标准模块为100 m×36 m。模块间的拼装相互独立;为保证各专业间连接的便利性和连接精度,每一个模块拼装时的位形均为设计位形,即为倾斜状态拼装;为保证操作空间,相邻模块最近点间距1 m。

图5 主大厅模块划分Fig.5 Module Division of Main Concourse (mm)

细化后用于SAP2000 施工模拟分析步骤,如表1所示,共24 步。整体取模块C1、C2、C3 进行分析,其余按此顺序循环。另外,细分模块C2 的每一步加载,即阶段(7~18)。

表1 施工模拟步骤Tab.1 Construction Simulation Steps

4 施工模拟分析结果

下面对几个关键点的计算结果进行分析。

4.1 二场地拼装支撑点位转换研究

从二场地拼装,到SPMT 车运到驳船,驳船转运,SPMT 车运送下船,SPMT 车运送到堆放场地,这一系列过程,都涉及到支撑点位的转换。为了尽可能减轻对模块的影响,需要尽可能重复利用支撑点位。为此,支撑点位布置应尽可能减少对原结构影响,如图6所示。

图6 主大厅二场地支撑点位Fig.6 Off-site Support Location of Main Concourse

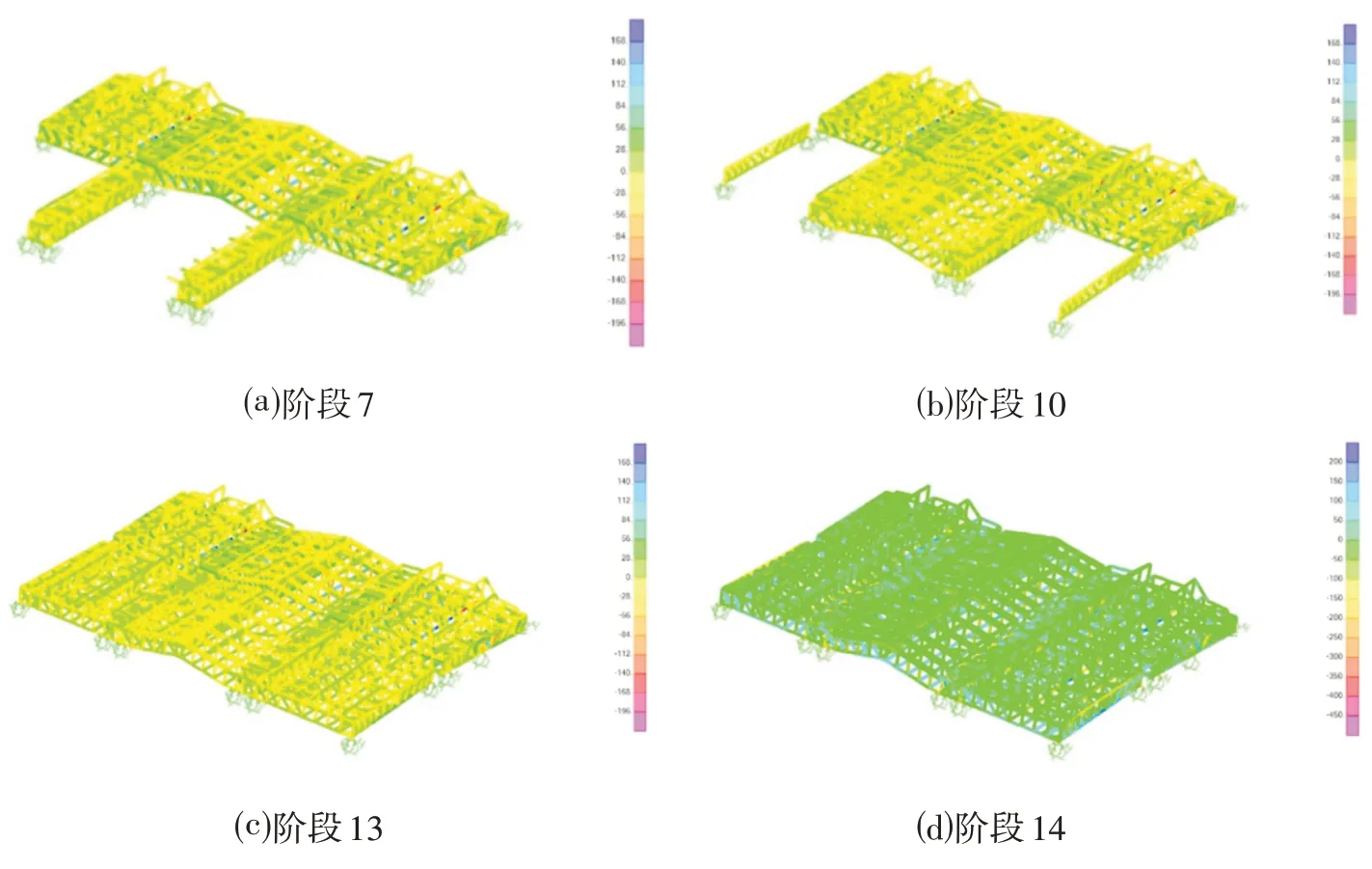

以模块C2 为例,分析在二场地拼装、运输过程中,即阶段(7~15),典型阶段的构件的应力情况,如图7 所示。分析表明:在阶段(7~13),即钢结构自重情况下,构件最大应力为200 MPa;在阶段14,即加上天窗重量、屋面层重量、吊顶重量、机电支架重量及马道重量情况下,支撑点附近部分杆件达450 MPa,部分超应力[10],需进行构件加固或替换;在阶段15,即支撑点位改为SPMT 车支撑点位,同样部分构件超应力,需进行构件加固或替换。

图7 模块C2 施工过程构件应力Fig.7 Stress of Module C2 during Construction Stage

4.2 施工过程中位移变化

结构位移的变化是结构施工过程中需要监控的重要指标。需要分析,计算结构过程中位移,为现场施工提供数据支撑。本文选取模块C2 主桁架跨中位置作为位移控制点,位置如图8所示。

图8 模块C2控制点位置Fig.8 Control Point in Module C2

控制点Z向位移如图9所示。可以看出阶段(1~6)模块C2还没开始施工,所以位移为0。从阶段(7~13),模块C2 主桁架跨中Z向位移逐渐变大,因为模块C2构件开始逐步施工,在钢结构自重下,位移缓慢变大。在阶段14 时,施加模块C2 天窗重量、屋面层重量、吊顶重量、机电支架重量及马道重量,Z向位移急速增大到63 mm;在阶段15,SPMT车点位变化,Z向位移减小到51 mm。阶段(16~23)处于滑移阶段,主桁架位于滑轨上,故竖向位移很小。最后阶段24,卸载后,最终Z向位移为27 mm。

图9 模块C2主桁架跨中Z向位移(正值表示向下)Fig.9 Displacement in Middle of Module C2 Main Truss(Positive Represents Down)

4.3 施工过程结构应力变化

结构应力的研究同样使用上述位移控制点。应力结果如图10 所示。在阶段(1~6),C2 模块尚未施工,故应力为0。在阶段(7~13),C2 模块一片一片施工,使得控制点的应力缓慢增大。在阶段14,施加模块C2 天窗、屋面层、吊顶等重量,应力急剧增大到203 MPa。在阶段15,支撑点间距缩小,导致应力缩小到175 MPa。在阶段(16~23),处于滑移阶段,主桁架位于滑轨上,构件应力在50 MPa 左右。在阶段24,卸载后,最终构件应力在160 MPa左右。

图10 模块C2主桁架跨中应力Fig.10 Stress in the Middle of Module C2 Main Truss

5 结论与建议

⑴本文应用SAP2000 有限元软件,对某机场航站楼施工过程进行了24 个阶段的全过程施工模拟分析,说明施工方法的可行性,为施工控制提供了重要依据。

⑵拼装支撑点转换研究中发现,部分支座附近杆件超应力,需要加固或替换处理。

⑶施工过程位移和应力分析表明:分步施工模拟的结果与实际的施工情况相吻合。施工过程中存在位移和应力较大的状态,并且大于最终成形状态。说明施工模拟分析的必要性。