前列舒通胶囊提取液喷雾干燥工艺优化及其成型吸湿性研究

2023-03-16张玩涛程茜菲彭修娟李林林卢颖刘

张玩涛程茜菲彭修娟李林林卢 颖刘 峰

(1.陕西国际商贸学院医药学院,陕西 西安 712046; 2.陕西省中药绿色制造技术协同创新中心,陕西西安 712046; 3.保定天浩制药有限公司,河北 保定 071000; 4.陕西步长制药有限公司,陕西 西安 710075)

前列舒通胶囊由黄柏、赤芍、当归、川芎、土茯苓、三棱、泽泻、马齿苋、马鞭草、虎耳草、柴胡、川牛膝、甘草13 味药材组成,具有清热利湿、化瘀散结功效,是治疗湿热下注,瘀血阻滞的有效方剂,也是临床治疗慢性前列腺炎最常使用的药物之一,疗效肯定[1-2],其浸膏原干燥工艺为真空干燥,耗费时间长,而且需将干膏再次粉碎,对操作要求高。喷雾干燥具有受热时间短、温度低、操作流程管道化等特点[3],符合高效、节能生产工艺的要求。

数学模型及表达式可反映固体物料的吸湿机理[4],即其吸湿随时间变化的规律,并可通过计算吸湿速度、吸湿量参数、临界相对湿度来预测操作过程中暴露在空气中的最长时间。因此,本实验基于QbD 理念优化前列舒通胶囊提取液喷雾干燥工艺,并采用响应面法对关键工艺参数构建数学模型,从而确定设计空间[5],再研究其成型吸湿性,以期在确保药效成分的基础上改善其吸湿问题,也可为该制剂大规模生产提供依据。

1 材料

1.1 仪器 RY-NSG 多功能提取浓缩机组(上海锐元机械设备有限公司);GLP-80 离心式喷雾干燥机(浙江尔乐干燥设备有限公司);CH-10 槽型混合机(泰州市高港区中创药机设备有限公司);YK160 摇摆式颗粒机(常州市倍成干燥设备工程有限公司);Waters 2695e 型高效液相色谱仪[沃特世科技(上海)有限公司];SQP-SECURA225D-1CN 型电子天平[十万分之一,赛多利斯科学仪器(北京)有限公司];SHH-500GSD-2T 综合药品稳定性试验箱(重庆康诚永生试验设备有限公司)。

1.2 试剂与药物 黄柏、赤芍、当归、川芎、土茯苓、三棱、泽泻、马齿苋、马鞭草、虎耳草、柴胡、川牛膝、甘草均购于中药饮片销售公司,经陕西中医药大学刘峰副教授鉴定为正品,符合2020年版《中国药典》 一部规定。盐酸小檗碱(批号202015)对照品购于中国食品药品检定研究院。淀粉为药用辅料级。乙腈、磷酸为色谱纯;甲醇、无水乙醇为分析纯;水为自制纯化水。

2 方法与结果

2.1 提取液制备 按照《国家药品标准》 前列舒通胶囊【制法】 项[6]进行。

2.2 盐酸小檗碱含量测定 按照《国家药品标准》 前列舒通胶囊【含量测定】 项[6]进行。

2.2.1 色谱条件 迪马C18色谱柱(4.6 mm×250 mm,5 μm);流动相0.1% 磷酸-乙腈(75∶25);体积流量1.0 mL/min;柱温35 ℃;检测波长270 nm;进样量10 μL。

2.2.2 对照品溶液制备 精密称取盐酸小檗碱对照品适量,甲醇制成每1 mL 含40 μg 该成分的溶液,即得。

2.2.3 供试品溶液制备 精密称取粉末0.1 g,置于具塞锥形瓶中,精密加入50 mL 甲醇,密塞,称定质量,超声处理20 min,放冷,甲醇补足减失的质量,滤过,取续滤液,即得。

2.3 喷雾干燥工艺优化 计算浸膏粉收率,公式为收率= {浸膏粉质量/ [料液相对密度×料液体积×(1-料液含水量)]} ×100%,其中料液含水量由快速水分测定仪直接测得。再计算综合评分,公式为综合评分=(浸膏粉收率×0.5/最大值+盐酸小檗碱含量×0.5/最大值)×100,其中根据生产经验,浸膏粉收率、盐酸小檗碱含量最大值分别为85.45%、13.54 mg/g。

2.3.1 料液相对密度 按“2.1” 项下方法制备提取液,平行5 份,固定进料速度为15 r/min,进风温度为140 ℃,考察料液相对密度1.06、1.08、1.10、1.12、1.14 对喷雾干燥的影响,结果见表1。

进料相对密度的增加会提高液滴中固形物浓度,减少水分蒸发,提高喷雾干燥效率,降低生产成本,在工业上具有重要意义[7]。但表1 显示,料液相对密度为1.08 时综合评分最高,这是因为其过低时喷雾过程中液滴含水量大,干燥过程中料液蒸发所需热量多,导致浸膏粉含水量高,出现粘壁现象,从而使浸膏粉收率、盐酸小檗碱含量偏低;过大时料液黏度增大,导致物料流动性差,喷雾时产生液滴大,短时间内在干燥室中无法干燥,出现粘壁现象,也会使两者降低。最终,选择料液相对密度为1.08。

2.3.2 进料速度 按“2.1” 项下方法制备提取液,平行5 份,固定料液相对密度为1.08,进风温度为140 ℃,考察进料速度5、10、15、20、25 r/min 对喷雾干燥的影响,结果见表2。

表2 进料速度对喷雾干燥的影响Tab.2 Effect of feed rate on spray drying

由此可知,随着进料速度增加,综合评分先升高后降低,主要是因为在低速进料时料液经雾化器雾化的液滴小,干燥室内有过多热量干燥产品,出风温度偏高,当其高于玻璃化转变温度时,部分产品开始呈熔融态,易糊化、粘壁,导致浸膏粉收率、盐酸小檗碱含量降低;随着进料速度增加,干燥室中水分蒸发所需热量达到平衡,此时干燥效果最好,收率最高;进料速度进一步增加后,液滴在干燥室内的传热传质效率下降,干燥难度增加,出现粘壁现象,也会使两者降低,严重时无产品可收集[8-9]。最终,选择进料速度为15 r/min。

2.3.3 进风温度 按“2.1” 项下方法制备提取液,平行5 份,固定料液相对密度为1.08,进料速度为15 r/min,考察进风温度100、120、140、160、180 ℃对喷雾干燥的影响,结果见表3。

表3 进风温度对喷雾干燥的影响Tab.3 Effect of inlet air temperature on spray drying

由此可知,随着进风温度增加,综合评分先升高后降低,在140 ℃时最高,主要是因为高温下雾化液滴的传热传质提高,强化了液滴干燥过程,减少了产品含水量,抑制了低温喷雾干燥过程不完全干燥的粘壁现象,有助于降低干燥室内未充分干燥颗粒与干燥壁粘附的可能,从而提高浸膏粉收率、盐酸小檗碱含量;进一步增加后,出风温度高于玻璃化转变温度,部分产品开始呈熔融态,易产生糊化粘壁,导致两者降低[7]。

2.3.4 Box-Behnken 响应面法 在单因素试验基础上,选择料液相对密度(A)、进料速度(B)、进风温度(C)作为影响因素,综合评分(Y)作为评价指标,采用Box-Behnken 响应面法优化喷雾干燥工艺,设计三因素三水平五中心点,共计17 个实验点[10-11],因素水平见表4,结果见表5。

表4 因素水平Tab.4 Factors and levels

再采用Design-Expert 8.0.6.1 软件对表5 数据进行多元回归拟合,得方程为Y=86.93-6.02A-3.26B+3.75C-3.68AB+6.51AC+8.51BC-6.36A2-6.86B2-7.92C2,方差分析[12]见表6。由此可知,模型P<0.01,具有高度显著性;失拟项P>0.05,表明模型与实际情况的拟合度良好,未知因素影响小,可代替真实实验结果进行分析;一次项A、交互项AC和BC、二次项A2有显著或极显著影响(P<0.05,P<0.01);各因素影响程度依次为A>C>B。

表5 试验设计与结果Tab.5 Design and results of tests

表6 方差分析Tab.6 Analysis of variance

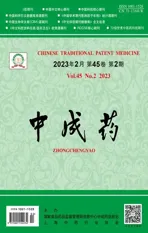

再采用Design-Expert 8.0.6.1 软件进行响应面分析,结果见图1。由此可知,当进风温度固定不变时,综合评分随着料液相对密度、进料速度增加呈先升高后降低的趋势,但整体变化较小,表明进风温度与进料速度的交互作用较小;当进料速度固定不变时,综合评分随着料液相对密度、进风温度增加呈先略微升高后急剧降低的趋势,整体坡度较陡,表明料液相对密度与进风温度的交互作用较大;当料液相对密度固定不变时,综合评分随着进风温度、进料速度增加先升高后降低,整体变化较大,表明进风温度与进料速度的交互作用较大,与方差分析一致。

图1 各因素响应面图Fig.1 Response surface plots for various factors

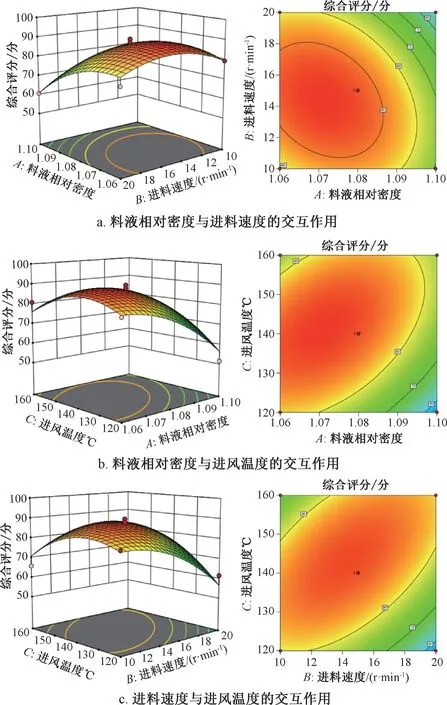

2.3.5 设计空间建立与验证 考虑到在工业生产过程中进料速度、进风温度容易控制,而料液相对密度难以控制,本实验采用Design Expert 8.0.6.1软件建立具有显著影响的因素AC交互作用的设计空间(设定B为软件预测最优值14 r/min),要求响应值综合评分>85.00 分,结果见图2。考虑到实际生产情况[13-14],非矩形设计空间不便于操作,故在保证目标要求符合的情况下确定喷雾干燥的关键工艺参数为料液相对密度1.06~1.08,进风温度135~145 ℃(即图2 中矩形部分)。在此空间内随机选取3 个点进行验证试验,结果见表7,可知均能满足预期目标,即综合评分均大于85.00 分。

表7 验证试验结果(n=3)Tab.7 Results of verification tests(n=3)

图2 设计空间图Fig.2 Design space diagram

2.4 吸湿性研究

2.4.1 颗粒制备 取“2.3.5” 项下最优设计空间内浸膏粉,按照《国家药品标准》 前列舒通胶囊【制法】 项[6]进行,即得。

2.4.2 平衡吸湿率测定 取“2.4.1” 项下喷雾粉所制颗粒及市售颗粒(批号分别为210303、201221、201225)适量,置于P2O5干燥器中干燥至恒重,分别精密称取1 g(平行3 份,取平均值),铺平,放在已恒重称量瓶的底部(厚度约为2 mm),再置于综合药品稳定性试验箱中(温度25 ℃,相对湿度75%),于1、2、3、4、5、6、12、36、48、72、84、96、120、144、168、192 h后取出,称定质量,计算吸湿率[15],公式为吸湿率= [(吸湿后样品质量-吸湿前样品质量)/吸湿前样品质量]×100%,吸湿曲线见图3,可知喷雾粉所制颗粒平衡吸湿率均高于市售颗粒,表明喷雾干燥在防止胶囊填充物吸湿性方面比真空干燥有明显优势。再采用SPSS 24.0 软件对吸湿曲线进行拟合,以时间为横坐标(X),吸湿率为纵坐标(Y),得方程为Y=exp(2.518 1-1.399 1/X)(R=0.996,F=739.664,P=0.002)。

图3 颗粒吸湿曲线Fig.3 Hygroscopic curves for particles

2.4.3 临界相对湿度考察 取“2.4.1” 项下喷雾粉所制颗粒及市售颗粒适量,置于已恒重称重瓶中(厚度约为2 mm),精密称取1 g(平行3 份,取平均值),置于温度为25 ℃,相对湿度分别为22%、33%、43%、55%、69%、75%、85%、92%的环境下吸湿,3 d 后取出,称定质量,计算吸湿率[16-17],结果见图4,可知市售颗粒临界相对湿度小于喷雾粉所制颗粒。再将企业内控标准(中间体颗粒含水量小于5%)代入“2.4.2” 项下方程,测得暴露在空气中操作的最长时间应不超过1.52 h,此时可确保产品达到企业内控标准,吸水量低于5%。

图4 颗粒临界相对湿度Fig.4 Critical relative humidities of particles

3 讨论

本实验以前列舒通胶囊提取液为模型,采用QbD 理念建立其喷雾干燥工艺的设计空间,相比于固定工艺参数,它可使工艺操作更灵活,在满足生产要求的基础上方便操作人员控制,减少劳动强度,并且控制进料速度为14 r/min,料液相对密度为1.06~1.08,进风温度为135~145 ℃,可有效改善喷雾时常见的粘壁及糊化现象。

同时,与真空干燥比较,喷雾粉所制颗粒平衡吸湿率降至12.40%(温度20 ℃,相对湿度75%),临界相对湿度升高至75.72%,可能是因为市售颗粒之间形成的空隙较小,类似毛细管,当孔道被水分填满时,表面开始溶化成流浸膏状,吸收水分达饱和;喷雾粉所制颗粒之间的空隙较大,但本实验未发现该现象[18]。因此,相比于真空干燥,采用喷雾干燥处理浸膏粉时对车间相对湿度的要求低,可有效降低企业生产成本。