TA32高温钛合金超塑性能研究

2023-03-16周丽娜付明杰李晓华韩秀全

周丽娜,付明杰,李晓华,韩秀全

(1. 中国航空制造技术研究院, 北京 100024;2. 塑性成形技术航空科技重点实验室, 北京 100024;3. 数字化塑性成形技术及装备北京市重点实验室, 北京 100024)

超塑成形是一种低成本、高效益、近无余量的成形工艺,具有有效降低结构重量、提高结构的完整性和承载效率的优点,在航空航天领域得到广泛应用[1–2]。TA32合金是在TA12合金基础上进行成分改进而得到的一种新型近α型钛合金,名义成分为Ti–5.5A1–3.5Sn–3.0Zr–0.7Mo–0.3Si–0.4Nb–0.4Ta[3]。该合金在550 ℃具有良好的综合性能,在低于550 ℃的环境可长时间使用,短时使用温度可达600 ℃,在超音速飞行器和航空发动机中具有广泛的应用前景。目前国内已针对TA32合金板材开展了热变形行为的研究[4–7],但超塑成形相关的研究较少[8–9]。

在本研究中,通过单向超塑拉伸试验研究变形工艺参数(应变速率、变形温度)对TA32合金超塑性的影响规律,获得最大超塑延伸率的工艺参数。通过锥形件的超塑胀形,研究平面应力变形条件下TA32合金的变形特征和微观组织演变规律,为结构件的工艺设计提供参考。

1 试验材料及方法

1.1 试验材料

试验所用材料为宝钛集团提供的1.5 mm厚退火态TA32钛合金,板材的原始显微组织如图1所示,由白色等轴α和黑色β相组成,β相呈等轴状或长条状,平均晶粒尺寸小于5 μm。

图1 TA32合金板材原始显微组织Fig.1 Initial microstructure of TA32 titanium alloy sheet

1.2 试验方法

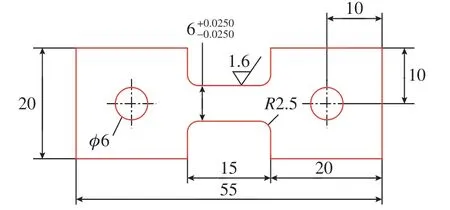

(1)单向超塑拉伸试验。

利用线切割加工出如图2所示的拉伸试样,试样表面经除油处理和砂纸研磨,保证表面平整、无裂纹。试样标距表面均匀涂抹抗氧化涂料。超塑拉伸试验在SANS–CMT4104型微机控制电子万能试验机上进行,试样加热采用电阻炉,工作区的温度误差≤±5 ℃。超塑拉伸时,拉伸试样加热到温后保温5 min,以保证试样温度分布均匀,然后进行恒应变速率单向超塑拉伸,试验过程中通过横梁位移来计算试样变形。选取的超塑拉伸温度为920 ℃、940 ℃、960 ℃、980 ℃,应变速率为5.0×10–5s–1、1.0×10–4s–1、1.0×10–3s–1。

图2 拉伸试样(mm)Fig.2 Tensile specimen (mm)

(2)锥形件超塑胀形试验。

板材下料尺寸为180 mm×180 mm,板料上下表面均匀喷涂止焊剂。锥形件超塑胀形试验在专用的胀形模具中进行,如图3所示。试验时,先将板材放置在上下模中间,并加热模具,当温度达到200 ℃时,模具中加入0.02 MPa保护气,当模具温度达到目标温度,上模通入氩气使板料开始胀形,胀形过程中采用匀速连续加压,加压速率为0.02 MPa/min,直至零件吹破为止。选取成形温度为920 ℃、940 ℃、960 ℃、980 ℃。取出零件后,从锥形件不同位置取样,采用OLYMPUS BX41M金相显微镜对显微组织进行观察分析。

图3 锥形件超塑胀形示意图Fig.3 Superplastic bulging diagram of cone shape part

2 结果及讨论

2.1 应力应变曲线

图4为相同应变速率不同变形温度的拉伸真应力–应变曲线,可以看出曲线呈现出明显的加工硬化变形特征,在所有变形条件范围内应力均随着应变的增加而增加,当变形大于峰值应变后,应力迅速减小,发生断裂。原因是恒应变速率拉伸过程中随着变形量的增加,横梁的移动速度增加,材料发生动态再结晶软化的速度小于加工硬化的速度。然而,采用恒速度超塑拉伸的曲线特征则与恒应变速率的相反,峰值应变通常较小,变形继续增加时则发生软化,即应力随着应变的增加而减小,应变速率逐渐减小。由此可以推断,动态再结晶的软化作用取决于变形历史。

图4 TA32合金在不同变形温度下的真应力–应变曲线Fig.4 True stress–strain curves of TA32 alloy at different deformation temperatures

图5为应变速率对真应力–应变曲线的影响,可见,除960 ℃之外,其他3个温度变形时,应变速率为1×10–4s–1和5×10–5s–1的应力–应变曲线几乎重合,表明低应变速率条件下应变速率对流变应力的影响较小。

图5 TA32合金在不同应变速率下的真应力–应变曲线Fig.5 True stress-strain curves of TA32 alloy at different strain rates

2.2 超塑延伸率

图6为不同参数条件下的超塑延伸率,由图6(a)可知,在同一变形温度下,超塑性分为两种类型,变形温度为920 ℃和940 ℃时,超塑延伸率均随应变速率的增加而增加,在应变速率为1×10–3s–1时最高,分别为864%和862%;而变形温度为960 ℃和980 ℃时,超塑延伸率随应变速率的增加先降低后缓慢增加,在应变速率为5×10–5s–1时最高,分别为554%和387%。由图6(b)可知,在同一应变速率下,超塑延伸率随着温度的升高先增加后降低,变形温度为940 ℃时最高,变形温度为980 ℃时,超塑延伸率最低,均小于400%。因此,采用单向超塑拉伸时,温度920~940 ℃和高应变速率1×10–3s–1时为最佳变形条件,变形温度不宜超过980 ℃。

图6 TA32合金在不同参数条件下的超塑延伸率Fig.6 Elongation of TA32 alloy at different deformation conditions

2.3 锥形件超塑胀形

图7为锥形件超塑胀形后的结果,可知锥形件超塑胀形后外观质量良好,失效位置均位于变形量最大的锥顶。

图7 超塑成形锥形件外观Fig.7 Macro-morphologies of superplastic formed cone shape part

对不同温度条件下锥形件的胀破压力和高度进行比较(图8),由图8(a)可见,随着变形温度的增加,锥形件胀破压力逐渐减小,温度为960 ℃和980 ℃时基本相同,均为0.6 MPa,温度为920 ℃和940 ℃分别为1.1 MPa和1.0 MPa。然而,不同温度下的锥形件的高度差别较大,在940 ℃和960 ℃时,锥形件的高度较高,分别为90 mm和92 mm,该结果对结构件的工艺设计具有很重要的参考价值。由图8(c)可见,4个温度条件下试件贴模后的壁厚变化呈线性减薄,接近锥顶位置未贴膜,壁厚减薄呈抛物线变化。

图8 超塑成形锥形件成形结果Fig.8 Result of superplastic formed cone shape part

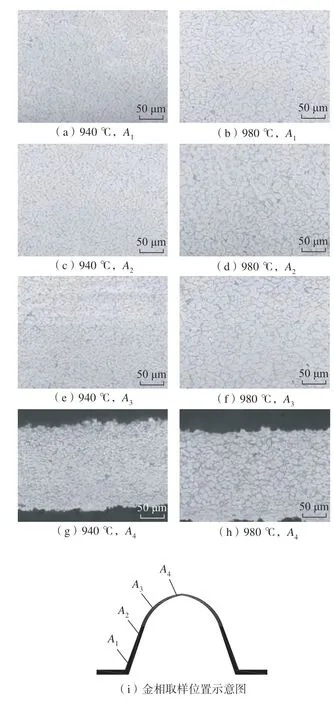

图9为锥形件在940 ℃和980 ℃成形后不同位置的微观组织,其中A1~A4变形量逐渐增大。可见,同一变形温度下经过不同变形量变形后的微观组织变化并不显著,均为细小等轴晶粒,且随着变形温度的升高,晶粒逐渐粗化,940 ℃和980 ℃成形后的平均晶粒尺寸分别约为9 μm和11 μm。

图9 锥形件在不同位置的微观组织Fig.9 Microstructures of cone shape part at different position

3 结论

(1)在920~960 ℃、应变速率1×10–3~5×10–5s–1条件下,TA32合金板材具有良好的超塑性,采用单向超塑拉伸时,温度920~940 ℃和高应变速率1×10–3s–1时为最佳变形条件。

(2)随着变形温度的增加,锥形件胀破压力逐渐减小,在960 ℃和980 ℃时最小,为0.6 MPa;在940 ℃和960 ℃时,锥形件的高度较高,分别为90 mm和92 mm;经过不同变形量的变形后的微观组织变化并不显著,该结果为结构件的工艺设计提供参考。